Алюмосиликатные огнеупорные материалы

Алюмосиликатные материалы имеют в качестве огнеупорной основы оксиды алюминия и кремния (Аl2O3) и SiO2). Структура, свойства и область применения этих материалов зависят от содержания Аl2O3 и SiO2. По этому признаку их разделяют на полукислые (15—30 % Аl2O3), шамотные (30—46 % Аl2O3) и высокоглиноземистые (свыше 46 % Аl2O3).

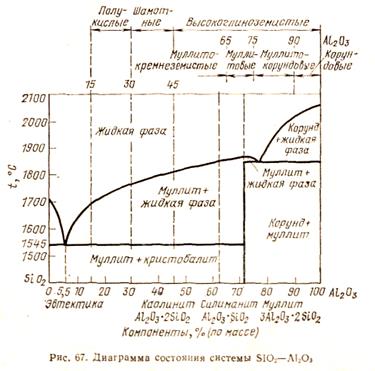

На диаграмме состояния системы SiO2—А12O3 (рис. 67) показаны области существования различных огнеупорных

материалов на основе этих двух оксидов. Видно, что в этой системе минимальную температуру плавления (1545 °С) имеет эвтектика состава 5,5 % Аl2О3 и 94,5 % SiО2. При увеличении содержания в смеси Аl2О3 устойчивой твердой фазой в расплаве будет муллит (3Al2О3·2SiО2), содержащий 71,8 % Аl2О3, а при температуре выше 1850 °С — корунд. Следует отметить, что по мере нарастания содержания Аl2О3 образуются соединения с более высокой температурой плавления: 46 % Аl2О3 соответствует минералу каолинит (Al2О3·2SiО2), имеющему температуру перехода в жидкое состояние около 1800 °С; 62,5% А12О3 отвечает силиманиту (Al2О3·SiО2) (температура плавления около 1850 °С; 71,8% Аl2O3 соответствует муллиту (температура плавления около 1870°С). Температура плавления чистого Аl2O3 (корунда) — 2050 °С.

Муллит является очень прочным и тугоплавким соединением. Он в основном и определяет высокую огнеупорность и стойкость высокоглиноземистых огнеупоров во время их службы в печах.

Шамотные изделия

Их изготовляют из огнеупорных глин и каолинов, содержащих водный каолинит Al2О3·2SiО2·2H2О. Это сырье подвергают предварительному обжигу с целью получения безводного каолинита Al2О3·2SiО2, который размалывают и просеивают. Смесь необожженной глины и безводного каолинита (в равных количествах) увлажняют и из этой пластической массы посредством прессования под высоким давлением изготавливают изделия требуемой формы. Их сушат, а затем обжигают при температуре, возрастающей до 1400 °С в течение 70—120 ч. В процессе обжига происходит перекристаллизация глинозема и образуется муллит 3Al2O3-2SiO2, зерна которого укрупняются и формируют кристаллический сросток.

Применение и свойства шамотных огнеупоров. В настоящее время в производстве огнеупоров шамотные огнеупорные изделия занимают по объему первое место (70—75 %) и их широко применяют почти во всех отраслях промышленности, в том числе и в металлургии. Они используются для футеровки шахты и горна доменных печей, воздухонагревателей, нижнего строения мартеновских печей, большей части нагревательных печей, вагранок, ковшей, дымовых боровов, дымовых труб и т. д. Доступность и низкая стоимость (шамот — самый дешевый огнеупорный материал, кроме талька) также обусловливают их широкое распространение.

Шамотные огнеупоры имеют предельную температуру службы до 1500 °С, небольшую усадку при повторном обжиге и хорошую термостойкость (не менее 10 водяных теплосмен). Шамотные изделия плохо сопротивляются воздействию железистых шлаков и окалины. Шамотные изделия общего назначения, содержащие не менее 28 % Al2O3, разделяются на три класса, отличающиеся между собой значением предельной температуры службы: у изделий ША эта температура составляет 1300 °С; для изделий ШБ 1250 °С; для изделий ШУС 1200 °С. Кажущаяся пористость изделий 20—30 %, плотность соответственно 2100, 2000 и 1900 кг/м3, предел прочности при сжатии 20—12,5 МПа.

Для футеровки сталеразливочных ковшей применяют шамотные огнеупорные изделия типов КШУ-32, КШУ-37 и КШУ-39 с содержанием Al2O3соответственно не ниже 32, 37 и 39 %. Их кажущаяся плотность 2100 кг/м3, а открытая пористость 12—19 %. При использовании этих изделий по прямому назначению температура службы составляет 1650 °С, а предел прочности при сжатии 27—30 МПа.

Повышение содержания Al2O3 в шамотных огнеупорах до 42 % и выше и увеличение их плотности позволяет довести предельную температуру их службы до 1500 °С (изделия КШУ-42, ШИ-42 и ШГ-42 с кажущейся плотностью 2100—2000 кг/м3 и пределом прочности соответственно 40, 30 и 25 МПа).

Шамот используется также для выполнения бетонных блоков типа ШБВЦ-42, ШБВЦ-40, ШБГЦ-38 и ШБГЦ-36. При содержании в этих материалах Al2O3 соответственно не ниже 42, 40, 38 и 36 % температура их службы составляет 1350, 1300, 1250 и 1200 °С, а предел прочности на сжатие 20—15 МПа.

Условия службы шамотных огнеупоров сильно различаются в зависимости от типа печи, в которой они используются для выполнения футеровки. Так же различны и факторы, обусловливающие их выход из строя.

В футеровке шахт доменных печей износ шамота обусловлен в основном механическим истиранием движущейся шихтой, а также разрушающим воздействием выделяющегося сажистого углерода.

В воздухонагревателях доменных печей быстрее всего изнашиваются купол, верхние ряды насадок и футеровка верхней части стен.

В сталеразливочных ковшах резкие термические удары и разъедающее действие слоя шлака, опускающегося по всей высоте ковша по мере выпуска из него металла, приводят к тому, что стойкость шамотной футеровки составляет 8—20 заполнений ковша.

В нагревательных печах различных типов шамот показывает достаточно хорошую стойкость и служит от 15 (в термических печах) до 1—2 лет в колодцах.

Несмотря на очень широкое распространение шамота в металлургии, его применение постепенно сокращается, так как его вытесняют новые огнеупорные материалы с более высокими рабочими свойствами, применение которых обусловлено непрерывной интенсификацией тепловой работы печей.

Полукислые огнеупоры

Из изготовляют из огнеупорных глин, смешанных с песком, или из полукислых глин, содержащих 15—30 % Al2O3, по той же технологии, что и шамотные изделия. Полукислые огнеупорные материалы характеризуются хорошим постоянством объема, так как усадка одного компонента (глинозема) компенсируется увеличением объема второго компонента (кремнезема). Обычно полукислые огнеупоры дают в процессе эксплуатации усадку 1—1,5 %. Они несколько менее огнеупорны, чем шамотные материалы.

Высокоглиноземистые изделия

Их изготовляют из природных минералов: андалузита, силиманита и кианита, имеющих одинаковый химический состав (Al2O3·SiO2), но различное кристаллическое строение, а также из диаспора Al2O3·Н2O, боксита Al2O3·пН2O, гидрагиллита Al2O3·3Н2O и корунда Al2O3. Применяется также и искусственное сырье в виде технического глинозема, содержащего не менее 90 % Al2O3.

Все эти исходные материалы должны содержать минимальное количество примесей (не более 3 %).

Высокоглиноземистые изделия изготовляют или прессованием с последующим обжигом, или литьем из расплавов (литые). Высокоглиноземистое сырье обжигают при температуре 1600—1650 °С и подвергают очень тонкому помолу (<10 мкм).

В качестве связующих при формовании высокоглиноземистых изделий используют чистые огнеупорные глины и каолины или фосфатные связки.

Литые муллитовые изделия получают в результате переплавки в электропечах минералов силиманитовой группы. В электропечи загружают шихту, состоящую из кокса, стального лома и силиманита. При расплавлении происходит частичное восстановление кремния из силиманита и при этом протекает реакция образования ферросилиция FeSi и шлака, состоящего из муллита 3 Al2O3·2SiO2. Более тяжелый ферросилиций опускается на дно печи, а расплавленный муллит разливается в специальные формы (соответствующие размерам изделий), в которых расплав подвергается медленному охлаждению от 4 до 10 сут. Благодаря медленному охлаждению изделий снимаются внутренние термические напряжения. После охлаждения их шлифуют, доводя до нужных размеров.

Высокоглиноземистые изделия также можно получить посредством термитного процесса благодаря разности теплот образования оксидов алюминия и железа. Если 25 % алюминиевого порошка и 75 % оксида железа (по массе) перемешать между собой и поджечь (вольтовой дугой или запальной смесью), то произойдет реакция Fe2O3+2Al = 2Fe+ Al2O3.

При протекании этой реакции выделяется значительное количество тепла (835Дж/моль), благодаря чему металл и шлаковый расплав получаются в жидком состоянии. Расплав разливают в формы и медленно охлаждают для того, чтобы избежать возникновения термических напряжений в изделиях и их растрескивания. Таким способом получаются литые муллитовые и корундовые изделия.

Литые изделия позволяют получать очень плотный и прочный материал, хорошо сопротивляющийся воздействию любых шлаков.

Применение и свойства высокоглиноземистых огнеупоров. Эти материалы находят все более широкое применение для футеровки узлов сталеплавильных печей, работающих в тяжелых условиях (насадки регенераторов и своды электродуговых печей), сводов и подин высокотемпературных нагревательных печей, насадок воздухонагревателей доменных печей и т. д. Из них изготавливают ковшевой и сталеразливочный припас для разливки специальных сталей, защитные трубки и чехлы для термопар, тигли и элементы лабораторного оборудования для высокотемпературных исследований. Высокоглиноземистые огнеупоры сравнительно хорошо противостоят воздействию кислых и основных шлаков.

Свойства высокоглиноземистых огнеупоров во многом определяются содержанием в них Al2O3. Так, высокоглиноземистые изделия общего назначения типа МКРАП-45 и МКРУ-45 (муллитокремнеземистые), содержащие не менее 45% Al2O3, имеют предельную температуру службы 1400 °С, кажущуюся плотность 2200—2300 кг/м3, предел прочности при сжатии 40 МПа. При увеличении содержания Al2O3 до 60—67 % (муллитовые и муллитокремнезе-мистые изделия МЛФ-62, МЛФ-67 на фосфатной связке, МЛУ-62, МЛС-62, МКРС-60-22 и др.) предельная температура службы высокоглиноземистых огнеупоров возрастает до 1500—1550 °С, а кажущаяся плотность—до 2300—2600 кг/ /м3. В муллитокорундовых изделиях МКС-72, МКС-80-22 содержится соответственно не менее 72 и 80 % Al2O3. Их кажущаяся плотность составляет 2500 и 2800 кг/м3, а предельная температура службы достигает 1600 и 1650 °С при прочности на сжатие 30—40 МПа. Корундовые изделия КС-90 и КС-95 с содержанием Al2O3 свыше 90 и 95 % имеют максимальную температуру службы 1750 и 1800 °С, а их плотность составляет соответственно 3000 и 3200 кг/м3. Эти материалы хорошо сопротивляются истиранию.

Высокоглиноземистые материалы обладают достаточно высокой термической стойкостью (3—5 водяных теплосмен) и повышенной теплопроводностью (особенно литые).

Срок службы монолитного пода высокопроизводительных методических печей, выполненного из литых корундомуллитовых блоков, достигает трех лет, а применение литых блоков для футеровки пода и нижней части стен рабочих камер нагревательных колодцев позволяет увеличить срок службы до 5 лет.

Разрушение высокоглиноземистых огнеупоров происходит при резком охлаждении от температур выше 1200 °С. В этом диапазоне их термостойкость значительно снижается.

Применение высокоглиноземистых огнеупоров все больше расширяется и они вытесняют шамотные огнеупоры там, где предъявляются высокие требования к условиям их службы. Рост их применения сдерживается сравнительно высокой стоимостью.

Дата добавления: 2015-11-10; просмотров: 10790;