Свойства огнеупорных материалов

Огнеупорные материалы характеризуются огнеупорностью; предельной температурой службы; термической стойкостью; механической прочностью; плотностью; пористостью; шлакоустойчивостью; теплопроводностью; удельной теплоемкостью; электропроводностью.

Огнеупорность — это свойство материала противостоять длительному воздействию высоких температур, не деформируясь и не расплавляясь. Огнеупорность определяют стандартным методом. Для этого из испытуемого огнеупорного материала изготовляют трехгранные пирамидки (пирископы) либо малого, либо большого формата. Малые пирископы имеют высоту 30 мм, а стороны нижнего и верхнего оснований соответственно 8 и 2 мм. Большие пирископы имеют высоту 58—63 мм, а стороны нижнего и верхнего оснований 5—18 мм и 2,9—6,5 мм (в зависимости от исполнения). Их устанавливают на огнеупорной подставке вместе со стандартными пирископами строго соответствующего размера и определенной огнеупорности в специальную электрическую печь, температуру которой измеряют и медленно повышают со скоростью 2—6 К/мин).

Пирамидки постепенно размягчаются и их вершины под действием силы тяжести наклоняются к основанию. При одновременном касании вершин пирамидок испытуемого и одного из эталонных пирископов (их так называемом падении) испытание заканчивается, а температура, при которой это происходит, является показателем огнеупорности данного материала.

Стандартные пирископы характеризуются номером, показывающим температуру падения. Например, номер 171 означает, что данному стандартному пирископу свойственна температура падения (огнеупорность) 1710 °С.

Огнеупорность, хотя она и является очень важной характеристикой огнеупорного материала, не может быть принята в качестве показателя температурных условий его службы, поскольку температура падения пирископа — это температура размягчения материала до такой степени, которая недопустима при его эксплуатации в печах. Помимо этого, в реальных условиях на материал действует не только высокая температура, но и механические нагрузки, что вызывает, зачастую, его разрушение при температурах, более низких, чем температура огнеупорности.

Предельная температура — это та максимальная температура, при которой огнеупорный материал может работать в футеровке печи без разрушения. При этом подразумевается воздействие на материал только высокой температуры при нагреве и силы давления вышележащих слоев кладки, без учета других факторов, таких как разъедающее действие расплавов, окалины и т. д. Для оценки значения предельной температуры службы может быть использовано испытание материала на сопротивление деформации под сжимающей нагрузкой при высоких температурах. Это испытание проводится с использованием цилиндрического образца, изготовленного из исследуемого материала диаметром 36 и высотой 50 мм.

Образец медленно нагревают в специальной электрической печи (со скоростью 4—5 К/мин при температуре свыше 800 К), подвергая его воздействию нагрузки. По мере разогрева образец сжимается под этой нагрузкой. Уменьшение его высоты (усадка) регистрируется с помощью дилатометрической системы. Температуру начала размягчения (начало деформации под нагрузкой) принимают как точку, соответствующую 4 % усадки образца, а температурой конца размягчения полагают точку, отвечающую 30 % усадки. Надо отметить, что обычно температура конца размягчения ниже температуры огнеупорности.

Сопротивление огнеупоров деформации под нагрузкой при высоких температурах зависит от: 1) природы материала— образуется или не образуется связанная кристаллическая решетка; 2) от плотности огнеупора — чем он плотнее, тем выше сопротивление; 3) от количества примесей — чем больше плавящихся составляющих, тем ниже сопротивление деформации; 4) от качества обжига — у плохо обожженного материала возникает дополнительная усадка.

Разные материалы ведут себя при испытании под нагрузкой при высоких температурах существенно по-разному. Например, динас, образующий при обжиге кристаллический сросток кремнезема, почти не имеющий каких-либо примесей, начинает деформироваться под нагрузкой при температуре, близкой к температуре его огнеупорности.

Изделия из шамота, в котором кристаллический сросток слабо развит и состоит из смеси двух оксидов (А12O3 и SiO2), образующих плавящуюся фазу, начинают деформироваться под нагрузкой при температуре, значительно более низкой, чем температура огнеупорности. Отсюда следует, что строительная прочность динаса при высоких температурах больше, чем у шамота. Вместе с тем огнеупорные материалы типа шамота, характеризуемые более пологой кривой размягчения (соответственно большей разностью температур начала и конца размягчения), допускают кратковременные перегревы, сохраняя устойчивость кладки.

Все эти соображения и положены в основу определения предельно допустимой температуры службы того или иного огнеупорного материала.

Термическая стойкость — это способность материала выдерживать резкие колебания температуры, не растрескиваясь и не разрушаясь. Этот показатель характеризуют числом теплосмен, понимая под одной теплосменой цикл нагрева огнеупорного изделия до определенной температуры с его последующим резким охлаждением. Различают водяную и воздушную теплосмены. При испытании на водяные теплосмены осуществляют охлаждение нагретого до 1300 °С изделия в воде, а при испытании на воздушные теплосмены — охлаждение изделия от 800°С на воздухе.

Термическая стойкость зависит от теплопроводности и теплоемкости материала, коэффициента объемного расширения и прочности. Многокомпонентные материалы отличаются обычно более высокой термостойкостью, чем те огнеупоры, основой которых служит какой-либо один оксид. Так, динасовые изделия выдерживают 1—2 водяных теплосмены, магнезитовые изделия 5—7, а шамотные изделия порядка 10 теплосмен. В соответствии с этим следует и выбирать тип материала для футеровки различных устройств и печей. Так сталеразливочные ковши, подвергаемые сильным термическим ударам, не следует футеровать материалом, плохо переносящим резкие изменения температуры.

Механическая прочность огнеупорных материалов, характеризующая их строительную прочность, т. е. способность выдерживать давление без разрушения, описывается значением предела прочности при сжатии, МПа. Строительную прочность определяют при комнатной температуре.

Плотность материала оказывает влияние как на его механические свойства, так и на теплофизические характеристики. Чем выше плотность, тем лучше огнеупорный материал сопротивляется разъедающему воздействию жидкого металла и шлака, тем ниже его газопроницаемость и тем больше (при прочих равных условиях) механическая прочность. В то же время более плотные материалы обладают повышенной теплопроводностью, т.е. их теплоизолирующие свойства хуже. Для огнеупорных материалов определяют обычно кажущуюся плотность, выражаемую в кг/м3, т.е. отношение массы сухого изделия к его общему объему, включая объем всех пор.

Пористость материала, тесно связанную с кажущейся плотностью, выражают в процентах как отношение объема пор ко всему объему огнеупорного изделия. Она колеблется от 1 % в литых огнеупорах до 80 % в теплоизоляционных материалах. Пористость огнеупорных изделий возникает в результате образования микротрещин при обжиге вследствие анизотропности кристаллического строения образующих их веществ.

Получить огнеупорные материалы совершенно без микротрещин практически невозможно даже методом изготовления литых изделий. Различают кажущуюся пористость (или открытую), при которой поры сообщаются с атмосферой, и истинную пористость. Кажущуюся пористость определяют как отношение объема открытых пор к общему объему изделия, а истинную пористость — как отношение объема всех пор (открытых и закрытых) к общему объему изделия.

С увеличением пористости повышается газопроницаемость, понижается механическая прочность и шлакоустойчивость. Огнеупорные изделия, используемые для выкладки пода, свода и стен печей, должны обладать минимальной пористостью, а теплоизоляционные материалы, наоборот, максимальной пористостью.

Открытая пористость влияет на газопроницаемость огнеупорных изделий; чем выше эта величина, тем больше пор, проходящих через кирпич от одной грани до противоположной.

При футеровке печей (особенно плавильных) необходимо применять огнеупорные изделия с минимальной газопроницаемостью, поскольку проникновение газов через кладку может открыть путь для прорыва жидкого металла и шлака.

Шлакоустойчивость характеризует способность огнеупорных материалов противостоять разъедающему действию расплавленных шлаков. Это свойство особенно важно при выборе материала для футеровки плавильных печей. Основными факторами, определяющими шлакоустойчивость, являются состав огнеупоров и контактирующего с ним шлака, а также температура. Поэтому для уменьшения разъедания футеровки печей, где образуются кислые шлаки, ее выполняют из огнеупоров на основе кислых оксидов, а при наличии в печи основных шлаков ее футеруют основными огнеупорами, при этом, чем выше температура жидкого шлака, тем интенсивнее он разъедает тот же самый огнеупорный материал. Как отмечалось выше, уменьшение пористости материала во всех случаях способствует его лучшей шлакоустойчивости.

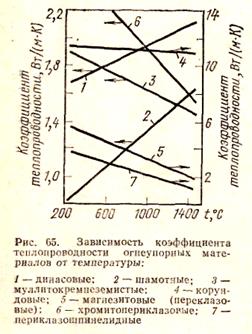

Теплопроводность огнеупорных материалов оказывает большое влияние на тепловую работу футеровки. Чем она ниже, тем лучше теплоизолирующие свойства кладки. Коэффициент теплопроводности огнеупоров зависит от природы материала, его пористости и температуры.

При увеличении температуры величина коэффициента теплопроводности шамотных и динасовых огнеупоров повышается, а магнийсодержащих и высокоглиноземистых — сильно понижается (рис. 65).

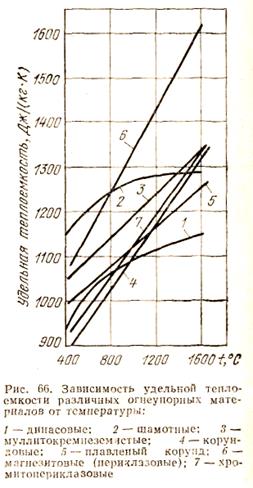

Удельная теплоемкость огнеупорного материала также является важной характеристикой, оказывающей влияние на тепловую работу футеровки, особенно печей периодического действия. Чем выше удельная теплоемкость огнеупорного материала, тем при прочих равных условиях больше расход тепла на аккумуляцию кладкой печи, изготовленной из этого материала. С ростом температуры теплоемкость всех огнеупорных изделий повышается (рис. 66).

Электропроводность огнеупорных материалов играет очень важную роль в службе футеровки электрических печей, где огнеупорные изделия часто служат изоляторами. При невысоких температурах большая часть огнеупоров (исключение представляют углеродистые, графитовые и карборундовые изделия) являются электроизоляторами. Однако при увеличении температуры свыше 1000 °С изоляционные свойства огнеупоров падают, т. е. их удельное электрическое сопротивление уменьшается. Это явление объясняется уплотнением материала вследствие его термического расширения, образованием жидких фаз, представляющих собой электролит, и тепловым возбуждением молекул и атомов.

Дата добавления: 2015-11-10; просмотров: 5859;