Лекция 3 Свойства металлов, способы их определения

Твердость

Твердость — одна из характеристик механических свойств металлов. Обычно ее определяют воздействием на поверхность металла наконечника, изготовленного из твердого материала (твердая закаленная сталь, алмаз, сапфир или твердый сплав) и имеющего форму шарика, конуса, пирамиды или иглы.

Твердость измеряется несколькими способами, различающимися по характеру воздействия на наконечник.

Вдавливанием наконечника (способ вдавливания) — сопротивление пластической деформации, царапаньем поверхности (способ царапанья) — сопротивление разрушению (для большинства металлов путем среза), ударом либо по отскоку наконечника (шарика) — упругие свойства.

В результате вдавливания поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Особенность происходящей при этом деформации заключается в том, что она протекает в небольшом объеме, окруженном недеформированным металлом. Пластическую деформацию при вдавливании могут испытывать не только пластичные, но и хрупкие металлы (например, серый чугун), которые при обычных механических испытаниях (на растяжение, сжатие, кручение, изгиб) разрушаются хрупко почти без пластической деформации.

Твердость, характеризует сопротивление пластической деформации, представляет собой механическое свойство металла, отличающееся от других его механических свойств способом измерения.

Особенности испытаний твердости:

1 При испытании на твердость можно определить количественную зависимость между твердостью пластичных металлов, установленной путем вдавливания, и другими механическими свойствами (главным образом пределом прочности).

Твердость характеризует предел прочности сталей (кроме аустенитной и мартенситной структур) и многих цветных сплавов. Указанная количественная зависимость обычно не наблюдается у хрупких материалов, которые при испытаниях на растяжение (сжатие, изгиб, кручение) разрушаются без заметной пластической деформации, а при измерении твердости получают пластическую деформацию. Однако в ряде случаев и для этих материалов (например, серых чугунов) можно установить эту зависимость (возрастанию твердости обычно соответствует увеличение предела прочности на сжатие). По значениям твердости определяются некоторые пластические свойства металлов.

Твердость, установленная вдавливанием, характеризует также предел выносливости некоторых металлов, в частности меди, дюралюминия и сталей в отожженном состоянии.

2 Измерить твердость значительно проще, чем определить прочность, пластичность и вязкость. Испытания на твердость не требуют изготовления специальных образцов и выполняются прямо на деталях после зачистки их поверхности (создание ровной горизонтальной площадки), а иногда даже и без предварительной их подготовки. Для проведения этих испытаний не требуется много времени. Так, вдавливание конуса осуществляется за 30-60 с, вдавливание шарика — за 1-3 мин.

3 Измерение твердости обычно не влечет разрушения проверяемой детали, которая после испытаний может использоваться по своему назначению, в то время как для определения прочности, пластичности и вязкости приходится изготавливать специальные образцы.

4 Твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях, не превышающих иногда десятых долей миллиметра, или в микрообъемах металла (измерения микротвердости). Поэтому путем измерения твердости можно оценивать различные по структуре и свойствам слои металла, например поверхностный слой цементированной, азотированной или закаленной стали, имеющей разную твердость по сечению детали. Путем определения микротвердости можно измерить твердость отдельных структурных составляющих в сплавах.

Для получения полной характеристики свойств металла необходимо наряду с измерением твердости провести другие механические испытания. Поскольку измерения твердости в большинстве случаев не влекут за собой разрушения деталей, их можно выполнять при сплошном контроле, в то время как при определении прочности и пластичности проводят выборочный контроль деталей.

Способом вдавливания определяют твердость (макротвердость) и микротвердость. При измерении твердости (макротвердости) в исследуемый материал вдавливается тело, проникающее на сравнительно большую глубину, зависящую от прилагаемой нагрузки и свойств металла. Часто вдавливаемое тело имеет значительные размеры (например, стальной шарик диаметром 10 мм), в результате чего в деформируемом объеме оказываются представленными все фазы и структурные составляющие сплава, количество и расположение которых характерны для измеряемого материала. Измеренная твердость в этом случае будет характеризовать твердость всего испытуемого материала.

Выбор формы и размеров наконечника, а также нагрузки зависит от целей исследования, структуры, ожидаемых свойств, состояния поверхности и размеров испытуемого образца. Если металл имеет гетерогенную структуру с крупными выделениями отдельных структурных составляющих, различных по свойствам (например, серый чугун, цветные подшипниковые сплавы), то для испытания твердости следует использовать шарик большого диаметра. Если металл обладает сравнительно мелкой и однородной структурой, то малые по объему участки могут быть достаточно характерными для оценки свойств металла в целом и, в частности, его твердости. В таком случае испытания можно проводить вдавливанием тела небольшого размера (например, алмазного конуса или пирамиды) на незначительную глубину при небольшой нагрузке. Подобные испытания рекомендуются для металлов с высокой твердостью, например закаленной или низкоотпущенной стали, поскольку вдавливание стального шарика или алмаза с большой нагрузкой может вызвать деформацию шарика или скалывание алмаза. Вместе с тем значительное снижение нагрузки нежелательно, так как это может привести к резкому уменьшению деформируемого объема, тогда полученные значения твердости не будут характерными для основной массы металла. Поэтому нагрузки и размеры отпечатков на металле не должны быть меньше некоторых пределов.

Микротвердость измеряется в целях определения твердости отдельных зерен, фаз и структурных составляющих сплава, а также свойств очень малых по размерам деталей. Поэтому объем металла, деформируемого вдавливанием, должен быть меньше объема (площади) измеряемого зерна. Прилагаемая нагрузка не должна превышать 0,05 МПа (0,5 кгс/мм2).

Значительное влияние на результаты испытаний твердости оказывает состояние поверхности исследуемого материала. Поэтому на поверхности должна быть шлифованная горизонтальная площадка, а при измерении микротвердости — полированная поверхность (в этом случае при изготовлении шлифа нельзя допускать наклепа в поверхностном слое).

Для определения твердости как металлов, так и полимерных материалов используют метод Бринелля. Измерения осуществляют с помощью шарикового твердомера (ТБ) по ГОСТ 9012-59. Толщина образца S должна не менее чем в 8 раз превышать глубину отпечатка h и определяться по формуле.

Испытания вдавливанием шарика проводят с металлами небольшой и средней твердости (твердость стали должна быть не более 450 НВ). ГОСТом установлены нормы для испытаний по Бринеллю (табл. 2.1 и 2.3). Твердость полимерных материалов, как и их прочность, в большой степени зависит от длительности приложения нагрузки.

В случае испытания шариком определенного диаметра при установленных нагрузках нет необходимости проводить расчеты. На практике пользуются заранее составленными таблицами, в которых приводится твердость НВ в зависимости от диаметра отпечатка и соотношения между нагрузкой F и площадью поверхности отпечатка А. Используя таблицы, твердость НВ можно перевести на твердость по Роквеллу и Виккерсу (условно).

Между пределом прочности и твердостью НВ различных металлов существует приблизительная зависимость: для стали твердостью 120-175 НВ σв≈ 0,34 НВ; для стали твердостью 175-450 НВ σв ≈ 0,35 НВ.

По площади отпечатка (лунки) Ал и площади проекции отпечатка Апр можно определить пластичность стали ψвд по формуле

Величина ψвд связана с относительным сужением ψ.

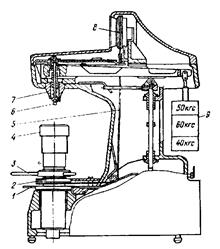

Метод Роквелла. Измерение твердости по глубине отпечатка вдавливанием алмазного конуса или стального шарика —с помощью конусного твердомера (ТР) (ГОСТ 9013-59). Этот метод позволяет изменять нагрузку в широких пределах без изменения значений твердости. Прибор имеет столик 4, установленный в нижней части неподвижной станины. В верхней части станины индикатор 8 и шпиндельный узел 7, в котором имеется наконечник с алмазным конусом 6 (с углом при вершине 120°) или со стальным шариком. На индикаторе 8 нанесены две шкалы (черная и красная) и имеются две стрелки — большая (указатель твердости), вращающаяся по шкале, и маленькая, предназначенная для контроля предварительного нагружения, сообщаемого вращением маховика 3. Поворотом маховика 3 по часовой стрелке столик 4 поднимают таким образом, чтобы наконечник мог вдавливаться в поверхность образца.

Рисунок 2.8 - Прибор Роквелла

При дальнейшем подъеме столика начинают вращаться стрелки на индикаторе. Подъем столика продолжают до тех пор, пока малая стрелка не примет вертикального положения (красная точка на индикаторе). Это означает, что наконечник вдавился в образец под действием предварительной нагрузки, равной 98,07 Н (10 кгс). Предварительное погружение проводят для того, чтобы исключить влияние упругой деформации и шероховатости поверхности образца на результаты измерений.

Когда образец, получит предварительную нагрузку, равную 98,07Н или 10 кгс, большая стрелка на индикаторе примет вертикальное или близкое к нему положение. Для обеспечения точности измерения необходимо, чтобы большая стрелка совпала с нулем на черной шкале индикатора. Если большая стрелка не совпадает с нулем, не меняя предварительное нагружение и, следовательно, не вращая маховик, барабаном 2 через тросик 5 поворачивают шкалу (круг) индикатора таким образом, чтобы нуль на черной шкале индикатора совпал с большой стрелкой. Отклонение стрелки от вертикали допускается в пределах ±5 единиц шкалы. Клавишей 1 включают механизма нагружения основной нагрузки, определяемой грузом 9. Один груз на рычаге сообщает образцу дополнительную нагрузку 490,3 Н (50 кгс), следовательно, общая нагрузка составит 588,4 Н (60 кгс), два груза — 882,6 Н (100 кгс) при общей нагрузке 980,7 Н (100 кгс), три груза — 1373 Н (140 кгс) при общей нагрузке 1471 Н (150 кгс). На приборе указана общая нагрузка. При нагружении большая стрелка перемещается по шкале влево, против часовой стрелки. Время приложения основной нагрузки 5-7 с. Стрелка возвращается в обратную сторону автоматически при снятии основной нагрузки (предварительная нагрузка остается). Цифра, которую указывает на шкале индикатора большая стрелка, является показателем твердости по Роквеллу. Записав эту цифру, поворачивают маховик против часовой стрелки, опускают столик прибора с образцом (изделием) и снимают тем самым предварительную нагрузку.

Для каждой детали рекомендуется проводить не менее трех испытаний. С помощью прибора измеряют глубину отпечатка алмазного конуса (стального шарика) или, точнее, разность между глубинами отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Твердость по Роквеллу возрастает с увеличением твердости материала, что позволяет сравнивать показатели твердости по Роквеллу и по Бринеллю. Твердость по Роквеллу не имеет той размерности и того физического смысла, который имеет твердость по Бринеллю. Однако показатель твердости по Роквеллу можно пересчитать на показатель твердости по Бринеллю с помощью диаграмм или таблиц, в результате которых твердость по Роквеллу измеряют, применяя следующие шкалы: А, В, С, D, E, F, G, Н, К при температуре 20 °С.

При внедрении в поверхность образца алмазного конуса следует пользоваться шкалами А, С, D, а при внедрении стального сферического наконечника — шкалами В, Е, F, G, Н, К. Алмазный конусный наконечник типа НК по ГОСТ 9377-81 имеет угол при вершине 120°, радиус сферической части 0,2 мм. Номинальный диаметр шариков 1,588 мм (шкалы В, F, G) и 3,175 мм (шкалы Е, Н, К). Приложения усилий приведены в табл. 2.4.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр. Например: 72,5 HRG — твердость по Роквеллу 72,5 единиц по шкале G.

Изменяя нагрузки, методом Роквелла можно производить измерения твердости в очень широком диапазоне. Кроме того, после измерений на образцах остается незначительный след, практически не влияющий на его товарный вид.

Измеряя твердость по Бринеллю, заранее учитывают, что на образце останутся визуально заметные лунки. Но в том и другом случае на чертеже указывают желательное место замеров твердости.

Методом Роквелла можно измерять твердость закаленной или низкоотпущенной стали (твердостью свыше 450 НВ), т. е. в условиях, когда вдавливание стального шарика (на приборах Бринелля или Роквелла) в твердый материал может вызвать деформацию стального или скол твердосплавного шариков, что даст искаженные результаты.

Твердость следует измерять не менее чем в трех точках (особенно алмазным конусом), т. е. не менее трех раз на одном образце. Для определения твердости по Роквеллу требуется меньше времени (30—60 с), чем по Бринеллю, причем результат измерения виден на шкале (указан стрелкой). 11ри измерении твердости по Роквеллу остается меньший отпечаток на поверхности детали. Твердость очень тонких слоев металла (толщиной менее 0,3 мм) при нагрузках 588,4 и 1471 Н (60 и 150 кгс) измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев. Вместе с тем с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего снижается точность измерения (особенно металлов твердостью более 60 HRC). Для этих целей иногда применяют приборы типа суперроквелл (тип ТРС) по ГОСТ 22975-78 или Виккерс (тип ТВ) по ГОСТ 2999-75, с помощью которых измеряют твердость при меньшей нагрузке и с меньшей глубиной вдавливания. Предварительная нагрузка при этом составляет 29,42 Н (3 кгс). Каждое деление шкалы индикатора такого прибора соответствует глубине вдавливания, равной 1 мкм. Поэтому чувствительность данного прибора заметно выше.

Ударная вязкость

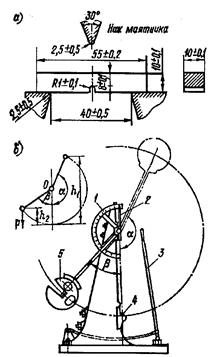

Ударная вязкость - отношение работы ударного разрушения образца к площади его поперечного сечения в месте концентратора, размерность в Дж/см2 (кгсм/см2). На рисунке 2.9 показан образец с концентратором (надрезом). Размеры образца, форма концентратора и способ обработки места надреза оказывают большое влияние на результаты измерения ударной вязкости. Концентраторы следует выполнять в твердых металлах абразивом, а в мягких — фасонной фрезой с дополнительным шлифованием или доводкой дна концентратора (вида U, V и Т) по ГОСТ 9454-78. Результаты измерений зависят также от направления волокон металла. Поэтому место концентратора образца и его положение по отношению к направлению деформации при прокатке, ковке или штамповке, в частности вдоль прокатки (продольные образцы), поперек прокатки (поперечные образцы) или в радиальном направлении, определяют по техническим условиям.

Ударную вязкость определяют с помощью копров (ГОСТ 10708-82). Разрушение образца осуществляется маятником, свободно качающимся в опорах и имеющим нож определенной формы и размеров. Образец устанавливают на нижние опоры копра симметрично опорам, т. е. так, чтобы надрез был обращен в сторону, противоположную направлению удара. Маятник поднимают в верхнее положение и закрепляют защелкой. В таком положении маятник обладает потенциальной энергией Рh1? где Р — масса маятника; h1 — высота подъема. Затем маятник опускают. При падении он разрушает образец, после чего поднимается на некоторую высоту h2, обладая при этом энергией Ph2, меньшей энергии Ph1. Разность между Ph1 и Рh2 определяет работу, затраченную на разрушение образца. Стрелка, установленная на станине копра, захватывается маятником и указывает на шкале угол подъема маятника после разрушения образца. Работа удара К [Дж (кгс · м)] определяется по формуле

К = Pl (cos β - cos a),

где l — расстояние от оси маятника до его центра массы; a и β — углы подъема маятника соответственно до и после разрушения.

Угол а принимают постоянным, поэтому стрелку перед началом испытания переводят по шкале в положение, соответствующее нулю градусов. Расчет работы разрушения можно не проводить, так как копры снабжены таблицей, в которой против каждого значения угла указаны соответствующие значения К. Чем меньше работа разрушения К, тем более точными должны быть измерения.

1 — шкала; 2 — стрелка; 3 — тормоз; 4 — образец; 5 — маятник

а — размеры образца, положение ножа маятника; б — схема маятникового копра

Рисунок 2.9 - Схема испытания на ударную вязкость

Для образцов, требующих небольшую работу разрушения, следует применять менее мощный копер. У маятниковых копров можно изменять высоту подъема маятника и тем самым регулировать работу удара.

Зная работу удара К, можно найти ударную вязкость КС образца с надрезом [Дж/см2 (кгс·м/см2)]:

КС=К/S0,

где К — работа удара, Дж (кгс·м); S0 — начальная площадь поперечного сечения образца в месте концентратора, см2, где S0 = Н’1В, Н’1 — начальная высота рабочей части образца, см; В — начальная ширина образца, см.

Работа удара К отнесена к площади поперечного сечения образца в месте надреза. Удар маятника воспринимается не площадью сечения образца, а определенным объемом вокруг места надреза, в котором происходит деформация. Чем больше этот деформируемый объем, тем выше способность металла рассредоточивать деформацию и тем больше ударная вязкость. Ударная вязкость снижается при повышении прочностных свойств металла (если одновременно повышается пластичность). Для более хрупких металлов при испытании используют образцы без надреза, тогда ударную вязкость обозначают К5 С.

Ударная вязкость значительно изменяется при понижении температуры (в условиях, когда вязкое разрушение становится хрупким). Поэтому испытания на ударную вязкость используют для определения хладноломкости, т. е. перехода стали из вязкого в хрупкое состояние при пониженных температурах.

За результат испытания принимают работу удара или ударную вязкость для образцов с концентраторами видов U и V и ударную вязкость для образцов с концентраторами вида Т.

Работу удара обозначают двумя буквами (KU, KV или КТ) и цифрами. Буква К — работа удара, буквы U, V или Т — вид концентратора. Цифры обозначают максимальную энергию удара маятника, глубину концентратора и ширину образца.

Например:

- KV-40 50/2/2 —работа удара, определенная на образце с концентратором вида V при температуре минус 40 0С; максимальная энергия удара маятника 50 Дж, глубина концентратора 2 мм, ширина образца 2 мм;

- КСТ+100 150/3/7,5 — ударная вязкость, определенная на образце с концентратором вида Т при температуре плюс 100 °С; максимальная энергия удара маятника 150 Дж, глубина концентратора 3 мм, ширина образца 7,5 мм.

При исследовании вязкости металла в условиях динамического нагружения ограничиваются выявлением общей работы ударного разрушения, т.е. сопротивления образованию и развитию трещины. Работа разрушения определяется работой К3, затрачиваемой на зарождение трещины, и работой Кр по ее распространению. Для более полной и надежной характеристики поведения металла в условиях динамического нагружения надо знать эти отдельные составляющие общей работы разрушения.

Дата добавления: 2015-11-10; просмотров: 2290;