Технологические свойства металлов

Технологические свойства металлов — это часть их общих физико-химических свойств. Знание этих свойств позволяет обоснованно проектировать и изготовлять изделия с улучшенными для данного металла (сплава) качественными показателями.

Испытание на изгиб в холодном и нагретом состояниях нормируется ГОСТ 14019-80 и производится на образцах по ГОСТ 7564-97.

Испытания проводят на образце с постоянной площадью поперечного сечения, который подвергают изгибу сосредоточенной нагрузкой в середине пролета между опорами. Расстояние между опорами I (мм) определяется с округлением до 1,0 мм и вычисляется по формуле:

l = (D + 3a)±

где D — диаметр закругления (толщина) оправки, мм; а — толщина или диаметр (диаметр вписанной окружности для многоугольного сечения образца), мм.

Ширина оправки и опор должна быть больше ширины образца.

Испытание на изгиб проводят: до заданного угла изгиба до появления первой трещины в растянутой зоне образца с определением угла изгиба; до параллельности сторон; до соприкосновения сторон.

Испытание на изгиб проводят при плавном увеличении нагрузки на образец. Если испытание проводят до появления первой трещины с определением угла изгиба, то скорость испытания не должна превышать 15 мм/мин.

При испытании на изгиб в жестко закрепленной в тисках оправке, образец одним концом зажимают в тисках и изгибают на заданный угол. Радиус оправки оговаривается в нормативно-технической документации на металлопродукцию.

При испытании до заданного угла изгиба образец устанавливают на опоры или на матрицу и изгибают при помощи оправки до заданного угла. Угол изгиба можно измерять до и после снятия нагрузки. Испытание до появления первой трещины проводят по той же методике, что и изгиб до заданного угла. Угол изгиба измеряют без снятия нагрузки.

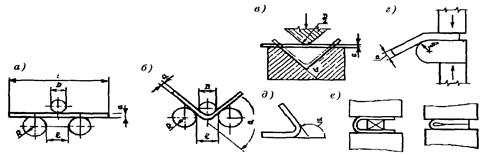

Рисунок 2.10 - Испытания на изгиб

Испытания на изгиб до параллельности сторон проводят после предварительного изгиба образца на угол не менее 150° по рисунку 2.10, б, в, г. Далее догибают до соприкосновения сторон образца с прокладкой толщиной, равной толщине (диаметру) оправки с образованием естественной петли. Опорные поверхности должны быть больше половины длины образца.

Признаком того, что образец выдержал испытание на изгиб, служит отсутствие излома, расслоений и трещин, видимых невооруженным глазом.

Предельной пластичностью считается момент появления первой трещины, установленной невооруженным глазом.

Испытание на перегиб лент, листов и полос толщиной до 4 мм и шириной 20 мм производят по ГОСТ 13813-68, а проволоки различных сечений — по ГОСТ 1579-80. Образец длиной 100-150 мм зажимают в тисках со специальными губками и перегибают сначала на 90° до соприкосновения с губкой, затем в противоположную сторону на 180°. После этого образец перегибают второй раз на 180°, третий раз и т. д. до его разрушения.

).

Испытание на выдавливание проводят по ГОСТ 10510-80 (метод Эриксона) на специальном приборе. В металле выдавливается сферическая лунка до момента уменьшения усилия вытяжки. Положительным результатом считается отсутствие нарушения целостности поверхностного слоя металла. Чем пластичнее материал, тем больше длина вытянутой лунки.

Свариваемость способность металлов и сплавов образовывать неразъемные соединения при их плавлении. Хорошей свариваемостью обладают низкоуглеродистые стали. Для сваривания высокоуглеродистых и большинства легированных сталей, а также чугунов применяют сложные технологические процессы. Хорошая свариваемость характеризуется плотным швом а зоне сварки, без трещин и раковин. Качество сварного соединения определяется ГОСТ 13585-68, 6996-66, 3242 69, 7.42 75 и 10145-62.

Дата добавления: 2015-11-10; просмотров: 1531;