Прочность, упругость, пластичность, усталость

Прочность, упругость и пластичность определяются при испытании металлов на растяжение. Для проведения испытания изготовляют образцы плоской (из листового материала) или круглой формы. В образце наиболее важны два размера: диаметр d испытуемой части и расчетная длина l0. По результатам испытаний машина записывает диаграмму растяжения. По оси абсцисс в определенном масштабе указывается удлинение образца (в миллиметрах), по оси ординат — приложенная к нему нагрузка.

Для получения сравнимых результатов введено понятие нормальное напряжение.

Нормальным напряжением называется нагрузка на единицу площади поперечного сечения образца. Нормальное напряжение обозначается греческой буквой а Если нагрузка Р выражена в ньютонах, а площадь поперечного сечения F в квадратных миллиметрах, то пользуясь диаграммой растяжения, можно определить показатели механических свойств металлов (Па):

.

.

Точка А соответствует максимальной нагрузке, которую выдерживает образец, не теряя своих упругих свойств. Если к образцу приложить такую или меньшую нагрузку, а затем ее снять, то никакого остаточного удлинения он не получит. Отношением нагрузки (в точке А) к площади поперечного сечения образца определяется предел упругости σ (σе) в паскалях, т. е. максимальное напряжение, до которого металл сохраняет свои упругие свойства. Выше точки А удлинение начинает расти быстрее усилия, поэтому кривая на диаграмме изгибается (точка В), склоняясь к горизонтальной линии. У некоторых материалов участок от точки Б до точки Г имеет явно выраженную горизонтальную линию и называется площадкой текучести. Напряжение, соответствующее площадке текучести, нанимается пределом текучести. Предел текучести измеряется в паскалях.

Рисунок 2.2 - Диаграмма растяжении стального образца

В точке Б образец получает заметное остаточное удлинение.

Отношением нагрузки (в точке Г) к площади поперечного сечения образца определяется предел текучести. Если на диаграмме растяжения нет ярко выраженной площадки текучести, то пределом текучести условно считают то напряжение, при котором остаточное удлинение образца составляет 0,2 % его первоначальной длины. При расчете деталей машин на прочность конструктор чаще всего исходит из значения предела текучести. При дальнейшем увеличении растягивающего усилия (выше значения предела текучести) образец будет все больше удлиняться, при этом диаметр его будет уменьшаться. Когда усилие достигнет наибольшего значения, в образце образуется шейка, т. е. в каком-то месте по длине образца диаметр его уменьшится больше, чем в других местах.

В месте, где появится шейка, образец будет наиболее тонким, в дальнейшем здесь и произойдет разрыв его на две части.

Отношением наибольшей нагрузки (в точке Д), которую выдержал образец до разрыва, к первоначальной площади его поперечного сечения определяется предел прочности.

Предел прочности - напряжение, отвечающее максимальной нагрузке, которую выдержал образец во время испытания. Предел прочности обозначается Gв и выражается в паскалях.

Важная характеристика материалов — удельная прочность, которая определяется отношением предела прочности к удельному весу металла. Эта характеристика имеет большое значение при выборе материала, когда необходимо уменьшить массу машины.

Показателями пластичности, характеризующими способность металла деформироваться не разрушаясь, являются относительное удлинение и относительное сужение. Для получения этих показателей обе половинки разорванного образца плотно прижимают друг к другу и измеряют длину рабочей части lк , а также диаметр образца dк в том месте, где произошел разрыв. Относительное удлинение обозначают греческой буквой δ и измеряют в процентах, его определяют по формуле:

где l0— первоначальная расчетная длина; lк — расчетная длина после испытания.

Относительное сужение поперечного сечения образца (р, также измеряемое в процентах, находят по формуле:

где F0— площадь поперечного сечения образца до испытания; мм2; Fк — площадь сечения образца в месте разрыва (в шейке), мм2.

Чем больше относительное удлинение и относительное сужение поперечного сечения образца, тем более пластичен металл. Техническое железо при растяжении до разрыва удлиняется в 1,5 раза, у серого чугуна относительное удлинение и относительное сужение близки к нулю.

Для большинства деталей машин и конструкций используют относительно пластичные материалы, так как они не подвержены опасности внезапного разрушения.

При испытании на растяжение одного образца можно установить шесть характеристик металла: предел упругости (σе), предел текучести (σт), предел прочности (σв), относительное удлинение (δ), относительное сужение (φ) и модуль упругости (Е).Эти характеристики дают разностороннее представление о механических свойствах металла.

Жаропрочность

В процессе работы многие детали машин нагреваются до высоких температур, достигающих 1000 °С и более.

Жаропрочность — способность материалов сохранять необходимую прочность при высоких температурах.

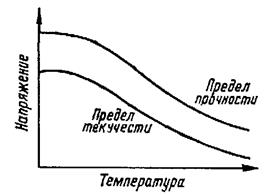

Характеристики, которые определяют при обычных испытаниях, не дают представления о возможности использования материалов при высоких температурах. Это объясняется двумя причинами. Во-первых, с повышением температуры числовые значения предела прочности и предела текучести понижаются.

Рисунок 2.5 - Зависимость предела прочности и текучести от температуры

Во-вторых, при повышенных температурах большое значение имеет длительность испытания. Дело в том, что у металлов и сплавов, работающих длительное время под нагрузкой при высоких температурах, наблюдается явление ползучести, т. е. непрерывная пластическая деформация под действием постоянной нагрузки (металл «ползет»).

При работе под нагрузкой в условиях комнатной температуры ползучесть у большинства металлов отсутствует.

Жаропрочность металлов и сплавов характеризуют три показателя: предел кратковременной прочности, предел длительной прочности и предел ползучести.

Предел кратковременной прочности (σв) определяют, как и при обычных испытаниях, но с нагревом образца до заданной температуры. Эта характеристика служит для расчета на прочность деталей, работающих непродолжительное время (секунды, минуты) при высоких температурах.

Длительную прочность устанавливают для деталей, работающих при высоких температурах.

Предел длительной прочности - напряжение, вызывающее разрушение образца при данной температуре через конкретный промежуток времени. Например, предел длительной прочности  = 250 МПa (25 кгс/ мм2 ) означает, что при температуре 600 °С напряжение 250 МПа (25 кгс/мм2) вызывает разрушение образца через 100 ч. Для деталей, работающих при высоких температурах в течение очень длительного времени, устанавливают предел ползучести. Для этого проводят соответствующие испытания, записывая диаграмму ползучести.

= 250 МПa (25 кгс/ мм2 ) означает, что при температуре 600 °С напряжение 250 МПа (25 кгс/мм2) вызывает разрушение образца через 100 ч. Для деталей, работающих при высоких температурах в течение очень длительного времени, устанавливают предел ползучести. Для этого проводят соответствующие испытания, записывая диаграмму ползучести.

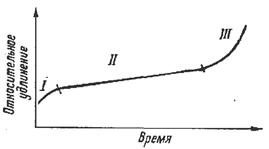

Диаграмма ползучести состоит из трех участков, адекватных трем стадиям ползучести. На участке I ползучесть протекает с постепенно уменьшающейся скоростью (кривая постепенно становится пологой). Здесь металл больше упрочняется от наклепа вследствие растяжения, чем разупрочняется от действия высокой температуры.

На участке II (прямая линия) ползучесть происходит с постоянной скоростью — разупрочнение уравновешивается упрочнением.

На участке III (кривая круто поднимается вверх) разупрочнение начинает преобладать над упрочнением, ползучесть происходит со все более увеличивающейся скоростью, что приводит к разрушению металла. При высокой температуре детали машин должны работать в условиях, соответствующих участку II. Длительность работы на участке II может быть разной: от 1000 ч (41,7 дня) до 100 тыс. ч (около 11,4 года). За это время металл не должен удлиниться более чем на а %. Величину а задают разной: от 0,1 до 1 %.

Рисунок 2.6 - Диаграмма ползучести

Таким образом, пределом ползучести называется напряжение, которое за конкретный промежуток времени при данной температуре вызывает заданное удлинение (например, 1 %). При расчете предела ползучести необходимо знать температуру испытания, деформацию, нагрузку и время ее действия. Например, предел ползучести составляет  =200 МПа (20 кгс/мм2). Это означает, что для удлинения образца на 1 % за 1000 ч при температуре 600 °С предел ползучести должен быть равен 200 МПа (20 кгс/мм2). Если увеличить напряжение, то суммарная деформация возрастет (будет выше 1 %

=200 МПа (20 кгс/мм2). Это означает, что для удлинения образца на 1 % за 1000 ч при температуре 600 °С предел ползучести должен быть равен 200 МПа (20 кгс/мм2). Если увеличить напряжение, то суммарная деформация возрастет (будет выше 1 %

Дата добавления: 2015-11-10; просмотров: 2737;