Очистка газов в сталеплавильном производстве

Очистка отходящих газов мартеновских и двухванных печей

Характеристика запыленности отходящих газов. Основная доля вредных выбросов в атмосферу поступает с отходящими газами. Отходящие газы состоят из продуктов сгорания топлива, газообразных продуктов реакций, протекающих в ванне, газовыделений из нагреваемой шихты и большого количества высокодисперсной пыли. Газовый тракт печи до газоочистки имеет большую протяженность и включает такие элементы, как вертикальные каналы печи, шлаковик, регенераторы, боров и котел-утилизатор. В связи с неплотностью стен газового тракта, который находится под разрежением, по тракту имеют место значительные подсосы воздуха. Это приводит к тому, что количество, состав, запыленность и температура газов перед газоочисткой существенно отличаются от начальных, на выходе из печи. В среднем на 1 т стали величина выбросов газов равна 2800 м3/т при температуре 290°С. Температура газов снижается с 600 – 700°С на выходе из печи до 250 – 300 °С перед газоочисткой.

Средний состав газов при подаче кислорода в факел: %: СО2 10 – 15, Н2О 16 – 17, О2 6 – 7, остальное N2.

Запыленность газов меняется по ходу плавки и резко возрастает с увеличением расхода кислорода на продувку ванны. Кроме того, на пылеобразование заметное влияние оказывает конструкция и число кислородных фурм, температура металла, скорость выгорания углерода и т.д.

В периоды завалки и прогрева шихты запыленность составляет 1,5 – 3 г/м3. Пыль крупная, образованная в результате механического и термического разрушения железной руды, известняка и других материалов. Основной вынос пыли происходит в период плавления, когда идет продувка ванны кислородом. Максимальная запыленность 50 г/м3 соответствует середине периода продувки. Пыль возгонного происхождения.

Усредненный дисперсный состав пыли: частиц размером менее 1 мкм содержится 60%, размером 1,5 мкм — 34%, размером более 5 мкм — 6 %. Средний медианный размер d50 0,2 – 0,4 мкм.

Основная часть — оксиды железа. Цвет дыма — бурый.

В период доводки и последующей полировки, несмотря на продувку кислородом, запыленность составляет не более 4 – 8 г/м3.

Удельные выбросы пыли 5 – 8 кг/т стали. Запыленность газов и дисперсный состав пыли изменяются по мере движения по тракту от печи до газоочистки. Больше половины всей массы пыли осаждается в шлаковике и регенераторах.

На входе в газоочистку запыленность газов во время продувки кислородом 3 – 6 г/м3, а между продувками составляет 0,4 – 0,7 г/м3. Примерный химический состав пыли, соответствующий периоду продувки, %: Fе2О3 92,7%, А12О3 0,9%, СаО 1,65%, МgО 0,9%, МnО 1,1%, SiO2 0,8%.

Удельное электрическое сопротивление пыли 107 – 1010Ом×см при температуре 20 – 300°С, т.е. пыль по УЭС относится ко второй группе пылей, которые хорошо улавливаются в электрофильтрах.

Среди других вредностей газы мартеновской плавки содержат 200 – 400 мг/м3 оксидов азота, т.е. больше, чем в любом другом металлургическом переделе, и 30 – 50 мг/м3— оксидов серы, выброс которых длится 10 – 30% времени плавки.

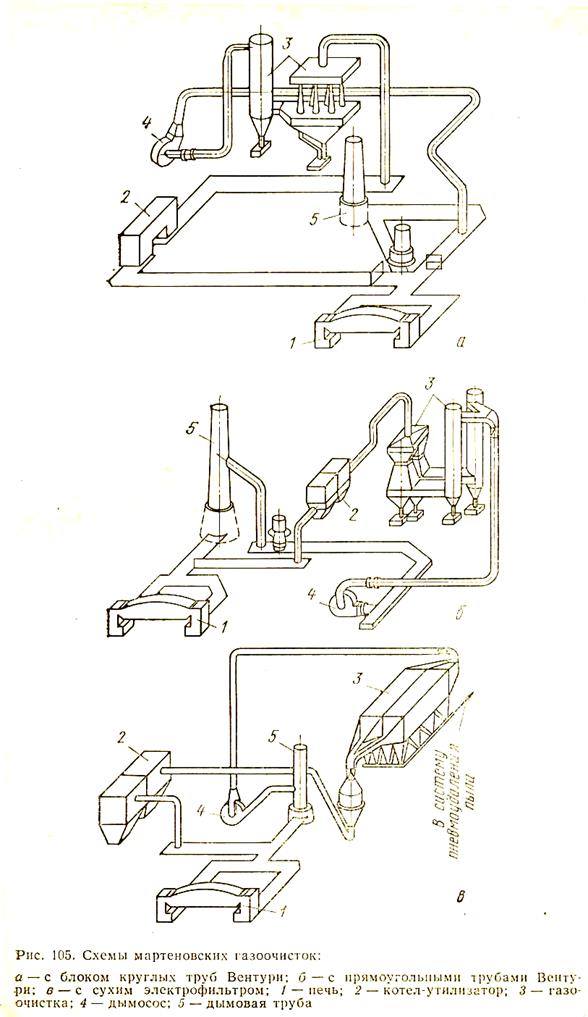

Схемы мартеновских газоочисток. За всеми крупными печами газы проходят охлаждение в котлах-утилизаторах и очищаются от пыли перед выбросом в атмосферу в скрубберах Вентури или электрофильтрах (рис. 105). Газовый тракт при этом является ступенью грубой очистки, где осаждается крупная фракция пыли.

В схемах с мокрой очисткой устанавливаются блоки высоконапорных труб Вентури цилиндрического или прямоугольного сечения с регулируемым сечением горловины.

Плотность орошения в трубах поддерживается на уровне 1,0 – 1,3 л/м3.

Опыт применения электрофильтров типа УГ показал высокую степень очистки 98 – 99%. Отсутствие специального цикла оборотного водоснабжения, меньшие удельные энергозатраты на очистку, невысокие эксплуатационные расходы, делают схему сухой электроочистки более выгодной, чем мокрая.

Схема газоочисток двухванных печей. Количество отходящих газов двухванных сталеплавильных агрегатов на 1 т выплавляемой стали примерно соответствует мартеновскому производству. В связи с более высокой интенсивностью продувки кислородом содержание пыли несколько больше, чем в мартеновских газах. Объемный расход газов в тракте увеличивается примерно в 4 раза. Связано это с тем, что в связи с отсутствием регенераторов, газы двухванных печей после шлаковика при температуре 1400 – 1500°С охлаждаются вначале впрыском воды в боров до 900 – 1000°С, а затем организованным подсосом холодного воздуха через специальные люки до 700°С.

Как химический, так и дисперсный состав пыли, в которой частиц фракции до 3 мкм более 70%, мало отличаются от мартеновской.

В связи с этим схемы газовых трактов двухванных печей, как и мартеновских, выполняются со скрубберами Вентури или с электрофильтрами типа УГ или ЭГА.

На некоторых заводах охлаждение газов с 700°С до 200 – 250°С перед подачей в электрофильтр осуществляется в испарительном форсуночном скруббере. Запыленность газов перед скруббером или котлом-утилизатором примерно 7 – 8 г/м3, после очистки на выходе из дымовой трубы – 90 – 100 мг/м3.

Очистка конвертерных газов

Состав и количество отходящих газов зависит от способа отвода (с дожиганием или без дожигания СО) и конструкции охладителя газов.

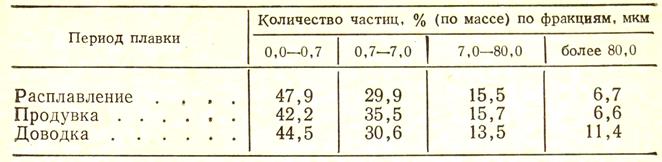

Удельный расход газов для различного состава шихты и флюсов находится в пределах 70 – 90 м3 на 1 т стали. В зависимости от интенсивности продувки кислородом удельные выбросы составляют от 13 до 25 кг/т при подаче руды и 21 – 32 кг/т при подаче руды и лома. Дисперсный состав пыли также зависит от интенсивности продувки. При увеличении подачи кислорода с 3 до 6 м3/т мин количество крупной фракции увеличивается вдвое. Способ отвода — с дожиганием или без дожигания СО — практически не сказывается на составе пыли. К концу продувки содержание мелких фракций пыли растет. Пример динамики весового распределения частиц пыли в период продувки дан в табл. 14 (по данным ВНИПИЧерметзнергоочистка).

Плотность пыли 4,0 г/см3.

Основная масса пыли перед газоочисткой при полном дожигании состоит из Fе2О3, а при частичном дожигании из FеО. Средняя концентрация пыли в конвертерных газах составляет 150 – 350 г/м3. При любом способе отвода и охлаждения газов газоочистка должна снизить концентрацию пыли на выходе из трубы до такого уровня, чтобы ее концентрация в приземном слое не превышала санитарную норму (ПДК).

При отводе газов по схеме без дожигания содержание СО более 85%. Высокая вероятность образования взрывоопасных концентраций газа послужила тому, что около 80% всех кислородно-конвертерных цехов были оборудованы схемами мокрой газоочистки.

Таблица 14. Дисперсный состав пыли перед газоочисткой при полном дожигании СО

Схема мокрой газоочистки. Основными аппаратами мокрых схем газоочистки являются скрубберы-охладители, скрубберы Вентури с различного рода сепараторами капель, а также мокрые электрофильтры.

Первой ступенью газоочистки мокрого или сухого типа, как правило, является скрубберный охладитель — полый цилиндр с форсунками по высоте и бункером внизу. Они широко применяются при температуре газов перед аппаратом достигающей 600 – 700°С, а в некоторых случаях и 1200 – 1400°С. В процессе охлаждения газов в них одновременно идет и осаждение крупных фракций пыли. В зависимости от количества воды, идущей на охлаждение, скрубберы делятся на водяные и испарительные.

Водяные срубберы выполняются по прямоточной и про-тивоточной схеме. Роль прямоточного скруббера иногда играет наклонная часть газоотводящего тракта, в верхней части которого производится впрыск воды. Газ и вода движутся в одном направлении. Температура воды в такого рода скрубберах всегда ниже температуры газов. Интенсивность орошения до 5 – 8 кг/м3, скорость газов 12 – 20 м/с, температура газов на выходе до 60 – 80°С.

В противоточных вертикальных цилиндрических скрубберах скорость газов принимают 1,5 – 2 м/с при температуре газов на выходе. В зависимости от температуры газов на входе стенки скруббера футеруются или нет. Например, после радиационного котла-охладителя температура газов на входе в скруббер достигает 1100 – 1300°С, а это требует защиты металла футеровкой. Плотность орошения в водяных скрубберах достигает 15 – 20 кг/м3.

В испарительных скрубберах количество подаваемой воды таково, что вся вода испаряется, охлаждая тем самым газ до 70 – 250°С. Такие аппараты часто устанавливают перед высоконапорной трубой Вентури.

В скрубберах Вентури малого сопротивления (2 – 4 кПа) в результате адиабатного расширения в конфузоре капли испаряются, при этом происходит быстрое пересыщение водяного пара, а затем в горловине и диффузоре трубы — медленная конденсация. Пар конденсируется на частицах пыли, ускоряя их коагуляцию. Наибольший эффект пылеулавливания достигается в тех случаях, когда на выходе из трубы Вентури температура газов близка температуре точки росы 70°С. Расчетная скорость в горловине труб 40 м/с. При отклонении от расчетного режима эффект конденсации снижается.

Высоконапорные скрубберы Вентури (8 – 15 кПа) вконвертерных схемах имеют разнообразное конструктивное решение. От батареи из нескольких десятков малых труб с диаметром горловины 90 мм до одиночных труб большого диаметра. По условиям обслуживания схемы с одиночными трубами более удобны и надежны в эксплуатации. В схемах с отводом газов без дожигания трубы выполняют с регулируемым сечением горловины. Независимо от расхода газов в таких трубах можно поддерживать постоянную скорость в горловине.

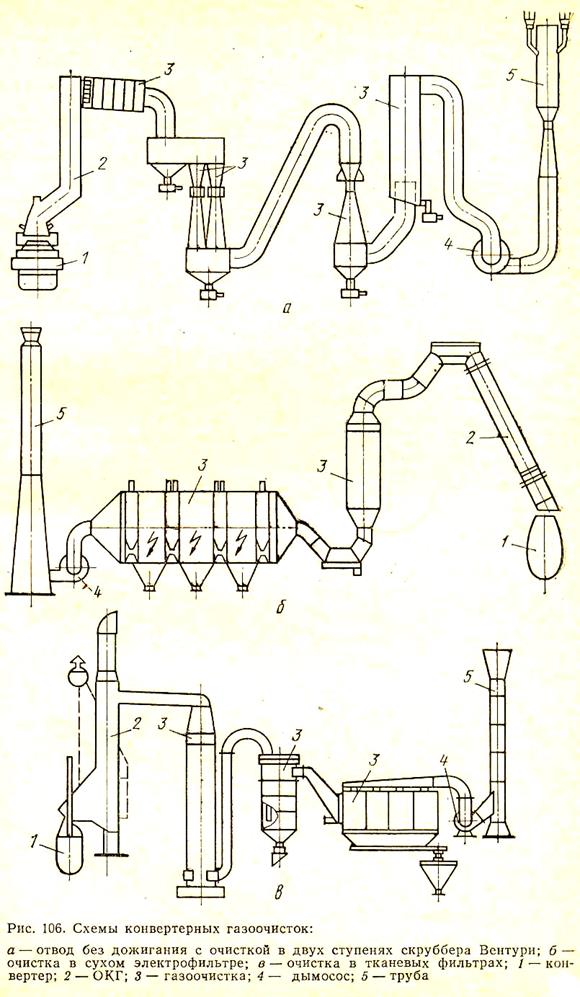

В схемах очистки газов конвертеров емкостью 300 т и выше применяются прямоугольные трубы Вентури, сечение горловины которых регулируется подвижными створками. Орошение пленочное по периметру с подачей воды в переливные карманы и с помощью форсунок, расположенных по центру трубы (рис. 106).

В мокрых схемах газоочистки при отводе с дожиганием СО есть опыт применения в качестве второй ступени очистки мокрых электрофильтров. Предварительно перед электрофильтром газы охлаждаются в скруббере до температуры полного насыщения влагой 70°С. Электрофильтр с трубчатыми осадительными электродами (448 труб диаметром 245 мм) при скорости газов около 2,5 м/с обеспечивает степень очистки до 99%. Электрофильтры такого типа нуждаются в надежной системе обмывки электродов во избежание наростов пыли и связанных с этим электрических пробоев.

Отличительной особенностью и недостатком мокрых схем является необходимость создания оборотной системы воды с очисткой шламовых вод. Это значительно увеличивает стоимость очистки газа в простых аппаратах мокрой схемы. Вместе с тем это стимулирует разработку надежных схем и аппаратов сухой очистки, лишенных недостатков мокрых схем.

Схемы сухой очистки газов. Схемы основаны на сухих электрофильтрах и тканевых рукавных фильтрах. Сухие электрофильтры в схемах конвертерных газоочисток на отечественных заводах еще не применялись. Сухие электрофильтры применяются не только в схемах с полным дожиганием, но и в схемах с частичным (a = 0,3) или без дожигания. Перед подачей в электрофильтр газ кондиционируют впрыском воды.

Взрывобезопасность системы обеспечена рядом конструктивных особенно-стей аппарата. Корпус цилиндрического сечения диаметром 9,7 м без пылевых бункеров, что предотвращает образование застойных зон. Пыль удаляется конвейером периодически, между продувками кислородом. Снаружи фильтр покрыт теплоизоляцией, что обеспечивает стабильность температуры газов (около 200°С). Корпус рассчитан на возможные взрывы газовой смеси с резким возрастанием давления до 200 кПа. Опыт промышленной эксплуатации показал, что такого уровня давления во время хлопков не достигается. Кроме того, на крышках корпуса предусматриваются предохранительные клапаны на 2 кПа.

|

Таблица 15. Показатели работы мокрой и сухой газоочистки

Три электрических поля состоят из 30 рядов С-образных осадительных и игольчатых коронирующих электродов. Скорость газов в аппарате 1,5 м/с, напряжение 45 – 60 кВ при плотности тока 0,3 – 0,5 мА/м2. При входной запыленности до 100 г/м3 степень очистки достигает 99,9%.

Сравнение мокрых и сухих схем чаще говорит в пользу последних. В табл. 15 для примера приведены эксплуатационные показатели двух схем очистки газа с использованием в качестве второй ступени скруббера Вентури и сухого электрофильтра.

Срок окупаемости капитальных затрат на сухую очистку 1 – 2 года.

Для очистки конвертерных газов за рубежом начинают применять тканевые рукавные фильтры (рис. 106, в). Интерес к ним возник в связи с получением тканей требуемых свойств.

В одном из фильтров с использованием материала ткани типа «тергаль» удалось обеспечить остаточную запыленность до 20 мг/м3 при температуре до 145°С за 50 т конвертером. Система регенерации — встряхиванием.

К недостаткам рукавных фильтров относятся большие габариты аппаратов, связанные с низкой удельной нагрузкой на ткань, и повышенный расход электроэнергии на 1 т выплавленной стали.

Очистка газов электросталеплавильных печей

Количество и состав газов, образующихся в процессе плавки в дуговых печах зависит от состава шихты и количества подаваемого интенсификатора — кислорода.

Отходящие газы дуговых электропечей отводятся одним из трех способов: от четвертого отверстия в своде, через арку рабочего окна или от зонта, расположенного над печью. В зависимости от способа отвода в газоотводящий тракт печи подсасывается различное количество воздуха, что сказывается на составе и концентрации пыли в газе. Устранить подсосы полностью невозможно, так как при подъеме и повороте свода и наклоне ванны, герметичность газового тракта нарушается. Кроме того, подсос необходим для дожигания СО. Удельный выход газов при отсосе через четвертое отверстие в своде составляет 80 – 110 м3/т, а при отводе под зонт 350 – 450 м3/т. В отходящих газах содержится, %: СО 15 – 25; СО2 5 – 11; Н2 0,5 – 3,5; О2 3,5 – 10.

Средняя концентрация пыли в газах составляет 15 – 30 г/м3, а удельный вынос пыли 6,5 – 9,5 кг/т стали. Причем меньшие значения соответствуют печам максимальной емкости — более 100 т, а большие значения — печам емкостью 5 т Период максимального пылевыделения длится около 30 мин. Основная масса пыли (до 70%) с размером частиц до 3 мкм, и состоит на 60 – 80% из оксидов железа.

Дисперсный состав пыли по периодам плавки меняется мало. Пример дисперсного состава при плавке хромистых и среднеуглеродистых сплавов приведен в табл. 16.

Для пыли электросталеплавильных печей характерно лсокое удельное электросопротивление до 1011 Ом×см.

Кроме оксидов углерода в составе отходящих газов содержатся оксиды азота до 300 г/т стали.

В связи с большой величиной подсосов по газовому тракту и под зонт, приходится увеличивать размеры газоочистки, мощность дымосомов и т.д. Поэтому одной из наиболее важных задач является задача сокращения объема газов, идущих на очистку. Для этого же применяются специальные уплотнения электродных зазоров и рабочих окон.

В большинстве случаев схема газоочистки дуговых электропечей состоит из ступени предварительного охлаждения газов и последующей тонкой очистки (рис. 107).

Опыт очистки газов в сухих электрофильтрах пока не велик. Причина в небольших расходах газов и трудности улавливания высокоомной пыли. Однако опыт установки электрофильтра за крупной (200 т) печью показал целесообразность их применения на печах такой емкости.

Хорошие результаты дает вариант с комбинированной схемой газоочистки. Газы, отводимые от четвертого отверстия в своде печи после дожигания СО и охлаждения в скруббере, подаются вентилятором на группу высоконапорных труб Вентури с центробежным сепаратором-каплеуловителем. Разбавленные газы неорганизованных выбросов, поступающие под зонт над печью, очищаются отдельно в тканевом рукавном фильтре.

Перспективной для большегрузных печей (150 – 250 т) является схема с укрытием всей печи в специальный кожух. Для снижения температуры поток горячего газа от подсводового пространства смешивается с газом из-под кожуха. Затем газовоздушная смесь с температурой не выше 130°С объемом 500 – 550 тыс. м3/ч поступает на очистку в рукавные фильтры.

Таблица 16. Дисперсный состав пыли ДЭСП по периодам плавки

Дата добавления: 2015-11-10; просмотров: 6525;