Сухая очистка газов

В схемах сухой механической очистки газов применяются осадительные камеры, инерционные пылеуловители, центробежные и вихревые аппараты, а также аппараты фильтрующего действия.

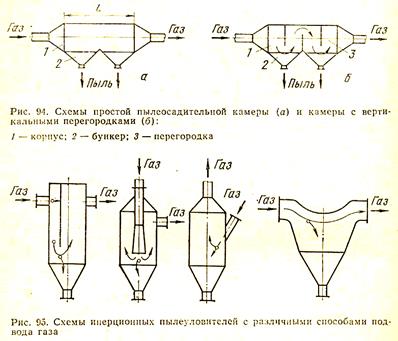

Процесс осаждения частиц в движущемся потоке можно рассматривать как результат сложения двух движений. Этот принцип лежит в основе расчета осадительных камер (рис. 94). Например, время т прохождения газа через камеру высотой и шириной h´b и длиной l при объемном расходе V составит (с)

t = hbl/V,(91)

За это время частица, осаждаясь со скоростью w, пройдет путь hч, равный:

hч = wt, м.

Если hч = h, то частицы размером d смогут оседать в пределах камеры. Минимальный размер частиц, которые осядут в камере заданных размеров, м

. (92)

. (92)

Отсюда видно, что эффективность осадительной камеры тем больше, чем меньше ее высота или больше площадь основания при том же объеме и меньше скорость потока.

Несмотря на свою невысокую эффективность, простейшие аппараты — пылеосадительные камеры применяются довольно широко в качестве первой ступени, грубой очистки. В них осаждают крупную (более 100 мкм) фракцию частиц с высокой плотностью. Простота конструкции, низкая стоимость сооружения, низкие потери давления по тракту — составляют преимущества осадитель-ных камер. Основной же недостаток — большие размеры.

В разнообразных конструкциях так называемых инерционных пылеуловителей осуществляют резкий поворот потока на угол от 90° до 180°, что вызывает инерционный эффект (рис. 95). При этом после поворота потока создают такое изменение скорости, чтобы восходящий поток имел скорость меньше скорости седиментации пыли.

Подобные пылеуловители например устанавливают в качестве ступени грубой очистки за доменными печами. Частицы более 30 мкм улавливаются на 70 – 80%. Гидравлическое сопротивление таких аппаратов не превышает 300 Па. Простейшим из таких устройств является шлаковик мартеновской печи.

Инерционный принцип осаждения действует и в жалюзийных аппаратах, которые широко применяются на электростанциях для улавливания золы котельных агрегатов и в системах промышленной вентиляции, а также в процессах фильтрации в пористых фильтрах.

Циклоны. Инерционный эффект многократно усиливается при вихревом вращении газового потока, который осуществляется в циклонах. Циклоны — наиболее распространенные в практике пылеулавливания аппараты. С высокой эффективностью в них осаждаются частицы крупностью от 15 мкм и выше.

При вращении потока на частицу действует центробежная сила (Н)

При вращении потока на частицу действует центробежная сила (Н)

, (93)

, (93)

где т — масса частицы, кг; wт — тангенциальная составляющая скорости потока, м/с; r — радиус вращения частицы, м.

Движение частиц в циклоне имеет сложный характер.

Принципиальная схема работы циклона дана на рис. 96.

Благодаря тангенциальному вводу, газ движется по спиральной траектории, причем по внешней спирали вниз, а по внутренней — вверх и удаляется через выхлопную трубу. Частицы пыли отбрасываются к стенке, скользят по ней вниз и собираются в бункере.

Для ориентировочных расчетов циклонов применяют формулу Дэвиса минимального диаметра уловленных частиц, м

(94)

(94)

где Н, Dц, Dтр — соответственно высота циклона, его диаметр и диаметр выхлопной трубы, м; wго — скорость газов на входе в циклон, м/с.

Отсюда видно, что эффективность осаждения возрастает с уменьшением диаметра циклона. Затраты энергии на очистку газа в циклоне определяются величиной его гидравлического сопротивления.

Многочисленные исследования различных конструкций циклонов легли в основу нормализованного ряда циклонов НИИОГАЗ цилиндрического и конического типов. Нормативный метод расчета, разработанный для этих циклонов, дает возможность выбрать тип и размер циклона, удовлетворяющий требуемой степени очистки. Сопоставление результатов экспериментов дает удовлетворительное согласие с расчетными данными.

Циклоны НИИОГАЗ цилиндрического типа ЦН-11, ЦН-15, ЦН-24, ЦН-154 хуже улавливают мелкие частицы, чем циклоны конические, но в сопоставимых условиях обладают меньшим гидравлическим сопротивлением. Они относятся к типу высокопроизводительных. Как показывают расчеты, при условной скорости газа (средняя скорость на сечение аппарата) 2,2 – 5,0 м/с в них хорошо улавливаются неслипающиеся частицы размером более 5 мкм.

Циклоны НИИОГАЗ цилиндрического типа ЦН-11, ЦН-15, ЦН-24, ЦН-154 хуже улавливают мелкие частицы, чем циклоны конические, но в сопоставимых условиях обладают меньшим гидравлическим сопротивлением. Они относятся к типу высокопроизводительных. Как показывают расчеты, при условной скорости газа (средняя скорость на сечение аппарата) 2,2 – 5,0 м/с в них хорошо улавливаются неслипающиеся частицы размером более 5 мкм.

В конических циклонах при больших потерях давления (1,25 – 1,5кПа), достигается высокая эффективность улавливания мелких частиц. Они относятся к типу высокоэффективных, но мало-производительных аппаратов. Частицы размером более 5 мкм улавливаются в них при более низких условных скоростях 1,5 – 3,5 м/с.

При больших расходах очищенного газа, чтобы не увеличивать диаметр циклона, применяют групповую параллельную компоновку от 2 до 8 циклонов. Как правило, группы имеют общий коллектор грязного газа, общий сборник чистого газа и общий пылевой бункер.

Для повышения эффективности очистки от высокодисперсной пыли при больших расходах газа широко применяется конструкция батарейных или мультициклонов. Батарейные циклоны (рис. 97) состоят из корпуса, в котором объединено в группу большое число мелких циклонных элементов диаметром 100, 160 или 250 мм и общего пылевого бункера.

Циклонные элементы могут быть обычного или прямоточного типа. В большинстве конструкций применяются обычные циклонные элементы с направляющими завихрителями типа «винт» или «розетка». Оптимальная скорость газов для каждого элемента находится в диапазоне 3,5 – 4,75 м/с.

При использовании специальных защитных покрытий внутренних поверхностей батарейные циклоны успешно применяются на неслипающихся абразивных пылях в огнеупорном и агломерационном производствах, а также для улавливания золы ТЭЦ.

Расчет батарейных циклонов сводится к определению числа циклонных элементов, а расчет каждого элемента выполняется аналогично расчету одиночных циклонов.

К недостаткам батарейных циклонов относятся: повышенная металлоемкость и большие по сравнению с одиночными циклонами эксплуатационные расходы.

Очистка газов фильтрацией. При прохождении потока газа через пористую перегородку на ней задерживаются частицы, взвешенные в потоке. Структура пористой перегородки может быть весьма разнообразной: волокнистые к тканевые материалы, насыпной зернистый слой и пористая керамика. Осаждение частицы пыли в них является результатом суммарного действия на частицу сил инерции, броуновской диффузии, электрических сил и эффекта касания. Из опыта следует, что только частицы размером: 0,1 – 0,5 мкм плохо улавливаются такими фильтрами.

Особенностью аппаратов такого типа является то, что на поверхности фильтрующего элемента накапливается: слой осажденных частиц — автослой, роль которого в процессе фильтрации является основной. Эффективность очистки быстро растет. Но вместе с тем растет и гидравлическое сопротивление фильтрации газа. При этом в зависимости от типа фильтра он подвергается или полной замене, или регенерации, т.е. очистке от уловленной пыли. По виду фильтрующего элемента фильтры следует разделить на волокнистые, тканевые и зернистые.

По области применения фильтры можно разделить на три вида:

1) фильтры ультратонкой очистки воздуха для особо чистых производств. Допустимая концентрация пыли на входе не более 1 мг/м3, скорость фильтрации до 10 см/с. Это волокнистые фильтры различных конструкций, работа

ющие без регенерации, с заменой рабочего слоя;

2) фильтры для очистки воздуха приточной вентиляции, которые работают с концентрацией на входе до 50 мг/м3 и со скоростью фильтрации до 3 м/с. Это волокнистые и тканевые фильтры.

Для очистки воздуха в системах приточной и вытяжной вентиляции применяются грубоволокнистые фильтры из стекловолокна производительностью от 200 до 1500 м3/ч с сопротивлением до 150 Па, а также разнообразные конструкции кассетных и масляных фильтров. Для очистки воздуха перед турбовоздуходувками доменных печей используют масляные самоочищающиеся сеточные фильтры марки КДМ. Подача масла на сетки обеспечивает непрерывную их регенерацию.

3) К третьему виду относится большая группа промышленных фильтров, которые предназначены для технологической и санитарной очистки промышленных газов с начальной запыленностью до 60 г/м3. Это в основном тканевые рукавные фильтры. В обычных тканях размер сквозных пор между пересекающимися нитями диаметром 300 – 700 мкм составляет 100 – 200 мкм. Эти отверстия в свою очередь перекрываются волокнами ворса, что и способствует формированию и удержанию фильтрующего слоя пыли (автослоя). Микроструктура его становится очень сложной, а суммарный эффект улавливания существенно возрастает.

В промышленных фильтрах применяются ткани, изготавливаемые на ткацких станках и войлоки. Материалом служат хлопчатобумажные, шерстяные, нитроновые, лавсановые ткани и стеклоткани. Есть опыт применения металлоткани для температур 1000°С и более.

Срок службы материалов зависит от температуры газов и свойств пылей и достигает 24 мес. Термостойкость стеклоткани не превышает 300°С, а синтетических 140°С.

Аэродинамические свойства чистых тканей характеризуются скоростью фильтрации или величиной воздухопроницаемости wф при стандартном перепаде давления 49 Па. При обычных скоростях фильтрации от 0,3 до 2 м/мин сопротивление применяемых чистых тканей составляет от 5 до 40 Па.

Конструктивно фильтры различаются по многим признакам. Основные из них: форма фильтрующего элемента, способ регенерации, вид ткани.

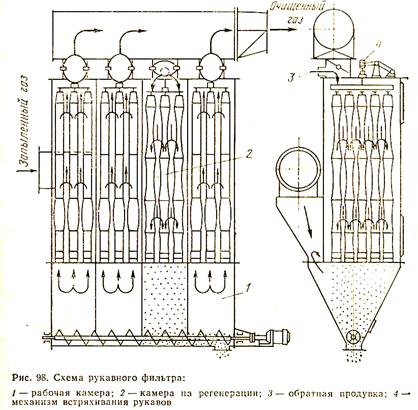

Наиболее распространенной формой фильтрующего элемента является сшитый из ткани цилиндр — рукав. Схема рукавного фильтра дана на рис. 98. Как правило, фильтр состоит из нескольких камер (до 10), в каждой камере 10 – 100 рукавов. Отношение диаметра рукава к его длине обычно 1 : 20 или 1 : 16. Рукава выполняют диаметром 127 или 300 мм.

Запыленный поток поступает внутрь рукава или снаружи. При подаче газа снаружи рукав снабжается каркасом.

Регенерация производится встряхиванием рукава или обратной продувкой. В большинстве конструкций применяется сочетание этих способов. Хорошие результаты дает обратная струйная продувка, при которой вдоль рукава вверх и вниз движется полое кольцо. Из радиальных отверстий кольца навстречу фильтрующему газу истекают струи сжатого воздуха, которые выдувают осевшую пыль.

Регенерация ведется посекционно. Секция на время 20 – 50 с автоматически отключается от газового потока. Скорость фильтрации, межрегенерационный период, эффективность очистки рукавных фильтров определяются опытным путем.

Выбор типоразмера фильтра выполняется на основании приближенного расчета необходимой площади фильтровальной ткани. Для этого определяется общий расход запыленных газов с учетом подсосов по тракту. Затем в зависимости от типа ткани выбирается величина газовой нагрузки или скорость фильтрации wф,м3/(м2×мин).

Для шерстяных и хлопчатобумажных тканей wф=0,6¸1,2 м3/(м2×мин); для стеклянных и синтетических wф = 0,3¸1,0 м3/(м2×мин).

Выбор типа ткани, способа регенерации и типа фильтра производится с учетом технико-экономических соображений и опыта эксплуатации аналогичных установок.

На заводах цветной металлургии распространены фильтры типа РФГ и укрупненные типа УРФМ, разработки Гипроцветмета.

Эффективно их применение при переработке полиметаллических руд, где пыль является ценным продуктом. Степень очистки 96 – 99%. Из опыта эксплуатации ряда заводов следует, что при начальной концентрации пыли 5 – 50 г/м3 запыленность на выходе рукавных фильтров составляет не более 20 – 50 мг/м3.

К основным недостаткам тканевых рукавных фильтров следует отнести большие габариты аппаратов, обусловленные низкими скоростями фильтрации, т.е. низкой газовой нагрузкой на ткань, а также ограниченную стойкость ткани, относительно низкую температуру очищаемых газов.

Зернистые и металлокерамические фильтры, состоящие из слоя частиц сферической и другой формы целесообразно применять для очистки газов при высоких температурах и особенно для агрессивных сред. Фильтры могут быть в виде слоя сыпучих зерен, либо в виде спеченной пористой структуры. Осаждение пыли в них аналогично процессу в волокнистых фильтрах. В сыпучем слое зерен частицы осаждаются во всем объеме слоя. В фильтрах, состоящих из прессованных металлических порошков, имеет место образование поверхностного автослоя пыли, также как и в тканевых.

Более сложный, чем для тканей процесс регенерации этих фильтров, ограничивает их применение в промышленности, особенно при очистке больших объемов газов.

Дата добавления: 2015-11-10; просмотров: 3786;