ОЧИСТКА ДЫМОВЫХ ГАЗОВ

Характеристика газоочистных устройств

Предельно допустимые концентрации (ПДК) вредных веществ в атмосфере промышленных предприятий в виде аэрозолей и токсичных газов регламентируются государственными стандартами и основаны на санитарно-гигиенических нормах. В приземном слое атмосферы населенного пункта должно быть: пыли нетоксичной не более 0,5 мг/м3, оксидов углерода 3 мг/м3, сернистого ангидрида 0,5 мг/м3 и оксидов азота 0,085 мг/м3. Расчет и выбор газоочистных устройств производится из условий соблюдения норм ПДК. Эффективность газоочистки оценивается показателем степени очистки

h = 1 – zк/zн, (88)

где zк и zн — соответственно концентрация улавливаемой компоненты до и после очистки. Газоочистные аппараты для очистки от газообразных компонентов основываются на сорбционно-каталитических или химических методах, а аппараты для улавливания аэрозолей — на физико-механических.

Аэрозоли принято различать трех видов: пыли, дымы, туманы.

Пыли — малоустойчивые системы с твердыми частицами от 5 мкм до 50 мкм и более. Частицы диспергационного происхождения, т.е. образованные в результате механического дробления твердого вещества.

Дымы — длительно устойчивые системы с частицами размером от 5 мкм до 0,1 мкм и менее, образованными в результате возгонки и конденсации паров.

К туманам отнесены аэрозоли с жидкими частицами широкого диапазона размеров, образованные в результате распыления жидкости или конденсации паров. К металлургическим аэрозолям в основном следует отнести первые два вида.

В задачу пылеулавливания входит создание условий для укрупнения частиц за счет коагуляции и осаждения их в пылеулавливающем аппарате. В схемах пылеулавливания применяют две и более ступеней очистки. В первой ступени грубой очистки улавливаются крупные фракции пыли, вторая — тонкая ступень очистки улавливает мелкие фракции.

Методы очистки и аппараты по природе используемых в них сил делятся на механические и электрические. Большую группу пылеулавливающих аппаратов, основанных на механических методах очистки, можно разделить еще на два вида: сухие и мокрые аппараты. В мокрых используется эффект смачивания частиц в результате столкновения с каплями или пленкой введенной жидкости.

К аппаратам сухого типа относятся устройства, использующие гравитационно-инерционные и фильтрационные принципы. Это наиболее распространенные аппараты.

Электроочистка

Электрическая очистка, как правило, применяется в качестве второй, тонкой ступени и осуществляется в электрофильтрах. Электрофильтры способны работать с эффективностью 99% и даже 99,9 %, улавливать частицы широкого диапазона размеров вплоть до субмикронных при концентрации пыли на входе до 50 г/м3 и выше.

Процесс электроосаждения пыли состоит из двух стадий: зарядки частиц пыли и осаждения. В большинстве конструкций обе стадии совмещены в пределах системы разноименных электродов: коронирующих и осадительных. Осадительные электроды заземлены, а на изолированные коронирующие электроды подается постоянное высокое напряжение от высоковольтного агрегата питания. Конструкция электродов такова, что между ними образуется резко неоднородное электрическое поле, что является условием образования коронного разряда. В результате в межэлектродном пространстве образуется униполярный объемный заряд, состоящий из движущихся к осадительному электроду ионов. На поверхность частицы пыли, поступающей в межэлектродный промежуток, осаждаются ионы, сообщая ей заряд определенной величины. Поле напряженностью  смомента приобретения частицей заряда q действует на нее с силой

смомента приобретения частицей заряда q действует на нее с силой  (H)

(H)

, (89)

, (89)

После достижения частицей заземленного осадительного электрода ее заряд стекает, цепь замыкается. Частица удерживается на электроде силами адгезии до тех пор, пока образующийся слой осажденных частиц не достигнет такого размера, когда его необходимо удалять.

При выборе нужного типоразмера электрофильтра часто пользуются опытными данными промышленного фильтра, работающего в аналогичных условиях, с .известной степенью улавливания, или данными, полученными на модели электрофильтра. При выборе аналога учитывают характеристики пылегазового потока, скорость газа в активном сечении, способ встряхивания электродов, электрический режим аппарата.

Конструкции электрофильтров разнообразны и определяются технологическими условиями его работы. К ним относятся состав и свойства пыли и газов, их температура, давление и влажность, степень очистки, условия компоновки газового тракта и др.

Все типы электрофильтров можно классифицировать по нескольким признакам.

По размещению зон зарядки и осаждения они делятся на двухзонные и однозонные. В двухзонных зарядка происходит в ионизаторе, а осаждение — в осадителе. В однозонных — зоны зарядки и осаждения совмещены.

Первые применяют редко и в основном для тонкой очистки аспирационного воздуха.

По направлению газового потока в активной зоне электрофильтры делятся на горизонтальные и вертикальные. По способу удаления пыли с электродов — на сухие и мокрые. В первых применяют ударно-молотковый механизм встряхивания, в мокрых — обмывку электродов водой. В зависимости от количества последовательно расположенных электрических полей электрофильтры делятся на одно- и многопольные; по числу параллельных секций фильтра — на односекционные и многосекционные. По типу электродной системы — на трубчатые и пластинчатые. Кроме того, электрофильтры с различной пропускной способностью по газу отличаются друг от друга высотой электродов, длиной полей по ходу газа, площадью сечения и т.п.

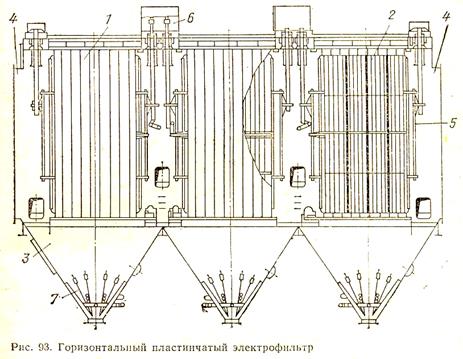

Промышленный электрофильтр (рис. 93) состоит из узла осадительных 1и коронирующих электродов 2,корпуса 3,узла подвода, распределения и отвода газов 4,узла удаления пыли с электродов 5, узла подвода электропитания 6,устройства для удаления пыли из электрофильтра 7.

На металлургических заводах широко применяются горизонтальные электрофильтры.

Промышленностью освоен выпуск унифицированных сухих горизонтальных пластинчатых электрофильтров типа ЭГА.

Фильтры могут иметь высоту электродов 6 м, 7,5 м, 9 м, 10,5 м и 12 м. Длина электрического поля от 2,5 м до 5,2 м. В электрофильтре возможно 2, 3 или 4 поля. Площадь активного сечения от 16,5 до 285,5 м2.

Осадительные электроды широкополосные, С-образного сечения, коронирующие — ленточно-игольчатые. Межэлектродное расстояние 300 мм. Коронирующие электроды с шагом 180 мм объединяются в раму с автономным подвесом, системой встряхивания и подводом высокого напряжения. Корпуса выполняются со щелевыми и пирамидальными бункерами.

Электрофильтры ЭГА применяют для очистки газов при температуре до 330°С. Допустимое разрежение в корпусе 5 кПа и 15 кПа.

Агрегаты питания, снабжающие электрофильтры выпрямленным током высокого напряжения (60 – 80 кВ), являются неотъемлемой частью установки. В состав агрегата питания входит повышающий трансформатор, полупроводниковый выпрямитель, регулятор напряжения и пульт управления. На один электрофильтр устанавливают обычно столько агрегатов, сколько в нем полей. Каждое электрическое поле имеет самостоятельное электропитание.

Регулятор напряжения служит для поддержания его на максимально высоком предпрббивном уровне. Пробивное напряжение, зависящее от многих факторов и прежде всего от величины и параметров пылегазового потока, колеблется в значительных пределах. Поэтому эффективность работы электрофильтра в высшей степени зависит от регулятора.

Хорошие результаты дают регуляторы, основанные на искровом принципе, когда напряжение поддерживается на уровне искрового разряда и не допускается развитие дугового разряда.

Удельный ток короны ік, приходящийся на единицу площади, осадительного электрода, определяется расчетным или экспериментальным путем (обычно ік=0,35 мА/м2). По суммарной площади электродов, приходящейся на одно поле (S), можно установить номинальный ток агрегата питания, А:

I = iкS×103 (90)

и по нему выбрать агрегат питания.

На эффективность работы электрофильтров оказывают влияние многие факторы. Среди них: скорость газов, начальная концентрация пыли, параметры газа, загрязнение электродов, величина удельного электросопротивления пыли и др.

Оптимальная скорость газа установленная из опыта эксплуатации электрофильтров для большинства типов пы-лей составляет 0,8 – 1,5 м/с. Она определяет время пребывания частицы в активной зоне фильтра и имеет решающее значение для вторичного уноса пыли.

Электрическая прочность межэлектродного промежутка, которую характеризует величина пробивного напряжения Uпр,зависит от параметров и состава газа. Рост плотности и снижение температуры газа ведет к увеличению Uпр,устойчивости коронного разряда. Положительное действие оказывает повышение влажности газа.

Существенное влияние на эффективность очистки имеют характеристики дисперсной фазы: размер частиц, их удельное электрическое сопротивление (УЭС), адгезионные свойства, т. е. способность к слипанию и др. По величине УЭС все промышленные пыли принято делить на три группы.

Первая группа — низкоомные пыли с УЭС ниже 104 Ом×см. При осаждении они быстро отдают свой заряд и могут быть снова вынесены потоком, если их адгезионные свойства низки.

Вторая группа — хорошо улавливаемые пыли с УЭС 104 – 1010 Ом×см. Скорость их разрядки такова, что способствует образованию осадка на электродах, который при встряхивании осаждается в бункер.

Третья группа — высокоомные пыли (УЭС выше 1010 – 1011 Ом×см). Трудность улавливания в электрофильтре пыли этой группы вызвана образованием «обратной» короны в микротрещинах осажденного слоя. Пробивное напряжение, заряд частиц, а с ними и эффективность улавливания, резко снижаются. Кондиционирование газа небольшими добавками водяного пара, серного ангидрида или аммиака, снижает УЭС пыли и подавляет обратную корону. Для большинства пылей зависимость УЭС от температуры имеет экстремальный характер — максимальные значения УЭС приходятся на диапазон температур 100 – 200°С. Поэтому в большинстве случаев стремятся снижать температуру газа перед электрофильтром.

Дата добавления: 2015-11-10; просмотров: 2125;