Мокрая очистка газов

В основе способа мокрой очистки газа лежит контакт запыленного потока с жидкостью. При этом в большинстве случаев, когда температура газа и жидкости различна, пылеулавливанию сопутствуют тепло- и массообменные процессы. Контакт газа с жидкостью способствует и процессу абсорбции газовых компонентов. Таким образом, с помощью аппаратов мокрого типа часто решают комплексную задачу: охлаждение, пылеулавливание и в некоторой степени очистку от вредных газообразных примесей.

Поверхность контакта потока газа с жидкостью в аппарате может быть трех видов: поверхность пленки жидкости, поверхность пузырьков газа, барботирующего через жидкость и поверхность капель диспергированной жидкости. Наиболее развитой является поверхность капель. В аппаратах мокрой очистки создается одна или несколько видов поверхностей контакта.

Осаждение частиц на пленку жидкости происходит в скрубберах с орошаемой насадкой и в масляных кассетных самоочищающихся фильтрах типа КДМ. Необходимый запас кинетической энергии частицы для осаждения ее на пленку зависит от массы (размера) частицы и угла смачивания. Аппараты такого типа эффективны только для улавливания крупных частиц пыли.

Осаждение частиц в барботажных или пенных аппаратах происходит в образующихся пузырьках диаметром 0,2 – 1,0 см при скорости их подъема примерно 0,3 м/с.

Высокая эффективность улавливания достигается лишь с ростом размера частиц и с уменьшением размера пузырьков. Пенные аппараты не получили распространения в металлургии. Чаще применяются аппараты скрубберного типа. Осаждение частиц пыли в них происходит на каплях. Инерционный захват частичек пыли каплей при ее обтекании лежит в основе процесса кинематической коагуляции. Эффективность кинематической коагуляции зависит от относительной скорости частиц и капель и отношения их размеров. Диапазон размеров улавливаемых частиц увеличивается с увеличением скорости.

Наиболее благоприятные условия для кинематической коагуляции протекают в таких аппаратах, где относительная скорость частиц достигает 100 м/с и более.

В промышленности, в частности, в металлургии широко применяются аппараты, где осаждение частиц происходит на каплях. Распыл жидкости в них чаще всего производят с помощью форсунок (форсуночные скрубберы) или за счет энергии турбулентного газового потока (скрубберы Вентури).

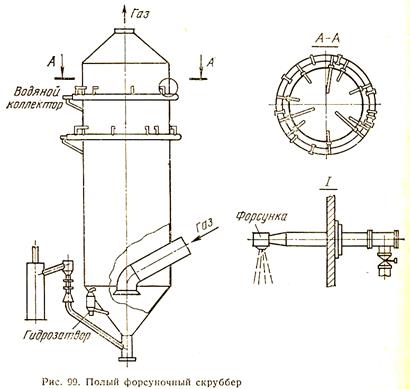

В форсуночных оросительных безнасадочных скрубберах (рис. 99) происходит охлаждение потока и очистка его от крупной пыли размером более 10—15 мкм, т. е. подготовка газа к последующей тонкой очистке. В верхней части скруббера размещается несколько поясов орошения с большим числом форсунок, распыляющих воду равномерно по сечению. Газ подводится снизу аппарата со скоростью 0,7 – 1,5 м/с и отводится вверху. Расход воды (обычно 8 – 10 л/м3), распределение форсунок и скорость газов выбирается с учетом охлаждения газов до 40 – 50°С при увлажнении его до состояния насыщения при условии предотвращения капельного уноса. Форсунки грубого распыла обеспечивают оптимальный для такого процесса диаметр капель dк= 0,6 ¸ 1,0 мм. Шлам непрерывно удаляется из аппарата через гидрозатвор в канал — шламопровод. Гидравлическое сопротивление скрубберов не более 150 – 200 Па. Разновидностью форсуночных скрубберов являются центробежные.

При тангенциальном подводе газа можно повысить эффект очистки. Такие скрубберы в некоторых случаях применяются не только как аппараты для подготовки газа перед тонкой очисткой, но и в качестве основного пылеуловителя. Фракционный коэффициент очистки в них составляет для частиц 5, 10 и 20 мкм соответственно 80, 90, 95%. Тангенциальный вход газа расположен в нижней части скруббера. Орошение производится не только форсункой во входном патрубке, но и подачей воды на стенку в виде пленки. Укрупненные частицы отбрасываются центробежной силой на стенку и улавливаются стекающей вниз пленкой воды. Условная скорость газа на сечение аппарата принимается 4,5 м/с, скорость во входном патрубке 11 – 12 м/с, максимальный диаметр 3,3 м, высота H » (3 – 4)D. Гидравлическое сопротивление центробежного скруббера ВТИ выше и составляет 400 – 500 Па, при установке дополнительной мокропрутковой решетки во входном патрубке до 800 Па. Удельный расход воды 0,1 л/м3 газа.

Скрубберы Вентури — наиболее эффективные из всех типов мокрых пылеуловителей и наиболее распространенные в схемах газоочистки промышленных предприятий. Скруббер Вентури состоит из трубы-коагулятора Вентури, в которую вводится орошающая жидкость и каплеуловителя — специального устройства для улавливания капель и вывода шлама. При высокой скорости газа в горловине (100 – 150 м/с) трубы происходит дробление капель жидкости и осаждение на них частиц пыли. Коагуляции подвергаются практически все и даже частицы размером менее 1 мкм.

На схеме (рис. 100) показано изменение скорости газа и капель по длине трубы Вентури. Отсюда видно, что причина взаимодействия фаз (дробления) и коагуляции частиц на каплях — большая относительная скорость. Максимальное ее значение приходится на участок горловины трубы.

Для случая распыления воды воздухом средний диаметр образующихся капель

, мкм (95)

, мкм (95)

где w — скорость газа относительно пыли, м/с; т — удельное орошение м3 воды на м3 газа.

Как показывает опыт, эффективность скруббера Вентури растет с увеличением количества капель распыляемой воды и критерия Стокса.

Фракционную эффективность скруббера Вентури можно оценить с помощью эмпирической зависимости

(96)

(96)

где Stk = ρчwdі2/18mгdк критерий Стокса, dі — диаметр частиц і-той фракции, мкм, k — коэффициент, зависящий от эффективной длины и диаметра горловины lэф.

Для lэф = 100 ¸ 400 мм k = 1,254 ¸ 1,56.

Гидравлическое сопротивление скруббера Вентури складывается из сопротивления двух элементов: трубы Вентури и каплеуловителя. Основную долю составляют потери в трубе Вентури Dp, которые в свою очередь учитывают не только потери «сухой» трубы Вентури, но и потери, обусловленные вводом воды, Па

Гидравлическое сопротивление скруббера Вентури складывается из сопротивления двух элементов: трубы Вентури и каплеуловителя. Основную долю составляют потери в трубе Вентури Dp, которые в свою очередь учитывают не только потери «сухой» трубы Вентури, но и потери, обусловленные вводом воды, Па

, (97) (

, (97) (

где ζс — коэффициент сопротивления сухой трубы, ζс = 0,12 ¸ 0,30; ζж — коэффициент, учитывающий ввод жидкости ζж = 0,6 ¸ 1,15.

По гидравлическим характеристикам промышленные скрубберы Вентури условно делятся на высоконапорные и низконапорные. Первые применяются для улавливания высокодисперсной пыли, их гидравлическое сопротивление достигает 10 – 20 кПа, вторые — как аппараты предварительной очистки газов или для улавливания крупных частиц, их сопротивление не превышает 3 – 5 кПа.

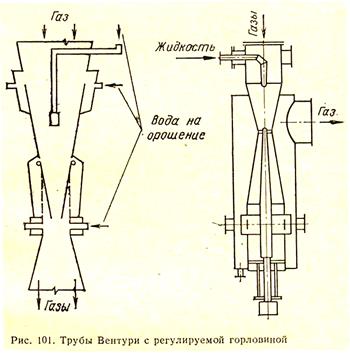

Существует много конструкций скрубберов Вентури, отличающихся формой сечения горловины, способом ввода жидкостей, устройством регулирования сечения горловины, конструкцией каплеуловителя (рис. 101).

Широкое распространение получают конструкции унифицированного ряда скрубберов с кольцевым сечением горловины, разработанные институтами НИИогаз и Гипрогазоочистка. Две модификации этого ряда охватывают производительность по газу от 2 тыс. до 500 тыс. м3/ч. Для всех типоразмеров труб расход орошающей жидкости постоянен для всего диапазона расходов газа и равен 0,8 л/м3.

Центробежные каплеуловители при работе в оптимальном режиме обеспечивают содержание капель в газах на выходе ниже 75 – 100 мг/м3.

Дата добавления: 2015-11-10; просмотров: 3849;