Глава ІІІ НАГРЕВ МЕТАЛЛА

Окисление и обезуглероживание стали

Общие сведения

Нагрев металла — это процесс либо предшествующий обработке металла давлением (прокатке, ковке), либо являющийся частью основного процесса термической обработки металла. Нагрев металла имеет важное значение, так как от его качества зависят качество конечной продукции и работа прокатного (кузнечного) оборудования. Нагрев металла проводят по определенной технологии, характер которой зависит от цели нагрева.

Процесс нагрева металла сопровождается некоторыми нежелательными явлениями, из которых наиболее характерными являются его окисление (угар) и обезуглероживание.

Необходимо отметить, что время нагрева, являющееся важным фактором технологии нагрева, определяет основные размеры рабочего пространства нагревательных печей.

Нагрев стали в печах прокатных, кузнечных и некоторых термических цехов проводят в атмосфере продуктов сгорания топлива. При этом происходит взаимодействие окружающих нагреваемую сталь газов с железом, углеродом и легирующими элементами, которое приводит к окислению и обезуглероживанию ее поверхности.

Вследствие окисления возникают невозвратимые потери металла, составляющие при каждом нагреве от 1—2 (в термических печах) до 5% (в кузнечных печах). При этом увеличивается также трудоемкость последующей обработки изделий в связи с необходимостью удаления образовавшейся окалины. Повышенная твердость окалины вызывает более быстрый износ инструментов и увеличение брака при ковке и прокатке. Вследствие того что окалина по сравнению со сталью имеет меньшую теплопроводность, время нагрева металла в печах увеличивается, что приводит к снижению их производительности при прочих равных условиях; осыпающаяся окалина образует шлаковые наросты на

поду печей и вызывает необходимость более частых ремонтов и повышенный расход огнеупорных материалов.

Обезуглероживание поверхностного слоя металла ухудшает механические свойства стали, понижая ее пределы прочности, текучести и выносливости. Для получения заданных механических свойств изделия приходится удалять обезуглероженный слой (до 2 мм), что, естественно, увеличивает трудоемкость обработки изделия. Особенно нельзя допускать обезуглероживания изделий, которые в последующем подлежат поверхностной термической обработке.

При выборе режимов нагрева стали в печах необходимо принимать во внимание оба указанных выше процесса, так как они тесно связаны между собой.

Окисление стали

Окисление стали представляет собой процесс взаимодействия окисляющих газов с железом и легирующими элементами. Этот процесс определяется не только химическими реакциями окисления, но и закономерностями образования окисной пленки, которая по мере ее роста все более и более изолирует сталь от окислительных газов. Поэтому скорость роста окалины зависит не только от протекания химического процесса окисления стали, но и от условий передвижения ионов металла (от металла и внутренних слоев окалины к наружным) и атомов кислорода (споверхности металла к его внутренним слоям), т. е. от условий протекания физического процесса двусторонней диффузии. Скорость диффузии какого-либо вещества выражается первым законом Фика:

m = –D(dc/dx),

где т — количество вещества, диффундирующего через единицу сечения в единицу времени, кг/(м2×с); D — коэффициент пропорциональности, называемый коэффициентом диффузии, м2/с.

Отношение dc/dx показывает, насколько изменяется концентрация диффундирующего вещества с при изменении толщины слоя, в котором происходит диффузия на величину dх. Таким образом, скорость диффузии увеличивается с возрастанием коэффициента диффузии и разности концентраций диффундирующего компонента. Коэффициент диффузии зависит от физических свойств взаимодействующих веществ и температуры.

Диффузионный механизм образования окалины обусловливает трехслойную структуру слоя оксидов, образующегося при нагреве стали в печах. Во внутреннем слое (примыкающем к металлу) содержится больше всего монооксида железа, образующегося по реакции

Fе + 0,5O2 = FeO

Средний слой — магнетит Fе3О4 — образуется при последующем окислении монооксида железа по реакции

3FеО + 0,5О2 = Fе3О4.

В этом слое железа содержится меньше и в сравнении с первым слоем он обогащен кислородом, хотя и не в такой мере, как наиболее богатый кислородом Fе2О3, образующийся в третьем слое по реакции

2Fе3О4 + 0,5О2 = 3Fе2O3 .

Состав каждого из трех слоев не постоянен по сечению, а постепенно изменяется в результате взаимодействия с примесями компонентов окалины, более богатых кислородом вблизи поверхности.

Окисление стали при ее нагреве в печах происходит не только благодаря ее взаимодействию со свободным кислородом, но и со связанным кислородом, входящим в состав продуктов полного сгорания топлива а топливных печах: СО2, Н2О и SО2. Эти газы, так же как и О2, называют окислительными в отличие от восстановительных СО, Н2 и СН4. Азот, обычно присутствующий в продуктах сгорания или в воздухе, является нейтральным газом. Атмосфера в большей части топливных печей представляет собой смесь N2, СО2, Н2О, SО2 с небольшим количеством свободного кислорода, поскольку только при полном сгорании топлива в печи развивается требуемая температура. Наличие большого количества восстановительных газов в печи свидетельствует о неполном сгорании и в обычных печах недопустимо, так как топливо используется не рационально. Этим, объясняется то обстоятельство, что атмосфера обычных топливных печей имеет окислительный характер.

Окислительная и восстановительная способность всех перечисленных газов по отношению к стали зависит от их концентрации в атмосфере печи и температуры. Увеличение доли нейтрального газа в печной атмосфере уменьшает скорость окисления. Скорость окисления очень сильно зависит от содержания SО2 и Н2S в печной атмосфере. Присутствие в печных газах даже очень небольших количеств SО2 резко увеличивает скорость окисления, так как при температуре, превышающей 1373 К, на поверхности стали образуются легкоплавкие соединения из оксидов и сульфидов железа, ускоряющие процесс образования окалины.

Соединение Н2S может присутствовать и в восстановительной атмосфере; его воздействие на металл (наряду с SО2) приводит к увеличению содержания серы в поверхностном слое. Качество стали при этом сильно ухудшается, причем особенно вредное влияние сера оказывает на легированные стали, так как они поглощают ее в большей мере, чем простые углеродистые стали, а никель образует с серой легкоплавкую эвтектику. Вредное влияние серы уменьшается при наличии восстановительных газов в атмосфере печи. При этом следует отметить, что вредное воздействие Н2S на сталь значительно слабее, чем влияние SО2.

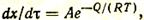

Толщина образующегося слоя оксидов на поверхности стали и его структура зависят не только от атмосферы, в которой нагревается металл, но и от ряда других факторов, к которым в первую очередь относятся температура и время. Чем выше температура металла, тем большее количество окалины образуется за одно и то же время его пребывания в печи. Экспериментально установлено, что скорость роста пленки оксидов dх/dt, как и во всяком диффузионном процессе, связана с температурой следующим уравнением:

где R — газовая постоянная; Т — абсолютная температура; Q и А — постоянные величины, зависящие от природы пленки оксидов и условий процесса.

Образование окалины при температуре до 873 К происходит с очень малой скоростью, а при температуре свыше 898 — 923 К скорость окисления стали резко возрастает и увеличивается согласно приведенному выше уравнению по экспоненциальному закону. Время пребывания металла в печи оказывает очень сильное влияние на количество образующейся окалины. Увеличение времени нагрева до заданной температуры приводит к росту слоя окалины, хотя скорость окисления несколько падает со временем вследствие увеличения толщины слоя и, следовательно, уменьшения скорости диффузии через него ионов железа и атомов кислорода. Время нагрева до заданной температуры может быть сокращено увеличением температуры в печи (если получающаяся при этом скорость нагрева позволяет вести процесс без возникновения опасных напряжений в металле), что способствует уменьшению количества образующейся окалины.

Факторы, влияющие на скорость диффузии кислорода к поверхности нагреваемой стали из атмосферы печи, не оказывают существенного влияния на рост слоя оксидов. Это обусловлено тем, что диффузионные процессы в слое окалины протекают медленно и являются определяющими. Поэтому, например, увеличение скорости движения газов над поверхностью металла выше 0,1 м/с (скорость движения газов в печах обычно больше) не приводит к ускорению окисления стали. Однако движение продуктов сгорания в общем может оказывать заметное влияние на окисление, так как местные перегревы металла, обусловленные неравномерным полем температур газов в печи (это может быть вызвано большим углом наклона горелок, их неправильным размещением по высоте и длине печи и т. д.), неизбежно приводят к местному интенсивному окалинообразованию.

Условия перемещения стальных заготовок и деталей внутри печей, состав стали и качество ее поверхности также оказывают заметное влияние на скорость образования окалины. Так, при перемещении металла в печи может происходить отслаивание и отделение окалины, что способствует более быстрому последующему окислению незащищенных поверхностных участков. Состояние поверхности металла играет важную роль, так как образующийся на гладкой поверхности слой оксидов оказывается более плотным и прочным и защищает сталь от дальнейшего окисления. Наличие в стали некоторых легирующих элементов (Cr, Ni, Si и др.) может обеспечить образование тонкой и плотной, хорошо прилегающей к поверхности металла пленки оксидов, надежно предупреждающей последующее окисление. Такие стали, называемые жаростойкими, хорошо сопротивляются окислению при нагреве.

Следует отметить, что сталь с большим содержанием углерода в меньшей мере подвержена поверхностному окислению, чем малоуглеродистая. Углерод, содержащийся в стали, окисляясь, превращается в СО2, диффундирующую к поверхности и препятствующую окислению железа. Окисление стали сильно увеличивается при плавлении окалины.

Количество образовавшейся окалины можно определить по изменению массы окислившегося образца двумя способами: 1) по увеличению массы образца, покрытого окалиной (увеличение массы характеризует количество кислорода, входящего в состав окалины), и 2) по уменьшению массы образца после полного снятия слоя окалины (уменьшение массы показывает, какое количество железа входило в состав снятой окалины). Кроме этого, иногда проводят изучение микро- и макроструктуры слоя образовавшейся окалины и определяют ее химический состав.

Дата добавления: 2015-11-10; просмотров: 4838;