Зубчатого колеса

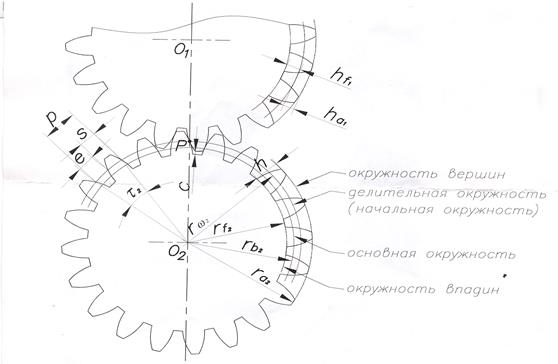

Окружность вершин - окружность, описанная из центра колеса и ограничивающая вершины зубьев.

Окружность впадин - окружность, описанная из центра колеса и ограничивающая его впадины со стороны колеса.

Делительная окружность- окружность, на которой расстояние между одноименными сторонами двух соседних зубьев равно шагу зуборезного инструмента. Делительные окружности совпадают с начальными, если межосевое расстояние пары зубчатых колес равно сумме радиусов делительных окружностей.

Модуль - значение следует выбирать по СТ СЭВ-310-76. Этим стандартом дан ряд значений от 0,05 до 100 мм:

- 1 ряд (предпочтительный): 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 и т. д.;- 2 ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; И; 14; 18; 22 и т. д.

Окружной шаг зубчатого зацепления р – есть расстояние между одноименными точками двух соседних зубьев колеса, измеренное по дуге делительной окружности.

Высотой зуба h – называется радиальное расстояние между окружностью вершин и окружность впадин.

Разница в высоте ножки зуба одного колеса и высоте головки зуба другого необходима для образования радиального зазора:

Теоретически толщина зуба s и ширина впадины e по делительной окружности равны между собой:

Однако, чтобы создать боковой зазор, необходимый для нормальной работы зубчатой пары, зуб делается несколько тоньше, вследствие чего он входит во впадину свободно.

Межосевое расстояние двух сцепляющихся зубчатых колес определяется по формуле:

Передаточное отношение (основной закон зацепления):

(5.1)

(5.1)

| № п/п | Название | Формула для вычисления (без смещения режущего инструмента) |

| Диаметр окружности вершин |

| |

| Диаметр окружности впадин |

| |

| Диаметр основной окружности |

| |

| Диаметр начальной окружности |

| |

| Диаметр делительной окружности |

| |

| Модуль | m | |

| Число зубьев | z | |

| Шаг по делительной окружности |

| |

| Высота зуба |

| |

| Высота головки зуба |

| |

| Высота ножки зуба |

| |

| Толщина зуба по делительной окружности |

| |

| Ширина впадины между зубьями по делительной окружности |

| |

| Угловой шаг |

|

Методы изготовления эвольвентных зубчатых колёс

В основу изготовления эвольвентных зубчатых колёс положено два принципиально отличительных метода.

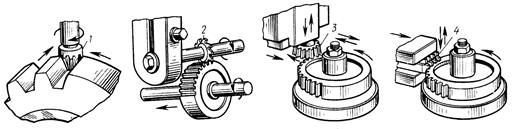

Способ копирования

Рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности (подобны ей, то есть заполняют эту поверхность как отливка заполняет форму).

Нарезание зубчатых колес осуществляется профилированной пальцевой 1 или дисковой 2 фрезами (рис.5.3 а, б), проекция режущих кромок которых соответствует конфигурации впадин. Резание производится в следующем порядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются до тех пор, пока не будут прорезаны все впадины.

Достоинства:

1.Возиожность нарезания зубьев 6на универсальном фрезерном оборудовании.

Недостатки:

1.Огромная номенклатура режущего инструмента (равна сочетанию модуля и числа зубьев);

2.Принципиальная неточность нарезания зубьев;

3.Нетехнологичность инструмента, малая производительность.

Способ огибания (обкатки)

Инструмент и заготовка за счет кинематической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента, которое соответствует станочному зацеплению, т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения). Нарезание зубчатых колес осуществляется на зубодолбёжных станках долбяками 3, гребенками 4 (рис. 5.3 в, г) или на зубофрезерных станках червячными фрезами.

Достоинства:

1.Принципиальная точность нарезания зубьев;

2.Резкое сокращение номенклатуры и технологичность инструмента;

3.Высокая производительность.

Недостатки:

1.Требуется специальное зубонарезное оборудование.

а). б). в). г).

Рис.5.3

Дата добавления: 2015-08-21; просмотров: 3138;