Требования к соединениям и процессам микросварки давлением

К сварному контакту и методу соединения в микросхемах предъявляются следующие требования: прочность контакта не должна быть ниже прочности адгезии пленки с подложкой, электропроводность контакта не должна изменяться при длительном хранении, площадь контакта не должна изменяться при длительном хранении, площадь контакта не должна быть слишком большой (не более 0,1-0,05 мм2 для проводника диаметром 100 мкм), не должны существенно изменяться физико-механические свойства свариваемых материалов.

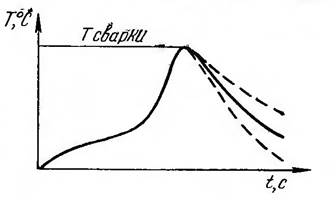

Процесс сварки проводников с металлическими пленками на диэлектрических подложках из стекла, ситалла, керамики требуют создания такого цикла нагрева свариваемых деталей, при котором не происходит разрушения подложки в зоне соединения в результате термического удара. Наиболее приемлемый термический цикл нагрева иохлаждения подложки в зоне соединения при соединении этих сочетаний приведен на рис.6 [11].

Относительно медленный нагрев в начале термического цикла и плавное регулируемое охлаждение после сварки позволяют снизить термические напряжения в подложке, предотвратить возникновение трещин и сколов в зоне сварного соединения и уменьшить влияние процесса сварки на прочность адгезии пленки к подложке.

При сварке на печатные платы, которые нельзя нагревать до высокой температуры, требуется выполнять сварку при минимальной длительности импульса нагрева (менее 3 – 5 мс).

При сварке на печатные платы, которые нельзя нагревать до высокой температуры, требуется выполнять сварку при минимальной длительности импульса нагрева (менее 3 – 5 мс).

Рис.6. Оптимальный термический цикл при сварке проводников к тонким пленкам на диэлектрических подложках.

Такие разнообразные особенности потребовали разработки специальных требований к методам соединения и создания различных способов микросварки, которые можно наиболее эффективно применять для различных типов и размеров изделий.

Оптимальный метод соединения микросхем должен удовлетворять следующим требованиям: прочность соединения должна быть близка к прочности соединяемых элементов микросхемы; соединение должно иметь минимальное омическое сопротивление; основные параметры процесса соединения (температура нагрева, давление и длительность выдержки) должны быть минимальными (чтобы нен повреждались элементы схемы); возможность соединения разнообразных сочетаний материалов; после процесса соединения не должно оставаться материалов, вызывающих коррозию; качество соединений должно контролироваться простыми и надежными методами.

Из общеизвестных методов сварки давлением при производстве микроэлектронных схем применяются: контактная точечная сварка, ультразвуковая сварка, холодная сварка, диффузионная сварка.

Специально для микросхем разработано несколько оригинальных методов микросварки давлением: термокомпрессия, сварка давлением с импульсным косвенным нагревом (СКИН), ультразвуковая сварка с косвенным импульсным нагревом (УЗСКИ), ультразвуковая сварка крутильными колебаниями специальной формы, односторонняя контактная сварка.

Каждый из этих метод имеет свои преимущества и недостатки и применяется в зависимости от природы соединяемых материалов, типов микросхем и размеров выводов и контактных площадок.

Характеристики свариваемости некоторых сочетаний материалов основными способами микросварки давлением приведены в табл. 1 [11].

Таблица 1

Свариваемость материалов способами микросварки давлением

| Материал контактной площадки (подложка-ситалл) | Способы микросварки и материал выводов | |||||||||||

| Односторонняя контактная сварка | Сварка косвенным импульсным нагревом | Ультразвуковая микро-сварка | Термоком-прессия (нагретым Пуансоном) | |||||||||

| Au | Al | Cu | Au | Al | Cu | Au | Al | Cu | Au | Al | Cu | |

| Au (подслой нихрома ) Cu или Ni (под- cлой нихрома) Al | ++ ++ + | - - - | ++ + + | ++ ++ + | ++ + + | + + - | ++ ++ + | ++ + ++ | + + - | ++ ++ ++ | + + + | - - - |

| Примечание. ++- свариваются хорошо; +- свариваются удовлетворительно; -- не свариваются |

Подробный анализ способов микросварки, технологических режимов и свойств сварных соединений изложен в гл.III.

Дата добавления: 2015-08-21; просмотров: 1018;