Классификация

Лекция 6.1. Способы микросварки давлением.

Технологические особенности сварки. Факторы, влияющие на качество сварных соединений.

Введение. Микросхемы стали основой создания различного рода приборов и вычислительных машин, без которых не возможен прогресс в науке, технике и производстве. Микросхема, например интегральная, стала функциональным узлом, изготавливаемым целиком на базе полупроводникового материала в виде тонкой пластины. При обработке отдельным участкам полупроводникового материала придают свойства различных элементов и их соединений, в целом образующих единый узел или блок. Элементы имели размеры порядка десятков микрон и изготавливались с точностью до единиц или долей микрона по так называемой планарной технологии.

При выполнении межэлементных соединений предусматриваются контактные площадки, к которым методами сварки без расплавления прикрепляются внешние электрические соединения, как правило в виде тонких проволочек из тех же металлов.

В микросхемах объектами сварки являются тонкие проводники с напыленными на полупроводниковую или керамическую пластинку пленками. Подлежащие сварке элементы изготавливают из золота или алюминия.

С точки зрения свариваемости указанных металлов особых проблем нет. Они возникают по причине миниатюрности свариваемых элементов и требований ограничения

Параметров, определяющих процесс сварки, т.е. температуры, давления и длительности их воздействия, что обусловлено необходимости сохранения исходных свойств полупроводникового материала и изготовленных в нем активных элементов, целостности подложках и различных слоев в конструкции полупроводникового прибора или микросхемы.

Необходимость обеспечения высокой надежности соединений в микросхемах представляет собой очень высокие требования к воспроизводимости параметров процесса сварки и обеспечению активного контроля качества сварных соединений.

Сварка давлением конструкционных материалов интенсивно развивалась с середины прошлого века.

А.П. Семенов [2] на основе исследований схватывания металлов предложил энергетическую гипотезу. Для осуществления схватывания (соединения) необходимо, чтобы энергия атомов (или ионов) кристаллической решетки поднялась выше какого-то определенного для данного металла уровня, который можно называть энергетическим порогом схватывания.

Схватывание – бездиффузионное явление. После осуществления схватывания возможны диффузионные процессы. С.Б. Айнбиндером [3] предложена гипотеза соединения в твердой фазе, которая получила название пленочной. Согласно этой гипотезе, для соединения металлов необходимо в процессе деформации при сварке образование в зоне контакта ювенильных поверхностей, т.е. поверхностей, атомы которых имеют ненасыщенные связи. Это достигается растеканием металлов на контактных поверхностях. При растекании растрескиваются окисные пленки и обнажаются участки ювенильного металла, по которым идет схватывание. Процесс растрескивания пленок наиболее легко осуществляется в том случае, если они имеют более высокую твердость, чем основной металл.

Пленочная гипотеза получила дальнейшее развитие в работах К.К. Хренова [4]. В частности, им показана роль сдвига в процессе соединения. Сдвиг облегчает пластическую деформацию контактных поверхностей и при наличии сдвига соединение между металлами (медь, имедь – никель) может образовываться при давлениях около 5-6 кгс/мм2. К.К. Хренов также подчеркивает, что схватывание – процесс бездиффузионный.

Б.И. Костецким [5] предложена вакансионная гипотеза, согласно которой процесс соединения объясняется перемещением масс. Сущность перемещения масс состоит в перемещении точечных дефектов (вакансий) на глубину порядка десятка ангстрем в процессе пластической деформации контактных поверхностей при сварке. Иначе под перемещением масс следует понимать диффузию по вакансиям на небольшую глубину.

К такому же объяснению процесса соединения приходят М.Л. Гуфельд и М.И. Матвеева [6] на основе исследования процесса ультразвуковой сварки. Однако они предлагают рассматривать процесс соединения в две стадии. На первой стадии образуются узлы схватывания, на второй – идет процесс развития площади контакта за счет облегчения деформации вследствие повышения плотности подповерхностных источников дислокаций и облегчения их выхода на поверхность. Последнее объясняется снижением поверхностной энергии. Эти процессы способствуют более интенсивному течению металла в узлах схватывания и повышению диффузионной подвижности атомов, т.е. , в конце концов, соединение образуется за счет диффузионных процессов.

Н.Ф. Казаковым [7] получение монолитного соединения при диффузионной сварке объясняется возникновением в вакууме нормальных металлических связей в результате локальной деформации при повышенной температуре, максимального сближения поверхностей и взаимной диффузии в поверхностных слоях контактирующих материалов. Окисные и прочие пленки не препятствуют образования соединения, так как в результате отжига в вакууме они частично возгоняются и частично диффундируют в объем материала. Дегазация материала при сварке в условиях вакуума приводит к заращиванию микрополостей. Высокий вакуум при местном нагреве изделий выше температуры рекристаллизации и приложенное к изделиям незначительное давление обеспечивают процессы взаимной диффузиис перемещением компонентов соединяемых тел на расстояния, превышающие средние межатомные расстояния. В результате указанных факторов происходит образование прочного соединения, качество которого определяется площадью истинного контакта и взаимного диффузионного проникновения и растворения компонентов соединяемых тел.

Прямые исследования процессов на контактных поверхностях и их анализ с позиции теории дефектов в твердом теле и химической кинетики дали возможность характеризовать весь процесс соединения материалов в твердой фазе [8,9].

Перечисленные исследования позволили представить процесс соединения материалов в твердой фазе как многостадийный, уточнить сущность активации контактных поверхностей, необходимые пределы развития зоны соединения, обеспечивающие его прочность, и разработать кинетику процесса в целом.

Требования к соединениям элементов в микросхемах. Схемы выполнения соединений в микросхемах.

В настоящее время разработано и применяется несколько схем монтажа полупроводниковых приборов и интегральных схем (ИС), в которых в качестве метода соединения используются различные способы микросварки давлением.

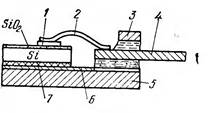

Наиболее широко распространенной схемой монтажа является соединение контакных площадок полупроводникового прибора, полученного по планарной технологии, с внешними выводами корпуса с помощью гибких проводников (рис.1). Один конец круглого проводника из алюминия или золота диаметром 10 -300 мкм должен быть приварен к тонкой металлической пленке тоже из алюминия или золота, напыленных на окисленный кремний. Другой конец – к золоченному или алюминированному ковару или к золоченной толстой пленке на керамическом основании корпуса. В некоторых случаях, когда полупроводниковые приборы выполняются без металлизации (например, мощные транзисторы), гибкие проводники необходимо присоединять непосредственно к поверхности кремния.

При сборке кремниевых бескорпусных диодов плоские медные золоченные выводы присоединяют непосредственно к полупроводнику методом микросварки давлением с образованием эвтектики [10].

При сборке кремниевых бескорпусных диодов плоские медные золоченные выводы присоединяют непосредственно к полупроводнику методом микросварки давлением с образованием эвтектики [10].

Рис.1. Схема монтажа полупроводниковой интегральной схемы гибкими проводниками: 1 – металлизированная контактная площадка; 2 – гибкий проводник; 3 – ободок корпуса для герметизации; 4 – вывод корпуса из золоченного ковара; 5 – основание корпуса из ковара; 6 – золотое покрытие; 7 – эвтектический спай.

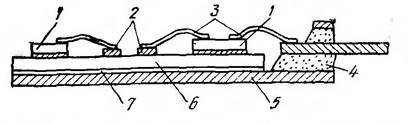

В гибридных интегральных схемах (ГИС) присоединение гибких проводников также осуществляется к металлическим пленкам разной толщины, напыленных или выращенных гальванически на диэлектрических подложках (рис.2).

Рис.2. Схема монтажа гибридной интегральной схемы гибкими проводниками:

1 – навесные элементы (компоненты); 2 – металлические контактные площадки; 3 – гибкие проводник; 4 – стеклянный спай внешнего вывода с основанием корпуса; 5 – металлическое основание; 6 – керамическая подложка (ситалл, поликор, алюмокерамика); 7 – спай подложки с основанием корпуса.

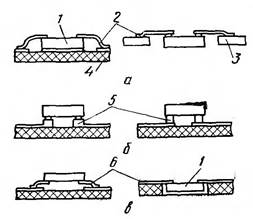

Рис.3. Схемы беспроволочного монтажа микросхеме: 1 – кристалл интегральной схемы; 2 – лепестковые выводы («паучки»); 3 – внешние выводы корпуса (ковар, покрытый золотом или алюминием); 4 – подложка схемы из керамики; 5 – столбиковые жесткие выводы (выступы); 6 – «балочные» выводы.

Рис.4. Схема монтажа навесных элементов на печатные платы: 1 – навесной элемент (интегральная схема, транзистор, резистор); 2 – токоведушая дорожка печатной платы; 3 – вывод навесного элемента; 4 – металлический штырь; 5 – диэлектрическая плата (стеклотекстолит, гетинакс)

Разработаны и начинают широко применяться в промышленности беспроволочные методы монтажа интегральных схем [11,12]. Беспроволочный монтаж выполняется по нескольким схемам, отличающимся конструктивным исполнением соединяемых элементов (рис.3).

Наибольшее развитие получил метод монтажа лепестковых («паучковых») выводов к кристаллу и внешним выводам корпуса или к контактным площадкам керамической подложки (рис. 3,а).

Для присоединения навесных элементов в гибридных схемах широко используется монтаж методом «перевернутого» кристалла с жесткими контактными выступами: (столбиками) на подложке или кристалле (рис.3.б).

Применение находит и метод монтажа с балочными выводами, причем балки могут создаваться как на кристалле полупроводникового прибора, так и на подложке гибридной схемы (рис. 3,в). При беспроволочных методах монтажа применяются разнообразные сочетания свариваемых материалах (Al-Al, Al-Au, Au –Sn-Au и др.) и типы соединений. В этих методах используются в основном групповые способы сварки (пайки), которые требуют более тщательного подхода к разработке и применению способов микросварки и рабочего инструмента.

Все методы беспроволочного монтажа создавались в первую очередь для повышения надежности микросхем, производительности и снижения стоимости сборки и монтажа ИС и ГИС.

Монтаж навесных элементов с плоскими выводами в схемах на печатных платах выполняется несколькими методами сварки (или сварки – пайки) по двум вариантам (рис.4) [11]. Схема монтажа плоских выводов приборов с токоведущими дорожками диэлектрической подложки показана на рис. 4,а, а со штырями, запрессованными в отверстия платы, - на рис. 4,б.

При монтаже навесных элементов на печатные платы могут применяться методы микросварки давлением: двусторонняя контактная точечная сварка сдвоенным электродом; ультразвуковая сварка.

Из-за отклонения результатов выводов, токоведущих дорожек на подложке, толщины покрытия и т.д. для сварки плоских выводов обязательно применяют и т.д. для сварки плоских выводов обязательно применяют авто- подстройку режима в процессе сварки.

Особенности выполнения соединений в микроэлектронных схемах являются большая разнотолщинность соединяемых изделий – металлические проводники толщиной или диаметром 10 – 300 мкм должны привариваться к тонким пленкам (0,5 – 5,0 мкм), нанесенным на диэлектрические подложки; ограничение термического и механического воздействия на активную структуру полупроводникового прибора, керамическую подложку гибридной схемы или металлостеклянные спаи корпуса; необходимость сварки разнородных материалов ; высокие требования к качеству и воспроизводимости качества соединений; высокая производительность процессов и оборудования.

При разработке технологии присоединения выводов большое значение имеет оценка металлургической совместимости свариваемых материалов (металл – металл, металл – полупроводник). Разнородные металлические пары в зоне контакта могут явиться причиной катастрофических отказов в микросхемах. Одной из основных проблем при использовании разнородных металлов является образование хрупких интерметаллических соединяемых металлах или сплавах [12].

Ограничение взаимной диффузии особенно важно в процессе последующей эксплуатации микросварных соединений и изделий с целью сохранения пластичности механической прочности и электропроводности соединений.

Все материалы по свариваемости при микросварке давлением можно разделить на три типа:

1) металлы, образующие ряд твердых растворов (Ag –Au, Au-Cu). Они обладают наилучшей свариваемостью

2) материалы, образующие между собой низкотемпературные эвтектики (Al-Si, Au-Si). Они обладают удовлетворительной свариваемостью;

3) металлы, взаимная диффузия которых приводит к образованию интерметаллических соединений (Au-Al, Au – Sn). Они обладают хорошей свариваемостью, но при их соединении требуется более тщательное соблюдение параметров режимов.

Для обеспечения необходимого качества поверхности, отвечающего требованиям процессов микросварки, элементы, подлежащие сварке, должны пройти следующую подготовку: поверхность полупроводникового кристалла, металлизированная золотом или алюминием – обезжиривание в спирте; проволка золотая – обезжиривание в спирте, отжиг, обезжиривание в спирте; кремний – травление в концентрированной плавиковой кислоте, промывка в дистиллированной воде, травление в растворе щавелевой кислоты (100 г дистиллированной воды, 3-4 г щавелевой кислоты), промывка в дистиллированной воде.

Подготовка алюминиевого проводника перед сваркой может выполняться по нескольким вариантам в зависимости от условий поставки и длительности хранения.

1. Промывка в ацетоне при 250С в течение 5 минут (до трех раз) и сушка при 700С в течение 20 минут.

2. Промывка в ацетоне при 250С в течение 2 – 3 минут; травление в смеси ортофосфорной кислоты с деионизированной водой ( в соотношении 1:1) при 250С в течение 0,5-1 мин; промывка в деионизированной воде до (10 мин); сушка в азоте при 1200С в течение 10мин.

3. Промывка в ацетоне при 25 0С, промывка в деионизированной воде (до 10 мин); травление в 10%-ном растворе NaOH при 250С в течение 1 мин; промывка в деионизированной воде (до 10 мин); промывка в ацетоне при 250С (до 3 мин); сушка в азоте при 120 0С (до 10 мин.)

Образование конструктивно прочного соединения при микросварке давлением может произойти только при определенной деформации в зоне соединения. Деформация должна обеспечить вытеснение из зоны соединения адсорбированных газов, тончайших жировых и оксидных пленок, которые всегда существуют на поверхности металлов и неметаллов.

На образование и качество соединения в значительной степени влияет состояние соединяемых поверхностей. Это особенно заметно при присоединении проводников к тонким запыленным пленкам. Так, при сварке проводников с никелевыми, медными или серебренными пленками (напыленными в вакууме) немедленно после их напыления можно получить весьма качественные соединения при относительно невысоких параметрах режима. Однако если эти пленки выдержать некоторое время на воздухе, то получить качественные соединения на тех же режимах сварки (например, термокомпрессии) не удается.

На качество соединения влияют условия получения тонких пленок – температура напыления и величина остаточного давления в вакуумной камере [13].

Прочность и пластичность сварного соединения и его электрические свойства при сварке металлического проводника к пленкам, напыленных на подложки из полупроводника или диэлектрика. Свойства зависят не только от свойств границы между проводником и пленкой (зона непосредственно сварного соединения), но и от свойств границ раздела между пленками (при многослойных пленках), между пленкой и подложкой, а также от характера изменения этих свойств под воздействием процесса соединения (величина адгезии, эффект старения границ, дефектность исходной поверхности и пр.).

Многими авторами [10,14] установлено, что процессы сварки (или пайки) могут существенно влиять на электрофизические свойства полупроводниковых приборов (пороговое напряжение транзистора, пробивное напряжение тонкого окисла, пробивное напряжение тонкого окисла, пробивное напряжение транзистора МОП-структур и другие характеристики).

При непосредственном присоединении алюминия или золота к кремнию возникают ограничения по температуре, давлению и степени окисленности поверхности полупроводникового материала [8]. Сварка давлением тонких золотых проводников (круглых проволочек) с кристаллами кремния может осуществляться при нагреве до температур, не превышающих 3500С, так как уже при 375 0С золото с кремнием образуют эвтектику. Золото с кремнием, имеющим толстую окисную пленку очень трудно соединять. Их соединение при температурах ниже температуры образования эвтектики происходит в том случае, если толщина окисной пленки на кремний £100 А0. Даже при контактно реакционной пайке золота с кремнием при температурах выше 3750С требуются достаточно интенсивные относительные перемещения (вибрация) для получения качественных соединений [10].

При сварке алюминия с кремнием на качестве соединения влияет тип кремния. Так, при сварке на одинаковых режимах алюминиевых проводников с кристаллами кремния Р-типа сварные соединения с кристаллами кремния n—типа. Прочность соединения (усилие отрыва) в значительной степени зависит от ориентации кристаллографических осей относительно направления касательных напряжений сварного контакта. При сварке на поверхности (111) монокристалла кремния r-типа наибольшая прочность соединения получена при ориентировке кристалла, когда направление <110> совпадает с направлением касательных напряжений [8].

При сварке алюминия с окисленным кремнием можно получить достаточно прочные соединения. Однако в этом случае из-за отсутствия непосредственного соединения алюминия с кремнием резко увеличивается омическое сопротивление контакта.

Хорошо известно, что до 45% всех отказов возникает из-за дефектов сварки (или пайки) проводников при монтаже интегральных схем [11].

Одной из причин разрушения контактных соединений золотых проводников с алюминиевыми пленками, напыленными на кремний или окись кремния, многие авторы считают образование интерметллической пурпурной фазы AuхAlуSiz. Кроме этого, в соединении образуется фаза Au2Al серебристо-голубого цвета. Эти фазы, возникающие в сварных контактах в процессе сварки и при их термической обработке, обладают большой хрупкостью.

Считают, что разрушение соединений золотой проволки с алюминиевой пленкой на окиси кремния или кремни и не связано с образованием «пурпурной чумы» [15]. Анализ микроструктуры термокомпрессионных соединений, полученных на более толстой алюминиевой пленке (порядка 8 мкм вместо обычных 0,7 – 1 мкм), показал, что при этом в зоне соединения возникают все фазы, характеризующие диаграмму состояния золото – алюминий. При сварке на более тонкой пленке алюминия из-за недостаточного количества алюминия образуются только фазы, богатые золотом.

Возможные механизмы возникновения обрывов в местах термокомпрессионной сварки золота с алюминием на кремнии различны [16].

Один из них предполагает, что между выводом и подложкой возникает трещина вследствие различия параметров решетки и коэффициентов термического расширения различных фаз, богатых золотом (Au4Al, Au5Al2, Au2Al), а также из-за имеющейся с самого начала у края сварной точки щели между нависающим расплющенным золотым шариком и алюминиевым покрытием. Другое объяснение основывается на возможности образования в местах сварки пустот вследствие эффекта Киркендалла – переноса масса из области контакта двух металлов вследствие различия коэффициентов диффузии этих металлов. В этом случае важную роль должен играть перенос золота в алюминиевое покрытие, расположенное по краям зоны соединения.

Причиной разрушения сварных контактов в интегральных схемах является плохая адгезия алюминия с двуокисью кремния. В этом случае разрушение контакта происходит в результате действия механических напряжений.

При наличии в слое окисла дефектов в виде проколов, примесных включений, а также при малой толщине окисла, возможно замыкание между алюминиевыми контактными площадками и кремнием через слой окисла. Пробой через слой окисла наиболее вероятен под сварным контактом, так как при сварке в слое окисла образуются дополнительные дефекты в виде дислокаций. При этом, как правило, ухудшение начальных электрических характеристик не наблюдается и отказ может произойти, спустя некоторое время.

Отдельные типы отказов интегральных схем обусловлены неправильным выполнением внутреннего монтажа. Замыкания могут происходить из-за неправильного монтажа кристалла в корпусе, неправильного формирования проволочной перемычки. Использование проволки с местными надрезами, утонениями и царапинами также приводит к обрыву выводов. Для устранения отказов при работе приборов требуется обязательный контроль изменений технологического процесса изготовления интегральных схем. Кроме того, необходимо выполнять непрерывный эффективный контроль в процессе изготовления микросхем.

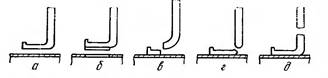

Рис.5. виды разрушений сварных соединений металлического проводника с плоской поверхностью полупроводника или тонкой пленкой на подложке.

Испытание сварных соединений на прочность проводят путем отрыва проводника при приложении усилия под разными уграми к поверхности. Обычно при испытаниях усилие прикладывают под углом 900. При таком испытании возможны пять видов разрушения сварных соединений (рис.5): с отслаиванием сварной точки от поверхности пленки или полупроводника (а), с вырывом сварной точки вместе с частью тонкой пленки (б), с отрывом части сварной точки от поверхности (в), по проводнику в зоне максимальной деформации (е), по проводнику вдали от сварного соединения (д).

При испытаниях на отрыв происходит постепенное отдирание проводника от плоской поверхности. При этом величину усилия определяет не общая площадь соединения, а в основном его ширина в направлении, перпендикулярном оси проводника.

Характер разрушения зависит от многих факторов, основными из которых являются: полнота взаимодействия соединяемых материалов на контактных поверхностях; величина пластической деформации проводника в зоне контакта; форма сварной точки, которая зависит от рабочего профиля инструмента (пуансона), деформирующего привариваемый проводник; адгезия пленки с подложкой или подслоем, которая может изменяться при воздействии сварочного импульса; пластичность привариваемого проводника и уровень механических напряжений, возникающих в проводнике и подложке.

При выборе способа соединения и отработке режимов сварки обычно добиваются такого положения, чтобы разрушение соединения (см. рис.5) происходило по типу а.

При этом требуется, чтобы прочность соединения составляла определенный процент от прочности проводника на разрыв или от прочности адгезии пленки с подложкой. В ряде случаев добиваются прочности не ниже 80-90% от прочности проводника на разрыв [11].

Дата добавления: 2015-08-21; просмотров: 1297;