Выпарные аппараты

Выпарной аппарат должен отвечать ряду требований: быть простым, компактным, надежным в эксплуатации; иметь высокую производительность; допускать возможно большие напряжения поверхности нагрева и высокие коэффициенты теплопередачи при минимальном весе и стоимости.

Разнообразие конструкций выпарных аппаратов усложняет их классификацию. Так, выпарные аппараты могут подразделяться в зависимости:

· от расположения и вида поверхности нагрева;

· конфигурации поверхности' нагрева;

· компоновки поверхности нагрева;

· рода теплоносителя;

· взаимного расположения рабочих сред;

· кратности и режима циркуляции.

По методу выпаривания выпарные установки бывают:

|

· поверхностного типа, в которых раствор контактирует с поверхностью теплообмена;

· контактного типа, в которых нагревание осуществляется без разделяющей поверхности теплообмена;

· адиабатного испарения.

Рассмотрим наиболее распространенные в промышленности конструкции вы парных аппаратов.

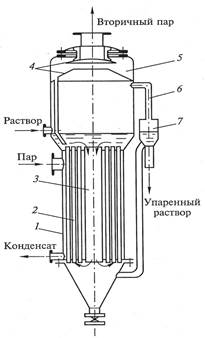

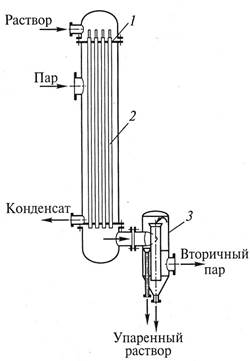

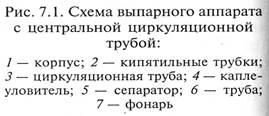

Выпарной аппарат с центральной циркуляционной трубой (рис. 7.1) имеет нагревательную камеру, состоящую из корпуса 1 с кипятильными трубками 2 и центральной циркуляционной трубой 3 большого диаметра, закрепленными в трубных решетках. Греющий пар подается в межтру6ное пространство, конденсируется и отводится из аппарата в виде конденсата. Исходный упариваемый раствор непрерывно подается сверху, а упаренный раствор также непрерывно удаляется через штуцер, находящийся в днище аппарата, или через фонарь 7, который предназначен для поддержания постоянного уровня раствора в аппарате. В нем с помощью трубы 6 поддерживается то же давление, что и в сепараторе 5. Парообразование внутри центральной трубы значительно меньше, чем в кипятильных трубах, так как на единицу объема жидкости в ней приходится меньшая теплопередающая поверхность. Вследствие этого плотность парожидкостной эмульсии (практически жидкости) в центральной трубе больше, чем в кипятильных трубах. Это вызывает естественную циркуляцию раствора: гидростатическим давлением столба жидкости в циркуляционной трубе раствор передавливается в кипятильные трубки, поднимается по ним вверх, частично выпаривается и, освобожденный вверху от пара, возвращается вниз по центральной трубе. Образующийся пар удаляется в верхней части аппарата, пройдя предварительно через каплеуловитель 4.

Недостатком данного аппарата является жесткая конструкция греющей камеры, не имеющая температурной компенсации. Аппараты могут быть использованы только для упаривания некристаллизующихся растворов, так как в противном случаев трубах могут образовываться кристаллические пробки.

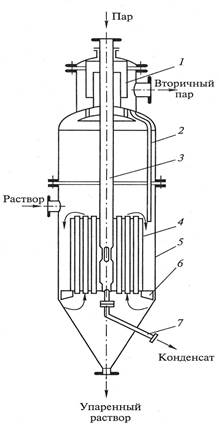

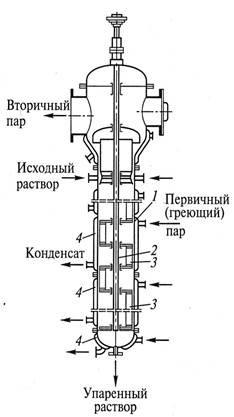

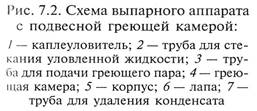

Выпарной аппарат с подвесной греющей камерой (рис. 7.2) состоит из греющей камеры 4, которая свободно подвешивается внутри корпуса 5, опираясь на лапы 6. Греющий пар подается в межтрубное пространство нагревательной камеры по трубе 3, конденсат удаляется по трубе 7. Образующийся вторичный пар проходит сепарационное пространство над греющими трубками и далее инерционный каплеуловитель 1, из которого уловленная жидкость стекает вниз по трубе 2.

|

Благодаря большему сечению кольцевого канала гидравлическое сопротивление циркуляционного контура здесь меньше, следствием чего является увеличение скорости циркуляции раствора. Погружение нагревательной камеры в выпариваемую среду препятствует возникновению температурных напряжений, так как в этом случае корпус камеры и трубки находятся в одинаковых температурных условиях.

Однако аппараты данного типа обладают несколько большей материалоемкостью, чем с центральной циркуляционной трубой. В них также нельзя обрабатывать высоковязкие и кристаллизующиеся растворы.

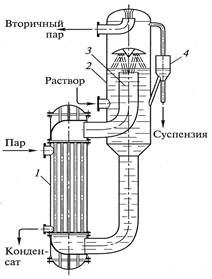

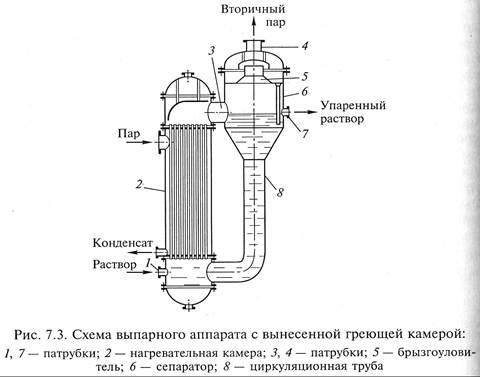

Выпарной аппарат с вынесенной греющей камерой (рис. 7.3) состоит из нагревательной камеры (кипятильника) 2 и сепаратора 6, соединенных между собой патру6ком 3 и циркуляционной трубой 8. Через эту трубу большая часть концентрированного раствора возвращается обратно в нижнюю часть кипятильника, смешиваясь с исходным раствором, который подается через патру6ок 1.

Часть концентрированного раствора отводится из сепаратора в виде готового продукта через патру6ок 7. Вторичный пар, пройдя 6рызгоуловитель 5, удаляется из сепаратора через верхний патру6ок 4. Высота трубок в таких аппаратах составляет 5...7 м. Сечение циркуляционной трубы равно или больше площади поперечного сечения всех кипятильных трубок. Следствием большой движущей силы циркуляции (разности давлений столба сплошной, некипящей жидкости в циркуляционной трубе 8 и парожидкостной эмульсии внутри кипятильных трубок) при небольшом гидравлическом сопротивлении циркуляционного контура является значительная скорость циркуляции раствора (до 1,5 м/с). В результате повы шается коэффициент теплоотдачи и уменьшается опасность отложения пристенных осадков.

Чистка и замена трубок выпарных аппаратов с выносной нагревательной камерой достаточно удобны.

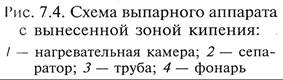

Выпарной аппарат с вынесенной зоной кипения (рис. 7.4) применяют для разделения раствора на растворитель и растворенное вещество. В этих условиях вещество часто выпадает из раствора в виде кристаллов. В таких случаях обычно применяются аппараты с выносной нагревательной камерой и вынесенной зоной кипения. Нагревательная камера 1 соединена с сепаратором 2 трубой 3. Уровень жидкости в сепараторе поддерживается на линии верхнего обреза трубы 3, что достигается отбором суспензии через фонарь 4. В нагревательных трубках раствор испытывает дополнительное давление столба жидкости, находящейся в трубе 3. Высота подъемной трубы, т. е. гидростатическое давление столба жидкости, подбирается таким, чтобы в нагревательных трубках происходил только нагрев раствора. Интенсивное парообразование начинается лишь при переходе раствора в подъемную трубу и сепаратор. Разность давлений столба жидкости в сепараторе и парожидкостной эмульсии в подъемной трубе обеспечивает естественную циркуляцию раствора. Чтобы уменьшить сопротивление циркуляционного контура, отношение сечения подъемной трубы к сечению греющих трубок принимают (с учетом увеличения о6ъема образующейся парожидкостной эмульсии) равным 1,5 ...2,0. В зависимости от длины трубок,

|

Скорость циркуляции в этих аппаратах ограничена. Для поддержания больших скоростей циркуляции необходима значительная разность температур греющего пара и раствора (до 20...25°С). Поэтому в них не всегда можно предотвратить образование накипи и кристаллов.

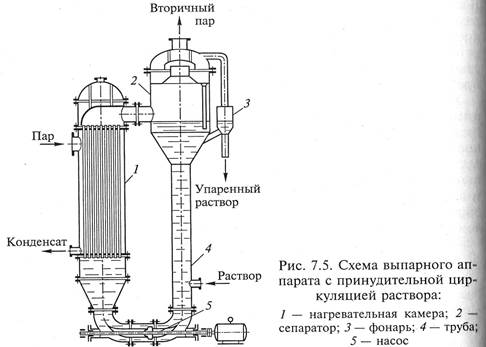

Выпарной аппарат с принудительной циркуляцией раствора (рис. 7.5) применяют для создания больших скоростей движения упариваемого раствора относительно теплопередающей поверхности. Наиболее часто в этом случае используются аппараты с выносной греющей камерой. Раствор прокачивается через нагревательную камеру 1, сепаратор 2 и обратную трубу 4 насосом 5 (центробежным или осевым). Осевой насос более эффективен, так как перекачивает большие массы жидкости при малом противодавлении. Питающий раствор подается в обратную трубу и смешивается с большим количеством циркулирующего раствора. Суспензию отводят через фонарь 3.

Сооружение и эксплуатация таких выпарных аппаратов дороже из-за высокой стоимости насоса и большого расхода энергии на перекачку. Оптимальная скорость циркуляции раствора по трубкам - 2...3 м/с.

При меньших скоростях возможно отложение соли на теплопередающей поверхности. Увеличение скорости циркуляции неэкономично из-за резкого возрастания гидравлического сопро

тивления контура, а следовательно, и большого расхода энергии га привод насоса. Кроме того, при скорости движения раствора выше 3,0...3,5 м/с становится заметным механическое истирание кристаллов (при упаривании растворов до появления твердой фазы).

Большие скорости циркуляции в этих аппаратах могут быть обеспечены при любой малой разности температур между конденсирующимся паром и циркулирующим раствором. Поэтому в них создаются наиболее благоприятные условия для предупреждения образования пристенных осадков.

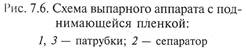

Выпарной аппарат с поднимающейся пленкой (рис. 7.6) состоит из кипятильных труб большой высоты (6...9 м), что позволяет выпаривать раствор от начальной до конечной концентрации за время одноразового прохода его через кипятильные трубы (без циркуляции).

Свежий раствор, подогретый до температуры кипения, подается в трубки снизу через патрубок 1 в днище аппарата. Закипая в нижней части трубок, раствор в виде парожидкостной эмульсии поднимается вверх, создавая кольцевой режим кипения почти по всей длине трубок.

Этот кольцевой режим обеспечивает большие значения коэффициента теплоотдачи.

|

Аппарат может работать при меньшей разности температур между греющим паром и раствором, чем выпарные аппараты с естественной циркуляцией раствора. Отсутствие циркуляции и большая скорость движения выпариваемого раствора по трубкам обусловливают небольшое время пребывания его в аппарате. Кипение в пленке, а не в объеме поднимающегося раствора, предупреждает об‑

|

разование пены. Поэтому применение данных аппаратов особенно целесообразно при выпаривании пенящихся растворов, а также растворов, не терпящих перегрева и чувствительных к длительному нагреванию. Недостатком этих аппаратов является то, что в них нужно поддерживать постоянный термо- и гидродинамический режимы, так как при недостаточной подаче раствора здесь возможно обсыхание стенок, что совершенно недопустимо из-за обрастания их слоем кристаллов, а при избыточной подаче – уменьшение концентрации упаренного раствора. Эти аппараты непригодны для упаривания кристаллизующихся растворов.

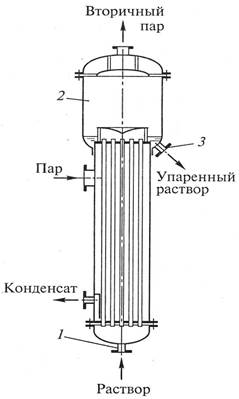

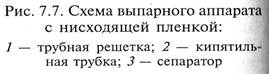

Выпарной аппарат с нисходящей (падающей) пленкой (рис. 7.7) используют обычно для растворов, чувствительных к длительному воздействию высоких температур. В этом аппарате раствор подается на верхнюю трубную решетку 1, откуда стекает в виде тонкой пленки по стенкам кипятильных трубок 2. Для создания тонкой устойчивой пленки в верхней части трубок установлены специальные распределяющие устройства. Упаренный раствор отделяется от вторичного пара в сепараторе 3. В этом аппарате кольцевой режим высоким значением коэффициента теплоотдачи существует по всей высоте греющих трубок, а время пребывания раствора в трубка еще меньше, так как пар увлекает за собой раствор, способствуя увеличению скорости стекания пленки.

Этот аппарат может работать при еще меньшей разности температур между конденсирующимся паром и раствором, чем выпарной аппарат с поднимающейся пленкой. В аппарате можно создать такой режим работы, при котором пар будет образовываться не на стенке, а на поверхности пленки со стороны парового пространства. В результате уменьшается опасность образования накипи и кристаллов, предупреждается пенообразование, облегчается сепарация вторичного пара.

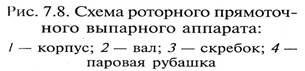

Роторный прямоточный аппарат (рис. 7.8) применяют для выпаривания нестойких к повышенным температурам вязких и пастообразных растворов. Внутри цилиндрического корпуса 1 аппарата, снабженного паровыми рубашками 4, вращается ротор, состоящий из вертикального вала 2 (расположенного по оси аппарата) и шарнирно закрепленных на нем скребков 3.

Выпариваемый раствор поступает в аппарат сверху, захватывается вращающимися скребками, под действием центробежной силы отбрасывается к стенкам аппарата и перемещается по их внутренней поверхности в виде пленки. Постепенно происходит полное выпаривание пленки, и на стенках аппарата образуется тонкий слой порошка или пасты, который снимается вращающимися скребками (зазор между наружной кромкой скребков и стенкой аппарата составляет менее 1 мм). Твердый или пастообразный продукт удаляется через специальный секторный затвор из днища аппарата.

В роторных прямоточных аппаратах достигается интенсивный теплообмен (до 15 000 Вт/(м2*К)) при небольшом уносе жидкости вторичным паром. В то же время роторные аппараты сложны в изготовлении и отличаются относительно высокой стоимостью

эксплуатации из-за наличия вращающихся частей, непригодны для использования в крупнотоннажных производствах.

|

Выпаривание при непосредственном соприкосновении раствора и теплоносителя осуществляют обычно с помощью то‑

почных газов или нагретого воздуха в аппаратах с металлическим кожухом, футерованным изнутри коррозионно-стойкими материалами, например диабазовой и керамической плиткой, кислотоупорным и шамотным кирпичом и т. д. Барботажные трубы, по которым поступают в раствор газы, изготавливаются из термосилида, графита и других коррозионностойких материалов.

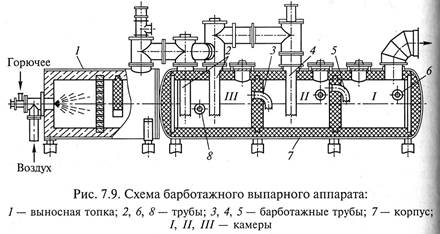

Барботажный аппарат для концентрирования серной кислоты (рис. 7.9) состоит из выносной топки 1 и горизонтального цилиндрического корпуса 7. Часть аппарата заполняется слабым раствором кислоты, подаваемой по трубе 6. Топочные газы поступают по трубам 2, концы которых погружены в раствор. При перемешивании раствора и теплоносителя происходит интенсивное испарение растворителя и частично кислоты. Из камеры III (третьей по ходу кислоты) газы поступают по барботажной трубе 3 в камеру II.

Для повышения температуры парогазовой смеси в эту камеру по барботажной трубе 4 подается дополнительно некоторое количество свежих топочных газов. Из камеры II газы вместе с парами кислоты и воды по барботажной трубе 5 направляются в камеру 1, где отдают теплоту на подогрев исходного слабого раствора кислоты. Упаренная кислота удаляется по трубе 8 из камеры III.

Противоток кислоты и газов позволяет лучше использовать теплоту топочных газов, но потери теплоты с отходящими газами весьма значительны. Кроме того, происходит большой унос газами капель кислоты, которые улавливаются в отдельном электрофильтре.

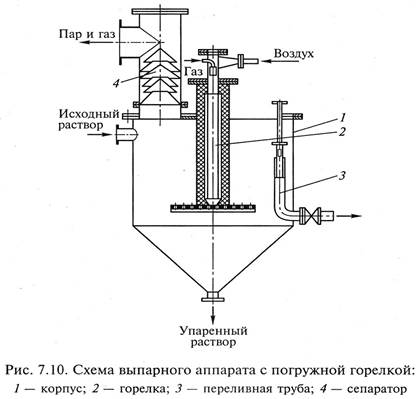

Выпарной аппарат с погружными горелками (рис. 7.10) применяют для более эффективного выпаривания. При барботаже нагретых газов через слой раствора создается значительная межфазовая поверхность и происходит перемешивание жидкости пузырьками газа. В результате достигается интенсивный теплообмен.

В плоской крышке корпуса 1 аппарата расположена одна (или несколько) горелка 2, погруженная в выпариваемый раствор. Уровень раствора в аппарате поддерживается постоянным с помощью переливной трубы 3.

Упаренный раствор отводится из конического днища аппарата, а выпадающие здесь кристаллы могут отсасываться посредством эрлифта. Парогазовая смесь отводится из пространства над жидкостью через сепаратор 4.

Для таких аппаратов обычно используют специальные горелки 6еспламенного горения, снабженные огнеупорной насадкой, которая в накаленном состоянии каталитически ускоряет процесс горения.

В барботажных выпарных аппаратах, работающих при непосредственном соприкосновении выпариваемого раствора и греющего агента, достигаются более высокие коэффициенты теплопередачи, чем при выпаривании через стенку.

Для изготовления выпарных аппаратов в качестве конструкционных материалов применяются углеродистые, кислотостойкие стали и медь.

Выпарные аппараты и отдельные элементы изготавливают из сталей, разрешенных к применению Госгортехнадзором: ВСт3сп, ВСт3Гпс, 06ХН28МДТ, 09Г2С, 16ГС1, 08Х18Г8Н2Т, 08Х22Н6Т, 08Х21Н, 12Х18Н10Т, 10Х17Н13М2Т.

Кроме того, применяют двухслойные стали с плакирующим слоем: 08Х13, 12Х18Н10Т, 10Х17Н13М2Т.

Для изготовления оболочек, соприкасающихся с морской водой, применяют двухслойную сталь Ст3 + 12Х18Н10Т; внутренние устройства аппаратов Выполняют из нержавеющей стали 12Х18Н10Т.

Детали аппаратуры, соприкасающиеся спором и конденсатом, изготавливают из углеродистой стали.

Для выпаривания высококонцентрированных растворов щелочи применяют чугунные выпарные аппараты с медными теплообменными трубами.

Дата добавления: 2015-08-14; просмотров: 8172;