Паровая и вакуумная системы пресса.

В прессе пар используется для увлажнения (пропаривания) изделия и обогрева нижней подушки. Пропаривание осуществляется через соответствующую камеру верхней подушки.

Вакуумная система обеспечивает отсос влаги из изделия в процессе ВТО. Отсос осуществляется через соответствующую камеру в нижней подушке.

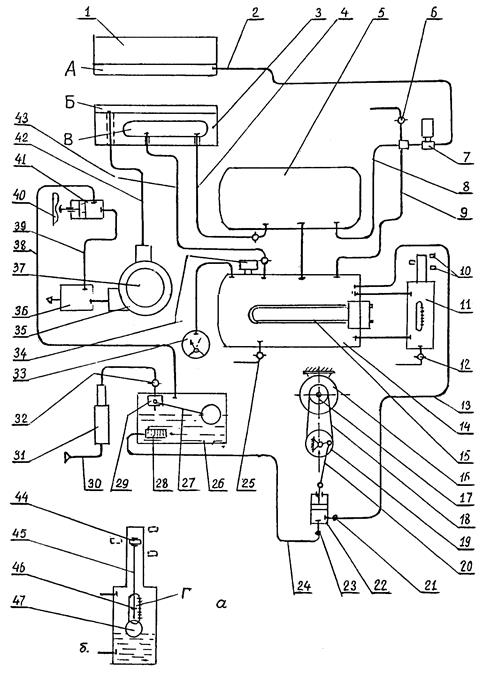

Пар вырабатывается в индивидуальном парогенераторе, который состоит из ряда гидропневматических устройств, соединенных трубопроводами. Работа парогенератора поясняется с помощью рисунка 3.

Для выработки пара используется вода из водопроводной сети. К ней подсоединяется трубопровод 30 (рисунок 13). Вода фильтруется фильтром предварительной очистки 31. При открытии трубопроводного крана 32 вода поступает в бак 26. Уровень заполнения бака регулируется клапаном 29 с помощью рычага 27 со специальной поплавковой камерой. Накопленная в баке 26 вода используется для подачи в паровой котел 14.

Подачу воды обеспечивает поршневой насос 22, который с помощью обратного клапана 23 трубопровода 24 соединен с баком 26. В баке размещен фильтр 28 для дополнительной очистки воды.

Поршень насоса приводится в движение кривошипно-ползунным механизмом 20. Движение кривошипу сообщает электродвигатель 16 с помощью шкива 17, клинового ремня 18 и шкива 19. Подаваемая насосом вода через обратный клапан 21и трубопровод 13 поступает в паровой котел 14.

Уровень воды в котле поддерживается уровнемером 11. Уровнемер представляет собой гидроцилиндр специальной конструкции (б), соединенный трубопроводами с котлом. В нем имеется смотровое окно Г с делениями для визуального контроля. В цилиндре размещается стержень 45 на нижнем конце которого закреплена поплавковая камера 47. На верхнем конусе стержня установлен цилиндрический вкладыш 44, изготовленный из ферромагнитного сплава. В средней части стержня крепится пластинка 46, служащая указателем при визуальном контроле уровня воды.

Слежение за уровнем воды в котле осуществляется в автоматическом режиме. Для этого используются ртутные переключатели 10 (а). По мере заполнения котла уровень воды в уровнемере повышается, стержень 45 поднимается. Вкладыш 44 своим магнитным полем воздействует на переключатели 10 нижнего, среднего и верхнего уровня. Все три переключателя установлены на разной высоте. Система управления электродвигателем 16 обеспечивает его отключение при достижении уровня верхней отметки. По мере расхода воды в котле уровень понижается и достигает средней отметки. Двигатель вновь включается и насос 22 пополняет расходованный объем воды.

Нагревание воды в котле 14 осуществляется термоэлектрическими нагревателями (ТЭН) 15. В котле установлено 6 ТЭНов, объединенных в две группы по 3 ТЭНа. При подключении к электрической цепи первой группы мощностью 4,2 кВт производительность котла составляет 6 кг/час. При необходимости могут быть включены одновременно две группы ТЭНов. В этом случае суммарная мощность нагревателей составляет 8,4 кВт и производительность котла повышается до 12 кг/час.

Выработанный пар аккумулируется в паровом баке 5. Максимальное давление пара – 0,5 МПа. Необходимое значение давления пара устанавливается на монометре 38 (рисунок 13), который выполняет одновременно и функцию регулятора. Монометр подключен к электрической цепи управления. При возникновении аварийной ситуации и повышении давления до 0,52…0,58 МПа срабатывает предохранительный клапан 34.

Для обогрева нижней подушки 3 пар из парового бака 5 по трубопроводу 4 подается в камеру В. Отдавая тепло, пар частично конденсируется. Конденсат по трубопроводу 43 поступает в котел 14.

Подача пара в камеру А верхней подушки 1 осуществляется по трубопроводам 8 и 2 и регулируется электропневматическим клапаном 7, который подключен к электрической цепи управления. При закрытом клапане 7 в трубопроводе 8 накапливается конденсат, который поступает в котел 14 по трубопроводу 9. Трубопроводный кран 6 позволяет при необходимости открыть доступ пара к другому технологическому оборудованию. Парогенератор может обеспечивать паром 5-6 электропаровых утюгов или 2-3 отпаривательных аппарата.

Рисунок 13 – Паровая и вакуумная системы пресса

Основным элементом вакуумной системы пресса является вентилятор 35, который посредством трубопровода 42 соединен с камерой Б нижней подушки 3. К выходной магистрали вентилятора присоединен влагоотделитель 36. Электродвигатель 37 конструктивно присоединен к корпусу вентилятора.

При включении электродвигателя 37 вентилятор создает разряжение в камере Б. Избыток влаги из полуфабриката через отверстия на рабочей поверхности нижней подушки поступает в камеру Б. Из камеры влага отсасывается вентилятором и попадает во влагоотделитель 36. Накопленная в нем вода удаляется поршневым насосом 41 по трубопроводам 39, 38 в бак 26.

Корпус поршневого насоса 41 установлен на корпусной пластине пресса. Шток поршня подпружинен и входит в контакт с кулачком 40, который прикреплен к вертикальному рычагу механизма привода подушки. При работе этого механизма обеспечивается движение поршня насоса 41 и перекачивание воды из влагоотделителя в бак 26.

Время включения электродвигателя 37 и продолжительность вакуумного отсоса задается электрической системой управления.

6.8. Машина 97-А кл.

Высокоскоростная машина 97-А кл. Оршанского завода «Легмаш» предназначена для стачивания тканей бельевой и костюмной групп из натуральных и искусственных волокон двухниточным челночным стежком.

Машина создана на базе машины 97 кл. и отличается от нее измененной конструкцией механизмов нитепритягивателя и двигателя ткани. Кроме того, в машине смонтирован сдвоенный шиберный насос, обеспечивающий принудительную подачу масла к трущимся деталям основных механизмов машины с одновременным удалением накапливающегося масла из передней части головки машины в поддон.

Техническая характеристика машины 97-А кл

Таблица 3

| Частота вращения главного вала, об/мин | До 5500 |

| Длина стежка, мм | |

| прямом направлении | До 4 |

| в обратном направлении | До 3,5 |

| Высота подъема лапки над уровнем игольной пластины, мм | До 6 |

| Максимальная толщина сшиваемых материалов, мм | |

| Иглы | Тип 3, группа В, № 75, 90, 100, ПО, 120 (ГОСТ 7322—55) |

| Нитки: хлопчатобумажные в шесть сложений | 8,5 текс X 3 X 2 (№ 118/3/2); 5,9 тексХ 3 X 2 (№ 170/3/2) ГОСТ 6309—73 |

| шелковые | 3,2 текс X 6 (№ 310/6); 3,2 тексХ 12 (№ 310/12) ГОСТ 10878—70 |

| Электродвигатель: напряжение, В | 220/380 |

| мощность, кВт | 0,27; 0,4 |

| частота вращения вала, об/мин |

Конструктивно-кинематическая схема машины показана на рис. 14 а. Главный вал расположен в шариковых подшипниках и вращается в направлении от работающего. Положение подшипников фиксируют разъемными пружинными кольцами, вставленными в кольцевые выточки обоймы подшипников.

Ступицы махового колеса и кривошипа упираются в торцы внутренних колец подшипников. Такое устройство исключает осевое перемещение главного вала.

Дата добавления: 2015-08-14; просмотров: 1448;