Транспортные способы проведения траншей

При транспортных способах проведения траншей породу перемещают с помощью железнодорожного, автомобильного, конвейерного или комбинированного транспорта. Выемку породы ведут механическими лопатами, реже драглайнами и многоковшовыми экскаваторами сплошным забоем на полное сечение траншеи или послойно.

|

Транспортные способы проведения траншей могут применяться в любых горно-геологических условиях. Однако необходимость использования транспорта удорожает стоимость проходки траншей и снижает производительность экскаваторов по сравнению с бестранспортными способами проведения траншей.

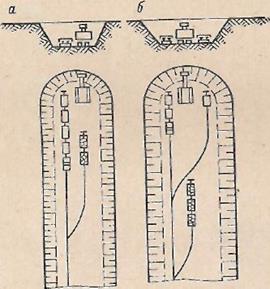

| Рис. 158. Схемы проведения траншей сплошным забоем механической лопатой с нижней погрузкой при железнодорожном транспорте. |

В зависимости от типа применяемых экскаваторов и способа экскавации различают следующие транспортные способы проведения траншей: сплошным забоем механической лопатой с нижней погрузкой; сплошным забоем механической лопатой с верхней погрузкой; сплошное проведение механической лопатой; сплошным забоем драглайном; сплошным забоем многоковшовыми экскаваторами.

Проведение траншей сплошным забоем м е х лопатой с нижней погрузкой в средсва железнодорожного транспорта обычно применяют при разработке скальных пород с использованием железнодорожного транспорта и экскаваторов с неудлиненным рабочим оборудованием. При этом способе железнодорожные пути располагают на подошве траншеи и доводят их до забоя. Так как экскаватор в забое траншеи может загрузить только один думпкар, составы перед погрузкой расформировывают и подают к экскаватору по одному вагону. Для этого на расстоянии 50—200 м от забоя тран-

шеи устраивают выставочный тупик (рис. 158, а), который служит для размещения груженых думпкаров и формирования их в составы. По мере продвижения экскаватора выставочный тупик переносят ближе к забою траншеи.

Организация работы транспорта при этом способе следующая. Порожний состав подают к экскаватору думпкарами вперед. После загрузки заднего думпкара состав отводят к выставочному тупику, на котором оставляют груженый вагон. Затем к экскаватору подают следующий думпкар, и операции повторяют. После загрузки последнего думпкара прицепляют груженые вагоны, и состав выводят из траншеи.

Сложные маневры транспорта в траншее вызывают значительные простои экскаватора в ожидании порожняка, что снижает его производительность по сравнению с работой в боковом забое на 40—50%.

о 6

Рис. 159. Схемы к определению ширины траншеи при проведении сплошным забоем с нижней погрузкой в думпкары.

Для уменьшения простоев экскаватора иногда применяют схему проходки с двумя тупиками в забое траншеи (рис. 158, б). В этом случае во время смены думпкаров в одном тупике экскаватор загружает думпкар, поданный в другой тупик. При такой схеме производительность экскаватора несколько повышается, но значительно увеличивается объем путевых и маневровых работ, возрастает ширина траншеи и ее объем.

Для увеличения скорости проведения траншеи ширину ее обычно принимают минимальной из условия размещения проходческого оборудования. Минимальная ширина траншеи понизу при одном погрузочном тупике (рис. 159, а)

bmia = RK + m+lmin + lT – 0,5l'T, м, (178)

где Rк — радиус вращения кузова экскаватора, м;

т — минимальный зазор между кузовом экскаватора и нижней бровкой борта

траншеи (0,4—0,6), м;

lmin — минимальное расстояние между осями экскаватора и железнодорожного

пути, м;

1Т — ширина транспортной полосы (при электровозной тяге в нее входит

также полоса, отводимая для установки опор контактной сети), м;

1'т — ширина земляного полотна пути, м.

Для экскаваторов типа ЭКГ-4 и стандартных думпкаров bmin = 18 ÷22 м. При использовании экскаваторов ЭГК-8 минимальная ширина траншеи возрастает до 26 м.

При погрузке на два тупика (рис. 159, б) минимальная ширина траншеи понизу

bmin = 2(lmin+lT-0,5l'т), м. (179)

В этом случае для экскаватора ЭКГ-4 bmin = 25 м.

Проведение траншей сплошным забоем м е ханической лопатой с нижней погрузкой

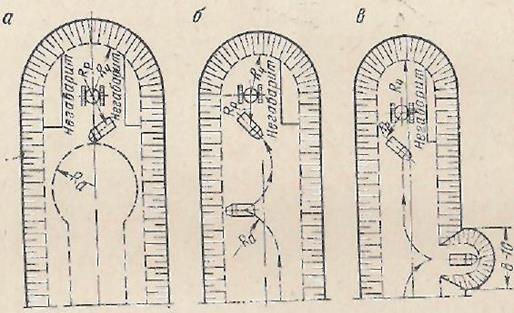

Рис. 160. Схемы подачи автосамосвалов под погрузку в забой

траншеи.

в автосамосвалы позволяет значительно улучшить покаг затели проходческих работ. Сокращается время простоев экскаваторов в ожидании порожняка, возможно сокращение времени рабочего цикла экскаватора за счет уменьшения угла поворота экскаватора на погрузку. Производительность экскаватора в этом случае обычно составляет 80—90% производительности его при работе в боковом забое.

Применение автотранспорта для проведения траншей целесообразно даже тогда, когда он не является основным видом карьерного транспорта. При этом автосамосвалы могут применяться в комбинации с железнодорожным или другими видами транспорта.

При автомобильном транспорте применяют следующие схемы подачи автосамосвалов в забой траншеи под погрузку: кольцевую, тупиковую и тупиковую с нишами.

При кольцевой схеме подачи автосамосвалов под погрузку (рис. 160, а) достигается наиболее высокая производительность экскаваторов (коэффициент использования составляет 0,75—0,90) и автотранспорта, но вместе с этим несколько увеличивается ширина тран-

шеи и, следовательно, объем проходческих работ. Минимальная ширина дна траншеи при этой схеме

bmin = 2(Ra + 0,5ba + m), м, (180)

где Ra — минимальный радиус поворота автосамосвала, м;

ba — ширина кузова автосамосвала, м;

т — минимальный зазор между автосамосвалом и нижней бровкой

траншеи (0,4—0,6), м.

При использовании автосамосвалов с минимальным радиусом поворота 11—12 м ширина траншеи понизу должна быть не менее 25-27 м.

При использовании автосамосвалов с минимальным радиусом поворота 11—12 м ширина траншеи понизу должна быть не менее 25-27 м.

Несмотря на увеличение объема траншеи, стоимость проходческих работ в результате высокой производительности экскаваторов и автосамосвалов при кольцевой схеме наименьшая.

| Рис.161. Схема проведения траншеи механической лопатой с верхней погрузкой. |

При тупиковой схеме подачи автосамосвалов под погрузку (рис. 160, б) коэффициент использования экскаваторов снижается до 0,5—0,8, но уменьшается ширина траншей, что позволяет увеличить скорость ее проведения. Для автосамосвалов с радиусом поворота 11 — 12 м минимальная ширина дна траншеи при этой схеме составляет 20—22 м и определяется по формуле

bmin = Ra + 0,5ba + 0,5la + 2m, (181)

где la — длина автосамосвала, м.

При необходимости проведения более узких траншей (15—17 м) в бортах траншеи через каждые 50—60 м устраивают ниши для разворота автомашин (рис. 160, в). Из-за сложности проходческих работ эту схему применяют в редких случаях.

К основным преимуществам проведения траншеи сплошным забоем механическими лопатами с нижней погрузкой относят: возможность проведения траншеи сразу на полное сечение, что позволяет в отдельных случаях начать вскрышные или добычные работы до окончания проходческих работ; возможность использования экскаваторов с нормальными рабочими параметрами; взаимозаменяемость проходческого и эксплуатационного оборудования.

Недостатками этого способа проведения траншей являются: большой объем маневров и стгутезых работ при железнодорожном транспорте, что снижает производительность экскаваторов; сложность размещения оборудования в траншее.

Несмотря на указанные недостатки, этот способ является основным при проведении траншей в скальных породах.

Проведение транше й сплошным забоем м е ханической лопатой с верхней погрузкой (рис. 161) применяется при наличии механических лопат с удлиненным рабочим оборудованием и железнодорожном, реже автомобильном или конвейерном транспорте.

Преимуществом проведения траншей этим способом является нормальное обеспечение экскаватора порожняком, что позволяет значительно повысить его производительность и увеличить скорость проведения траншеи. При железнодорожном транспорте этот способ обычно является наиболее рациональным.

Размеры поперечного сечения траншеи при верхней погрузке зависят от рабочих параметров экскаваторов, размеров транспортных сосудов и физико-механических свойств пород.

Максимально возможная глубина траншеи Нтах определяется из условия

Hmax ≤ Hp.max – ht – h3, м, (182)

где Нр.мах — максимальная высота разгрузки экскаватора, м;

hT — высота транспортного сосуда от кровли уступа, м;

h3 — безопасный зазор между открытым днищем ковша и верхней кромкой

стрелы экскаватора иногда увеличивают до 55—60°.

Максимальная глубина траншеи при применении экскаваторов ЭВГ-4 составляет 12 м, при экскаваторах ЭВГ-6 18 м.

Наибольшая ширина траншеи понизу зависит от величины радиуса черпания экскаватора на уровне стояния Лч. у и определяется по формуле

bmax = 2Rч.у., м (183)

Она составляет 22 м для экскаватора ЭВГ-4 и 27,2 м — для ЭВГ-6. Наибольшая ширина траншеи понизу должна удовлетворять также условию

bmax≤ 2(Rp-Hctgα – c - 0,5d), м, (184)

где Rp — радиус разгрузки при фактической высоте разгрузки, м;

Н — глубина траншеи, м;

α — угол откоса борта траншеи, град;

с — безопасное расстояние от верхней бровки уступа до транспортной полосы

(2,5—3), м;

d — ширина транспортной полосы, м.

Наименьшая ширина траншеи понизу зависит от размеров экскаваторов и определяется по формуле

bmin = 2(RK + m), м (185)

где RK — радиус вращения кузова экскаватора, м;

т - минимальный зазор между кузовом экскаватора и нижней бровкой борта траншеи (0,5—1), м.

Наименьшая ширина траншеи понизу для экскаваторов ЭВГ-4 составляет 15—16 м, для ЭВГ-6 21-22 м.

Наименьшая ширина траншеи понизу для экскаваторов ЭВГ-4 составляет 15—16 м, для ЭВГ-6 21-22 м.

| Рис. 162. Схема послойной проходки траншеи. |

Послойную п р о ходку траншейприменяют при использовании карьерных механических лопат для верхней погрузки в средства железнодорожного транспорта.

Рис.163. Схема проведения траншеи роторным экскаватором с погрузкой в думпкары.

Поперечное сечение траншеи при этом способе по высоте и ширине делят на ряд отдельных заходок, которые последовательно отрабатывают экскаватором (рис. 162). Сначала экскаватор отрабатывает заходку i, производя погрузку составов, расположенных на пути А.

После отработки первой заходки на всю длину траншеи рельсовый путь переносят из положения Л в положение Б на подошву пройденной заходки, и экскаватор отрабатывает заходку 2. Остальные заходки 3, 4 отрабатывают аналогично.

При скоростной проходке траншеи одновременно в работе могут находиться несколько экскаваторов, каждый из которых отрабатывает

отдельную ваходку и производит погрузку на отдельный железнодорожный путь.

Высота каждого слоя h1, h2 , h3 определяется рабочими параметрами экскаватора. При железнодорожном транспорте максимальная высота слоя для экскаватора ЭКГ-4 составляет 3—3,2 м, для ЭКГ-8 4,5—4,7 м. Траншеи глубиной 10 м экскаватором ЭКГ-4 обычно проходят в четыре слоя.

При послойной проходке траншей использование экскаваторов приближается к их использованию в боковом забое, значительно повышается скорость проведения траншей. Однако наряду с этим в несколько раз увеличивается объем путевых работ и повышается  стоимость проходки траншей.

стоимость проходки траншей.

Проведение траншей сплошным забоем драглайном с погрузкой в средства транспорта обычно применяется в мягких породах, разрабатываемых без применения буровзрывных работ. Драглайны с емкостью ковша 3—6 м3 можно применять также в хорошо разрыхленных взрывом полу скальных породах.

| Рис. 164. Схема проведения траншеи цепным экскаватором с нижним черпанием с погрузкой в думпкары. |

Большие, по сравнению с механическими лопатами, рабочие параметры драглайнов позволяют проводить сплошным забоем траншеи значительной глубины в сухих и обводненных породах без предварительного их осушения. Недостатком этого способа проведения траншей является увеличение продолжительности рабочего цикла экскаватора из-за необходимости наводки ковша над транспортным сосудом.

Траншею проводят торцовым, реже боковым забоем. Преимуществом торцового забоя является большая ширина траншеи (до 1,8 Rч мах), меньший угол поворота экскаватора при разгрузке, возможность проведения траншей с крутыми откосами их бортов. При работе боковым забоем породу можно перемещать на большее расстояние от оси траншеи.

Проведение траншей многоковшовыми экскаваторами применяют в мягких породах на тех карьерах, где эти экскаваторы являются основным вскрышным или добычным оборудованием.

Для проведения траншей обычно используют роторные экскаваторы (рис. 163), реже цепные на гусеничном ходу с нижним черпанием (рис. 164).

При проходке траншей многоковшовыми экскаваторами породу грузят в думпкары или на ленточные конвейеры. В отдельных случаях используют консольные отвалообразователи или транспортно-отвальные мосты.

Дата добавления: 2015-07-14; просмотров: 9795;