Свечи зажигания

Искровая свеча зажигания является исполнительным механизмом системы зажигания двигателей внутреннего сгорания с принудительным воспламенением рабочей смеси.

При работе свеча подвержена высоким тепловым, механическим, электрическим и химическим воздействиям. Так, например, температура газовой среды в камере сгорания современного двигателя в течение цикла колеблется от 70 до 2500° С, а максимальное давление цикла достигает (50 - 60) 105 Па. Напряжение между между электродами свечи составляет 10—20 кВ. При использовании бедной смеси в целях повышения экономичности двигателя необходимо для надежного зажигания увеличить зазор в искровом промежутке до 1—1,2 мм, следовательно, напряжение пробоя в свече возрастет до 40 кВ и более. Величина зазора — это компромисс, который достигается в процессе разработки и испытания конкретного двигателя. Больший зазор потребует увеличенного напряжения, что в свою очередь сократит продолжительность искры. Так как

tр = 2Wр/UрIр,

где tр – время действия искры, Wр – энергия запасенная в катушке зажигания, Uр – напряжение на свече, Iр – ток разряда.

Меньший зазор позволит получить искру большей длительности. Продолжительность искры критична для холодного запуска двигателя и для воспламенения бедных смесей. С другой стороны, зазор свечи должен быть как можно больше, чтобы гарантировать надежное воспламенение смеси. В настоящее время используется зазор 0,6—1,2 мм.

Свеча должна быть герметичной, так как прорывающиеся через нее газы будут перегревать изолятор. Для форсированных двигателей используют свечи с керамикой, содержащей 95% окиси алюминия. Материал электродов должен иметь хорошую коррозионную и эрозионную стойкость, теплопроводность, жаростойкость, пластичность. Центральные электроды из хромотитановой (13Х25Т) или хромониклевой (Х20Н80) сталей.

Для бокового электрода применяют никель-марганцевый сплав НМц5. Остальные детали свечи (корпус, контактная головка, теплоотводящая шайба, уплотнительное кольцо) изготовляют из конструкционных сталей. Для двигателей с низкими литровыми мощностями срок службы свечи составляет 70—80 тыс. км, для современных форсированных двигателей 15—20 тыс. км, а для двухтактных двигателей — 8 тыс. км.

В случае неполного сгорания топливной смеси происходит отложение токопроводящего нагара на тепловом конусе свечи. При этом в результате возникновения тока утечки напряжение, развиваемое катушкой зажигания, уменьшается и может оказаться равным пробивному напряжению свечи, что приведет к перебоям в зажигании. Однако при нагреве теплового конуса до температуры 400—500°С происходит самоочищение от нагара. Для быстрого нагрева теплового конуса до температуры самоочищения он должен быть достаточно длинным. С другой стороны, при работе двигателя на полной мощности температура теплового конуса и электродов не должна превышать 850—900° С, так как может возникнуть самопроизвольного зажигания от накаленных частей свечи. Калильное зажигание возникает раньше искрообразования между электродами свечи и характеризуется резким возрастанием температуры и давления газов, падением мощности. Калильное зажигание является неуправляемым процессом, приводящим к серьезным поломкам двигателя: прогару поршня; поломке коленчатого вала и т. п.

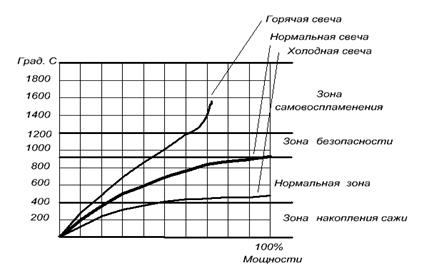

Таким образом, температура теплового конуса свечи должна находиться в пределах 400—900° С. На рис.21.1. показано, изменение температуры электрода от выходной мощности двигателя.

Рис.21.1. График изменение температуры электрода свечи от выходной мощности двигателя.

Поскольку условия работы свечи в различных двигателях существенно различаются, а пределы температур практически одинаковые, то невозможно создать свечу одинаково хорошо работающую на всех двигателях.

Свеча, предназначенная для двигателя с умеренным тепловым режимом, имеет длинный тепловой конус, затрудняющий отвод теплоты от его конца. Изолятор такой свечи получает большое количество теплоты и плохо охлаждается, поэтому его температура будет достаточно высокой (выше температуры самоочищения). Такую свечу принято называть «горячей». И наоборот, свеча, предназначенная для форсированного двигателя с высокой литровой мощностью (в л. с./л), имеет короткий тепловой конус, обеспечивающий хорошую теплопередачу. Изолятор в этом случае будет получать от двигателя меньшее количество теплоты, лучше охлаждается и не будет перегреваться при работе. Такую свечу называют «холодной».

При установке «горячей» свечи на скоростной форсированный двигатель неизбежно возникнет калильное зажигание, а на изоляторе «холодной свечи», поставленной на тихоходный двигатель с низкой степенью сжатия, будет откладываться нагар, шунтирующий искровой промежуток свечи. Тепловую характеристику свечи оценивают калильным числом.

Калильное число свечи - это отвлеченная величина, пропорциональная среднему индикаторному давлению, при котором во время испытания свечи на специальной моторной установке возникает калильное зажигание. В настоящее время введен следующий ряд калильных чисел: 8, 11, 14, 17, 20, 23, 26. Меньше калильное число свечи – меньше давление, при котором возникает калильное зажигание (более горячая свеча).

При подборе свечи к двигателю необходимо учитывать реальные условия эксплуатации автомобиля. С этой целью автомобиль испытывают в характерных условиях и режимах эксплуатации со свечами, имеющими различные калильные числа. Оптимальной является свеча, у которой температура конца теплового конуса 400 < tTK <900° С.

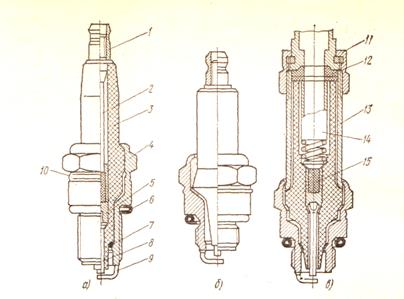

Свеча (рис. 125, а) состоит из металлического корпуса 4с резьбой для ввертывания в головку цилиндра. В корпусе 4закреплен изолятор 3, внутри которого проходит контактный стержень 2,оканчивающийся гайкой 1в верхней части и центральным электродом 8в нижней.

Рис. 125. Свечи зажигания:

а) с изолятором из материала синоксаль;

б) с изолятором из материала уралит; в) экранированная;

1 контактная головка; 2контактный стержень; 3изолятор; 4 корпус;

5 электропроводный стеклогерметик; 6 уплотнительное кольцо;

7 теплоотводящая шайба; 8 центральный электрод; 9 боковой электрод;

10 термоосадочный поясок; 11 гайка; 12 уплотнительное кольцо; 13 экран; 14 контактное устройство; 15 контактный стержень

Во многих современных конструкциях свечей центральный электрод 8и контактный стержень 2разделены электропроводным стеклогерметиком 5.Для лучшего сцепления на нижней части контактного стержня выполнена сетчатая накатка. К торцу корпуса приварен боковой электрод 9.Между коническими посадочными местами изолятора и корпуса устанавливают уплотнительную (теплоотводящую) стальную шайбу 7. Под свечу подкладывают уплотнительное кольцо 6.

Герметизация изолятора по корпусу в одних конструкциях достигается опресовкой талька (рис. 125, б) с последующей завальцовкой буртика корпуса, а в других применением более прогрессивного способа с использованием термоосадки корпуса. После завальцовывания буртика корпуса термоосадочный поясок 10 нагревается током высокой частоты до температуры 700— 800°С, после чего спрессовывается при усилии (20-25) 103 Н.

В соответствии с ГОСТ 2043—74 введена следующая маркировка свечей. Первая буква обозначает резьбу на корпусе (А соответствует резьбе

М14 х 1,25, М—М18 х 1,5); одна или две цифр, следующие за буквой, выражают калильное число свечи. Затем указывается буквенное обозначение длины резьбы (Н - 11мм, Д -19 мм). Следующая буква В соответствует выступанию корпус теплового конуса. Последняя буква Г обозначает герметизацию изолятора по центральному электроду термоцементом. Длину резьбовой части корпуса 12 мм, отсутствие выступания теплового конуса изолятора за торец корпуса и герметизацию каким-либо иным материалом, кроме термоцемента, не обозначают. Например, свеча зажигания марки А20ДВ (ГОСТ 2043—74) имеет резьбу М14 х 1.25, калильное число 20 единиц, длину резьбовсн части корпуса 19 мм, выступающий тепловой конус, а соединение изолятор центральный электрод герметизировано не термоцементом, а иным материалом. Изолятор свечи является основной ее частью, и от свойстз материала изолятора зависят свойства и характеристики свечи. Изоляторы свечей отечественного производства изготовляют из керамики на основе окиси алюминия Аl2О3. При изготовление свечей для двигателей с умеренным тепловым режимом используют керамический материал уралит, содержащий 75% окиси алюминия.

Дата добавления: 2015-08-14; просмотров: 2658;