Основные дефекты непрерывнолитых заготовок

ЛЕКЦИЯ №19

Дефектом непрерывнолитой заготовки принято считать отклонение от предусмотренного техническими условиями качества заготовки или металлопродукции, которое частично или полностью нарушает совокупность технологических или эксплуатационных свойств изделия (сплошность, химический состав, структура и т.п.).

Отдельные дефекты непрерывнолитой заготовки могут быть идентифицированы уже непосредственно при их визуальном осмотре, а для определения остальных необходимо отбирать из заготовок специальные образцы. Порядок отбора проб и классификация дефектов регламентируются техническими условиями, которые могут изменяться в зависимости от сечения заготовки, ее назначения и т.п. Технические условия для непрерывнолитой заготовки, которая является полупродуктом, могут отличаться в различных странах и компаниях.

Между тем большое количество непрерывнолитых заготовок, которое получается в процессе разливки, практически исключает возможность тщательного осмотра всех заготовок в силу целого ряда технических трудностей. Поэтому в металлургической практике большое применение получили способы выборочного контроля непрерывнолитой заготовки, методика которых базируется на большом практическом опыте и законах статистики.

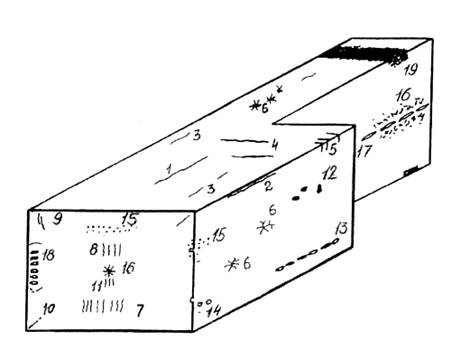

Все дефекты, встречающиеся в непрерывнолитых заготовках, можно условно разделить на следующие группы (рис.19.1):

-дефекты геометрической формы заготовки;

-поверхностные и подповерхностные дефекты;

-внутренние дефекты, которые располагаются внутри тела заготовки.

К числу основных дефектов непрерывнолитых заготовок следует отнести: дефекты геометрической формы, поверхностные продольные, поперечные и паукообразные трещины, внутренние трещины, дефекты в сердцевине слитка, поры и участки шлаковых включений и т.п.

Рис.19.1. Схематическое представление основных видов дефектов непрерывнолитой заготовки:1-глубокие продольные трещины на поверхности; 2-продольные трещины в зоне кромок; 3-короткие продольные трещины; 4-поперечные трещины по грани; 5-поперечные трещины в кромках; 6-паукообразные (звездообразные) трещины; 7, 8-внутренние трещины в продольном направлении; 9-угловые внутренние трещины; 10-угловые трещины; 11-осевые трещины; 12-поры и участки шлаковых включений на поверхности; 13-поры и шлаковые включения в виде гнезд, расположенных в продольных дорожках; 14-поры по всей поверхности слябов; 15-неметаллические включения на поверхности и подповерхностью; 16-осевая ликвация; 17-осевая пористость; 18-подповерхностные дефекты; 19-пояса и завороты

Общая характеристика основных видов дефектов геометрической формы и поверхности непрерывнолитой заготовки обобщена в табл.19.1.

Дефекты геометрической формы наиболее ярко проявляются для сортовой заготовки. Главным из них является ромбичность (рис.19.2).

Рис.19.2. Ромбичность сортовой заготовки (квадрат 150х150 мм)

Образование трещин в непрерывнолитой заготовки может быть вызвано различными причинами: низкими пластичностью и прочностью твердого каркаса при высоких температурах, металлургическими особенностями процесса кристаллизации, ферростатическим давлением, которое испытывает твердая оболочка слитка, температурными напряжениями, трением при изгибе-разгибе, механическими нагрузками и деформациями и пр. Если суммарная нагрузка создает в твердом каркасе напряжения, превышающие критические, то в процессе затвердевания развиваются трещины.

При этом для затвердевания поверхностных слоев заготовки характерны сильные перепады температур и интенсивный массо- и теплоперенос. В местах искажения температурных полей, как правило, также образуются поверхностные дефекты в виде трещин.

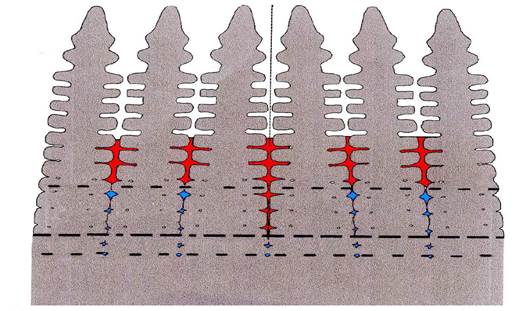

Поверхностные дефекты в значительной степени определяются механическими характеристиками формирующейся стальной оболочки. Поскольку твердая корочка состоит из жидко-твердой фазы и полностью твердого каркаса (рис.19.3), его механика достаточно сложна.

Рис.19.3. Схема микроструктуры оболочки твердого каркаса с дендритными зернами

В поперечном направлении жидко твердый каркас практически не имеет прочности. Причину данного явления следует искать в присутствии в междендритном и межзеренном пространстве жидких пленок с нулевым сопротивлением сдвигу. Можно условно считать, что твердая оболочка состоит из пяти зон, отличающихся своей морфологией и механическими характеристиками:

-зона свободного вытекания жидкости из междендритного пространства;

-зона ограниченного вытекания («невытекания») жидкости из междендритного пространства и образования участков жидкой пленки (отмечен красным);

- участок жидких вкраплений в твердых зернах (отмечен синим) и пленок по границам зерен;

-участок жидких вкраплений капель в твердых зернах и на их границах;

-полностью затвердевший участок твердого каркаса.

При этом определенную прочность имеет только участок с твердой фазой. Основные виды поверхностных трещин приведены на рис.19.4-19.8.

Рис.19.4. Продольная угловая трещина на слябе

Рис.19.5.Продольная трещина посередине широкой грани сляба

|

Рис.19.6. Угловые поперечные трещины (сляб)

Рис.19.7. Поперечные трещины по широкой грани сляба

Рис.19.8. Наплыв металла вследствие поперечной трещины в кристаллизаторе

|

Появление газовых пор на поверхности заготовки (небольшие углубления сферической формы) обычно обусловлено повышенной влажностью ШОС или повышенным расходом или влажностью масла, подаваемого при разливке открытой струей (рис.19.9).

Рис.19.9. Поры и газовые пузырьки в поверхностном слое

Паукообразные (звездообразные) трещины (рис.19.10) характерны, прежде всего, для перитектического класса сталей (содержание углерода 0,12-0,18%). Они представляют собой тонкие трещины длиной несколько миллиметров в виде расходщимися лучами «звезд» и т.п.

|

Рис.19.10. Паукообразные трещины

Они образуются под поверхностью непрерывнолитой заготовки, что затрудняет их визуальное обнаружение непосредственно после охлаждения.

Однако при последующей прокатке они раскатываются в трещины или разрывы, что приводит к дефектам металлопродукции. На практике для сталей, подверженных появлению паукообразных трещин, осуществляется дополнительный контроль заготовок посредством механической зачистки поверхности (например, «змейкой»), глубиной 1-2 мм.

Поскольку формирование паукообразных трещин происходит в кристаллизаторе, то наиболее эффективным средством их подавления является применение ШОС, которые несколько снижают отвод тепла от твердой корочки.

Общая характеристика внутренних дефектов непрерывнолитой заготовки обобщена в табл.19.2. Фактически эта группа дефектов находится в прямой взаимосвязи с процессами затвердевания заготовки, которые были рассмотрены нами ранее. При этом проявление этих дефектов, как правило, связано с отклонением качества стали или процессов литья от номинальных.

Таблица 19.1. Общая характеристика дефектов формы и поверхности непрерывнолитой заготовки

| Наименование дефекта | Описание дефекта | Причины возникновения | Меры по предупреждению |

| 1.Ромбичность | Профиль поперечного сечения имеет форму ромба | Напряжения в корке заготовки из-за неравномерного отвода тепла в кристаллизаторе, износ рабочих стенок и отклонения геометрических параметров кристаллизатора | Равномерный теплоотвод, контроль геометрии гильзы кристаллизатора, контроль работы форсунок в зоне вторичного охлаждения |

| 2.Раздутие (выпуклость) | Бочкообразность поперечного сечения | Высокая скорость или температура разливки, недо-статочное охлаждение гильзы кристаллизатора, неудовлет-ворительная настройка правильно-тянущей клети | Соблюдение температур-ного и скоростного режима разливки, режимов охлаж-дения, контроль геометри-ческих параметров кристаллизатора |

| 3.Продольная угловая трещина | Трещина, проходящая вдоль оси заготовки | Износ донной части кристал-лизатора, неравномерное ох-лаждение заготовки в кристал-лизаторе, повышенная темпе-ратура стали в промковше, высокое содержание вредных примесей (S, P, Sn, Pb, Sb) | Контроль за геометричес-кими параметрами крис-таллизатора, поддержание оптимальной температуры разливки, ограничение содержания вредных примесей и пр. |

| 4.Продольная трещина посередине грани | Трещина, проходящая по середине широкой грани | Неравномерное охлаждение по ширине сляба | Контроль распределения воды по ширине сляба в ЗВО |

| 5.Поперечные трещины | Трещина, проходящая по боковой поверхности граней поперек продольной оси заготовки | Неравномерное затвердевание заготовки, повышенное тре-ние слитка в кристаллизаторе, действие циклических надры-вов оболочки при качании кристаллизатора, зависание слитка в кристаллизаторе | Соблюдение темпера-турного интервала разлив-ки, контроль за состоянием кристаллизатора, соблюде-ние режимов вторичного охлаждения, соблюдение режимов смазки и пр. |

| 6.Поры | Углубления или полые пространства на поверхности заготовки | Избыточная влажность или избыточное количество сма-зочного масла с завышенным кислотным числом, газовыде-ление из смазочного матери-ала у края кристаллизатора | Регламентированное использование смазочного материала, обеспечение требуемой раскисленности стали |

| 7.Следы качания крис-таллизатора | Надрывы оболочки заготовки в виде поперечных углублений | Неправильный выбор режимов качания кристаллизатора, смаз-ки, температуры разливки, а так-же неправильная настройка поддерживающих роликов | Соблюдение оптимального режима возвратно-посту-пательного движения крис-таллизатора, контроль за состоянием кристаллизатора |

| 8.Загрязнения на поверхности заготовки | Скопление неме-таллических включений в виде частично залитых металлом частицах шлака | Размыв огнеупоров ковша, затягивание шлака из промковша, всплывшие из металла продукты вторичного окисления | Соблюдение технологии внепечной обработки ста-ли, применение огнеупо-ров высокого качества и качественной ШОС в кристаллизаторе |

| 9.Паукообраз-ные трещины | Расходящиеся от центра тонкие трещины | Внутренние напряжения вследствие местного экстре-мального периодического пере-охлаждения или разогрева поверхности заготовки | Использование специаль-ных ШОС в совокупности с равномерной подачей во-довоздушной смеси в зоне вторичного охлаждения |

Таблица 19.2. Общая характеристика дефектов макроструктуры непрерывнолитой заготовки

| Наименование дефекта | Описание дефекта | Причины возникновения | Меры по предупреждению |

| 1.Осевая пористость | Поры различного размера, локализо-ванные вблизи теплового центра заготовки | Неправильный выбор режимов разливки, в том числе и высокий уровень перегрева стали в промковше и неравномерное охлаждение заготовки | Уменьшение перегрева стали в промковше, обеспечение большей температурной однородности стали по длине промковша |

| 2.Осевая химическая неоднородность | На продольных темплетах наблю-дается в виде отдельных точек, сплошного шнура или V–образных участков повышен-ной травимости | Температурная усадка стали, высокий уровень перегрева стали в промковше, повышенное содержание ликвирующих элементов (C, S, P) | Уменьшение перегрева стали в промковше, обеспечение большей температурной однород-ности стали по длине промковша, снижение содержания серы и фосфора в стали |

| 3.Осевые трещины | Чаще всего имеют «паукообразный» вид | Вследствие термических напряжений, возникающих при неправильном выборе режимов в зоне вторичного охлаждения | Оптимизация режимов подачи воды в зоне вторичного охлаждения, повышение однородности водовоздушной смеси |

| 4.Трещины, перпендику-лярные гра-ням, угловые трещины | Нитевидные потемнения повышенной травимости по контуру заготовки | Вследствие термических напряжений, возникающих при неправильном выборе режимов в зоне вторичного охлаждения и искажения профиля заготовки | Оптимизация режимов охлаждения заготовки, выбор рациональных смазок или шлакообразующих смесей |

| 5.Деформационные трещины | В поперечном сече-нии имеют вид гнез-дообразного скопле-ния трещин или полос повышенной трави-мости; продольном – слой трещин при-мерно одной длины | Вследствие деформации заготовки в 2-х фазном состоянии роликами зоны вторичного охлаждения и разгиба | Контроль установки роликов зоны вторичного охлаждения и разгиба |

| 6.Точечная неоднородность | Точечные скопления ликватов вблизи поверхности преиму-щественно по стороне меньшего радиуса | Вследствие нарушения режимов раскисления стали, неправильно выбранного расходом или состава шлакообразующей смеси, разрушения огнеупоров и пр. | Оптимизация условий раскисления стали, защита от вторичного окисления, продувка стали аргоном, использование качествен-ных огнеупоров и смесей |

| 7.Внеосевая химическая неоднородность | Полоса более свет-лая, чем основной фон серного отпе-чатка или полоса пониженной трави-мости | Наблюдается при использо-вании электромагнитного перемешивания металла или при нестабильной технологии литья | Оптимизация режимов электромагнитного пере-мешивания и выбор места его приложения |

| Макроструктура сортовой заготовки (ромбичность 7 мм) | Макроструктура сортовой заготовки (правильная геометрическая форма) |

| Осевая усадочная пористость заготовки (продольный темплет) | Газовая пористость заготовки |

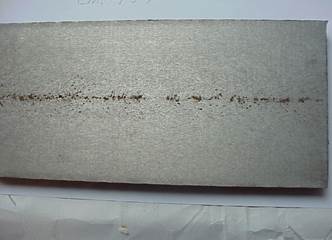

Серный отпечаток продольного сечения сортовой заготовки с ликвационными дефектами (на верхней грани – ужимина, связанная с усадкой)

Контрольные вопросы

Что принято считать дефектом непрерывнолитой заготовки?

| <== предыдущая лекция | | | следующая лекция ==> |

| Доведення. | | | ФРАЗЕОЛОГИЗМЫ |

Дата добавления: 2015-08-14; просмотров: 4659;