ШПОНОЧНЫЕ, ШЛИЦЕВЫЕ, ПРОФИЛЬНЫЕ И ШТИФТОВЫЕ СОЕДИНЕНИЯ

Шпоночные, шлицевые и профильные соединения широко используют в конструкциях машин для передачи вращения от вала к ступице зубчатого колеса, шкива, звездочки и т. п.

§ 1. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

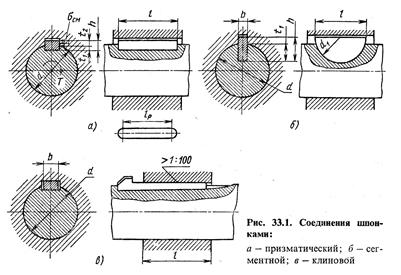

Общие сведения.Соединение двух соосных цилиндрических деталей (вала и ступицы) для передачи вращения между ними осуществляется с помощью шпонки — специальной детали, закладываемой в пазы соединяемых деталей (рис. 33.1). Иногда шпонки используют в качестве направляющих для осевого перемещения ступицы по валу (направляющие шпонки).

В машиностроении применяют ненапряженные соединения (с помощью призматических и сегментных шпонок, рис. 33.1, а, б) и напряженные соединения (с помощью клиновых шпонок, рис. 33.1, в). Шпонки этих типов стандартизованы, их размеры выбирают по ГОСТ 23360—78, ГОСТ 24071-80 и ГОСТ 24068-80.

Простота конструкции, невысокая стоимость изготовления, удобство сборки и разборки обеспечивают широкое использование соединений во всех отраслях машиностроения.

Однако отсутствие взаимозаменяемости и, как следствие, необходимость ручной пригонки или подбора ограничивают использование соединений в машинах крупносерийного и массового производства. Не рекомендуется применение соединений для быстровращающихся валов ответственного назначения из-за сложности обеспечения концентричной посадки сопрягаемых деталей. Эти два недостатка соединений являются основными. Широко применяются соединения с призматическими шпонками. Такие соединения в сравнении с напряженными более технологичны (легкий монтаж и демонтаж) и обеспечивают лучшее центрирование деталей. Во многих случаях соединение деталей осуществляют с натягом.

Призматические шпонки имеют прямоугольное сечение с отношением высоты к ширине от h/b = 1 (для валов диаметром до 22 мм) до h/b = 0,5 (для валов больших диаметров). Рабочими у призматических шпонок являются боковые узкие грани. В радиальном направлении предусмотрен зазор. В ответственных соединениях сопряжение дна паза с боковыми сторонами выполняют по радиусу для снижения концентрации напряжений. Материал шпонок — чистотянутая сталь с пределом прочности σв ≥ 600 МПа.

Расчетсоединений. Основным для соединений с призматическими шпонками является условный расчет на смятие (упру-гопластическое сжатие в зоне контакта).

Если принять для упрощения, что давления в зоне контакта распределены равномерно (см. рис. 33.1, а), и плечо главного вектора давлений равно 0,5d (где d — диаметр вала), то напряжения смятия на боковых гранях (пазах) шпонки

(33.1)

(33.1)

где Т— вращающий момент; lр — рабочая длина шпонки (см. рис. 33.1, a); t2 = 0,4h — глубина врезания шпонки в ступицу; [σсм] - допускаемое напряжение на смятие.

На практике сечение шпонки подбирают по ГОСТ 23360—78 в зависимости от диаметра вала, а длину l шпонки назначают на 5... 10 мм меньше длины ступицы. Затем по формуле (33.1) оценивают прочность соединения на смятие или вычисляют предельный момент, соответствующий [σсм ].

Рабочая длина шпонки lр = l - b может быть вычислена из очевидного соотношения

Проверку прочности шпонок на срез обычно не производят, так как это условие удовлетворяется при использовании стандартных сечений шпонок и рекомендуемых значения [σсм].

Если условие прочности (33.1) не выполняется, то соединение образуют с помощью двух шпонок, установленных под углом 120или 180°.

Сегментные шпонкиимеют более глубокую посадку и не перекашиваются под нагрузкой, они взаимозаменяемы. Однако глубокий паз существенно ослабляет вал, поэтому сегментные шпонки используют преимущественно для закрепления деталей на мал онагру женных участках вала (например, на входных или выходных хвостовиках валов).

Расчет соединений с сегментными шпонками также производят по формуле (33.1), принимая t2 = h – t1 (см. рис. 33.1,6). Допускаемые напряжения на смятие при постоянной нагрузке в соединении стального вала и шпонки из чистотянутой стали с σв = 500 /600 МПа в зависимости от материала ступицы можно выбирать следующими:

Материал ступицы Сталь Чугун, алюминий Текстолит,

древопластик [σсм], МПа .... 150-180 80-100 15-25

Большие значения принимают при легком режиме работы (переменная нагрузка не свыше 5% от постоянной), а меньшие при тяжелых условиях эксплуатации (нагрузка знакопеременная с ударами).

При реверсивной нагрузке допускаемые напряжения уменьшают в 1,5 раза, а при ударной нагрузке — в 2 раза,

§ 2, ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

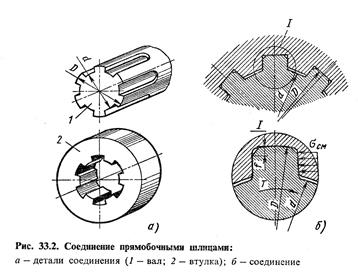

Общие сведения. Шлицевое соединение (рис. 33.2) условно можно рассматривать как многошпоночное, у которого шпонки выполнены за одно целое с валом. Их применяют для неподвижного и подвижного соединения валов со ступицами деталей (колес, шкивов, дисков и т. п.). По сравнению со шпоночными соединениями они имеют меньшие радиальные габариты, высокую несущую способность, взаимозаменяемы и обеспечивают хорошее центрирование деталей. Эти преимущества позволяют использовать соединения в условиях массового производства конструкций и при большой частоте вращения валов.

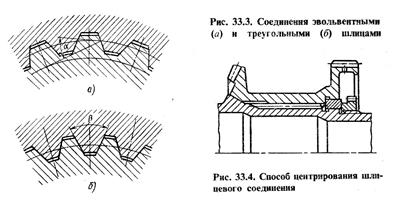

По форме поперечного сечения различают три типа соединений: прямобочные (ГОСТ 1139-80), эвольвентные (ГОСТ 6033 — 80), треугольные (изготовляются по отраслевым стандартам). Профили сечения соединений показаны на рис. 33.2 и 33.3.

Соединения с прямобочными зубьями наиболее распространены в машиностроении. В зависимости от числа зубьев (z = 6 / 20) и их высоты стандартом предусмотрены три серии соединений для валов с диаметром от d = 23 мм до d = 125 мм (легкая, средняя и тяжелая). Большее число зубьев имеют соединения тяжелой серии.

Соединения с эволъвентными зубьями более технологичны, чем соединения прямобочные, имеют более высокую точность и прочность (благодаря большему числу зубьев и скруглению впадин, снижающему концентрацию напряжений).

При использовании прямобочных и эвольвентных соединений для направления осевого перемещения деталей, посаженных на вал (например, зубчатых колес в коробках передач), твердость поверхности зубьев повышают до HRC 54 — 60 (применяют цементацию) для уменьшения износа.

Соединения с треугольными зубьями применяют преимущественно в приборостроении при малых радиальных габаритах.

В быстроходных передачах (авиационные и автомобильные коробки передач и т. п.) точность центрирования шлицевых соединений недостаточна. Для ее повышения центрирование осуществляют по вспомогательным поверхностям (коническим, цилиндрическим, рис. 33.4), а иногда отказываются от применения соединений, и колеса изготовляют за одно целое с валом.

Проектирование и расчет соединений. Основные размеры (наружный диаметр D и длину l) шлицевого соединения задают при конструировании вала. Длину соединения принимают l < 1,5 D, при большей длине существенно возрастает неравномерность распределения нагрузки вдоль зубьев и трудоемкость изготовления.

Учитывая, что соединения в машинах выходят из строя преимущественно из-за повреждения рабочих поверхностей зубьев (смятие, износ) и усталостного разрушения шлицевых валов, после проектирования выполняют проверочный расчет зубьев (расчет валов дан в гл. 24).

Условие прочности по допускаемым напряжениям смятия имеет вид (см. рис. 33.2, б)

(33.2)

(33.2)

где dm — средний диаметр соединения; z — число зубьев; h и l — соответственно высота и длина поверхности контакта зубьев; ψ= 0,7 / 0,8 — коэффициент, учитывающий концентрацию контактных давлений на краях соединения; [σсм] — допускаемое напряжение смятия на боковых поверхностях (табл. 33.1). Высота и длина поверхности контакта:

а) для прямобочных зубьев (см. рис. 33.2, б)

б) для эвольвентных зубьев {см. рис. 33.3, а)

h = т; dm = mz;

здесь т — модуль зубьев.

Число зубьев и диаметры заданы в стандарте в зависимости от диаметра вала. Длину соединения (как и для шпоночных соединений) принимают по ступице, охватывающей детали (например, колеса).

Изнашиваниезубьев обусловлено неизбежными взаимными циклическими (от вращения) смещениями деталей соединения при действии радиальной нагрузки в результате несовпадения или наклона осей. Оно проходит более интенсивно при развитии на рабочих гранях контактной коррозии.

Условный расчет износостойкости часто ведут в форме определения допускаемого угла перекоса (вследствие деформации или неправильного монтажа).

Таблица 33.1. Допускаемые напряжения смятия для шлицевых соединений (валы и втулки из стали сσB > 500 МПа)

| Тип соединения | Условия эксплуа тации | Значения [σсм], МПа, для поверхности зубьев | |

| без термообработки | с термо- обработкой | ||

| Обычное (с осевой фиксацией) | а б в | 35 — 50 60-100 80-120 | 40 — 70 100-140 120-200 |

| Подвижное без нагрузки | а б в | 15—20 20-30 25-40 | 20 — 35 30-60 40-70 |

* а — условия эксплуатации тяжелые: нагрузка знакопеременная с ударами в обоих направлениях; значительные углы перекоса; смазывание отсутствует; б — условия эксплуатации средние (переменная нагрузка не более 10 % от постоянной; смазывание бедное); в — условия эксплуатации хорошие (статическая нагрузка; переменная нагрузка невыше 5 % от статической; смазывание хорошее).

Примечание. Допускаемые напряжения для подвижных соединений под нагрузкой ниже, чем для подвижных соединений, в 4 —5 раз.

Эффективными средствами повышения износостойкости соединений являются:

а) уменьшение углов перекоса геометрических осей сопрягаемых деталей при монтаже и в рабочих условиях;

б) увеличение твердости контактирующих поверхностей путем азотирования, цементации, обдувки дробью и др.;

в) уменьшение зазоров в соединении, применение более плотных посадок, центрирование по вспомогательным поверхностям;

г) затягивание соединений, обеспечивающее фиксацию в осевом направлении (см. рис. 33.4).

§ 3. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ

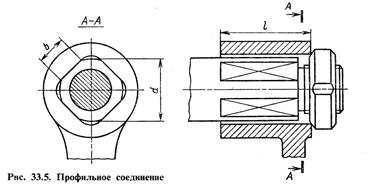

Профильными называют соединения, в которых ступица (втулка) насаживается на фасонную поверхность вала и таким образом обеспечивается передача вращения. На рис. 33.5 в качестве примера показано соединение на квадрате со скругленными углами (для снижения концентрации напряжений), применяют также соединения эллиптического и треугольного сечений.

По сравнению со шпоночными и шлицевыми эти соединения имеют небольшую концентрацию напряжений и более высокую точность центрирования. Однако сложность изготовления ограничивает области применения соединений.

Расчет соединений. Профильные соединения рассчитывают на смятие. Условие прочности по допускаемым напряжениям для соединения, показанного на рис. 33.5, имеет обычный вид

(33.3)

(33.3)

где l — длина соединения, обычно l = (1 / 2)d; b — ширина прямолинейной части грани (см. рис. 33.5); [σсм] - допускаемое напряжение смятия, [σсм] = 100/140 МПа для термообработанных поверхностей.

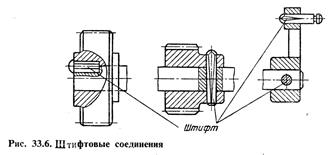

§ 4. ШТИФТОВЫЕ СОЕДИНЕНИЯ

Штифтовые соединения (рис. 33.6) применяют при небольших нагрузках преимущественно в приборостроении. Детали соединяются при этом по переходным посадкам.

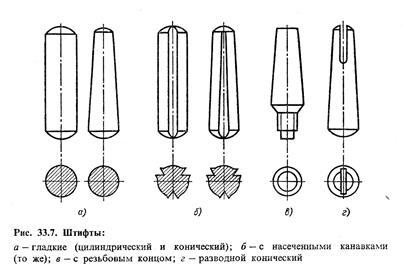

Для исключения выпадания в процессе работы используют штифты с насеченными канавками, штифты вальцованные, штифты резьбовые (рис. 33.7). Часто для этих же целей производят разведение или раскернивание концов штифтов.

Основные типы штифтов стандартизованы. Их изготовляют из углеродистых сталей 30, 45, 50 и др.

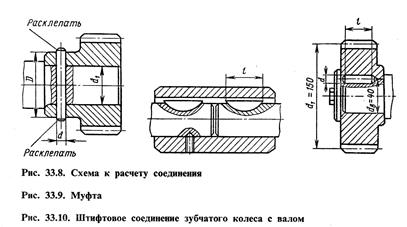

По характеру работы штифтовое соединение подобно заклепочному соединению (работает на срез и смятие). Для расчета соединения используют те же зависимости. Условие прочности при срезе штифта (рис. 33.8)

а условие прочности по смятию

где Ft — срезающее усилие (осевое или окружное); i — число поверхностей среза; Ас — площадь штифта при срезе, Ас = = nd2/4; Асм — площадь поверхности смятия (сжатия); Асм = = d(D — d1); [τ с]- допускаемое напряжение при срезе, обычно [τ с]= 70/80 МПа; [σсм] —допускаемое напряжение при смятии; [σсм] = 2004-300 МПа.

Срезающее усилие при передаче вращающего момента

Пример1. Подобрать сегментные шпонки для втулочной муфты, соединяющей два вала (рис. 33.9). Материал муфты и валов — сталь 45, шпонки — сталь Ст6. Передаваемый момент при среднем режиме использования Т= 100 Н • м(диаметр вала 35 мм).

Решение. 1. По ГОСТ 24071 — 80 для вала d = 35 мм выбираем шпонку сегментную размерами: 6 = 6 мм, h = 10 мм, d1 = 25 мм, l = 24,5 мм (шпонка сегментная 6 х 10), t1 = 7,5 мм.

Определяем напряжения смятия по формуле (33.1):

Пример2. Определить наибольший вращающий момент, который может передать колесо без среза штифта (рис. 33.10), при d = 10 мм,

l = 50 мм, dB = 40 мм, [τс] = 80 МПа. Решение. Допускаемый вращающий момент

ГЛАВА 34

ПРУЖИНЫ И РЕЗИНОВЫЕ УПРУГИЕ ЭЛЕМЕНТЫ § 1. ТИПЫ ПРУЖИН

Пружины относятся к числу наиболее распространенных упругих элементов конструкций и применяются в качестве виброизолирующих, амортизирующих, возвратно-подающих, натяжных, динамометрических и других устройств.

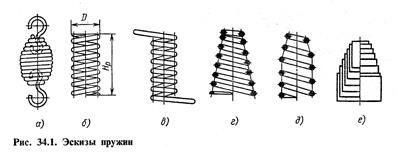

По виду воспринимаемой внешней нагрузки различают пружины растяжения, сжатия, кручения и изгиба.

В зависимости от требований и особенностей конструкции применяют:

а) витые пружины [цилиндрические - растяжения (рис. 34.1, а), сжатия (рис. 34.1,6) и кручения (рис. 34.1, в); фасонные — сжатия (рис. 34.1, г — е)].

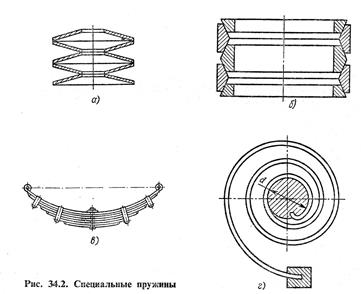

б) специальные пружины [тарельчатые и кольцевые (рис. 34.2, а, б) - сжатия, листовые и рессоры (рис. 34.2, в) — изгиба, спиральные (рис. 34.2, г) — кручения и др.].

В машиностроении наиболее распространены витые цилиндрические пружины из проволоки круглого сечения.

Пружины растяжения (см. рис. 34.1, а) обычно навивают без просветов между витками, а в большинстве случаев — с начальным натяжением (давлением) между витками, компенсирующим частично внешнюю нагрузку.

Натяжение обычно составляет (0,25 — 0,3) Fnp, где Fnp — предельное усилие для пружины, при котором полностью исчерпываются упругие свойства материала.

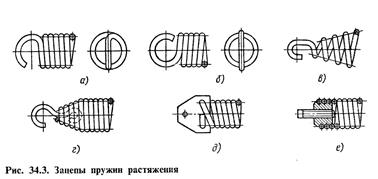

Внешнюю нагрузку такие пружины воспринимают обычно последними отогнутыми витками (рис. 34.3, а — в) — для пружин диаметром до 3 — 4 мм. Такие витки имеют высокую концентрацию напряжений в местах отгиба и пониженное сопротивление усталости.

Для ответственных пружин диаметром свыше 4 мм часто применяют зацепы (рис. 34.3, г — е).

Пружины сжатия (см. рис. 34.1, б) навивают с просветом между витками, который должен на 10 — 20% превышать осевые упругие перемещения каждого витка при наибольшей внешней нагрузке.

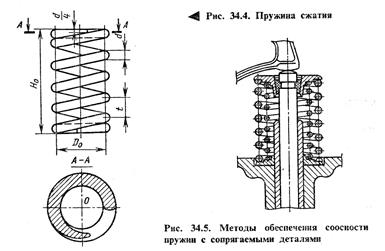

Для создания опорных плоскостей последние витки пружин сжатия поджимаются к соседним и сошлифовываются перпендикулярно оси (рис. 34.4).

Соосность пружин с сопрягаемыми деталями достигается установкой опорных витков в специальные тарелки, расточки в корпусе, канавки (рис. 34.5).

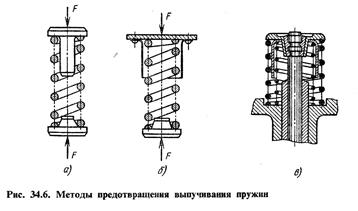

Длинные пружины под нагрузкой могут терять устойчивость (выпучиваться). Такие пружины обычно ставят на специальные оправки (рис. 34.6, а) или в стаканы (рис. 34.6, б). Концентрические пружины в ряде конструкций также разделяют стаканами (рис. 34.6, в).

Пружины кручения (см. рис. 34.1, е) навивают обычно с малым углом подъема и небольшими зазорами между витками (0,5 мм). Внешнюю нагрузку они воспринимают с помощью отогнутых концевых витков.

Пружины характеризуются следующими основными параметрами (см. рис. 34.4): 1) диаметром проволоки d или размерами сечения; 2) средним диаметром Do; 3) индексом с = D0/d; 4) числом рабочих витков n; 5) длиной рабочей части Hо; 6) шагом витков t = Н0/п; 7) углом подъема витков α = arctg  .

.

Последние три параметра рассматривают в ненагруженном и нагруженном состояниях.

Индекс пружины характеризует кривизну витка. Пружины с индексом с < 3 применять не рекомендуется из-за высокой концентрации напряжений в витках.

Обычно индекс пружины выбирают в зависимости от диаметра проволоки в следующих пределах:

d, мм..... до 2,5 3-5 6-12

с...... 5-12 4-10 4-9

Материалы. Витые пружины изготовляют навивкой холодным или горячим способом, далее производят отделку торцов, термическую обработку и контроль.

Основными материалами для пружин являются высокоуглеродистые стали 65, 70, марганцовистая сталь 65Г, кремнистая сталь 60С2А, хромованадиевая сталь 50ХФА и др.

Пружины, работающие в химически активной среде, изготовляют из цветных сплавов.

Для защиты поверхности витков от окисления пружины ответственного назначения покрывают лаком или промасливают, а пружины особо ответственного назначения оксидируют, а также наносят цинковое или кадмиевое покрытия.

§ 2. РАСЧЕТ ВИТЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН СЖАТИЯ И РАСТЯЖЕНИЯ

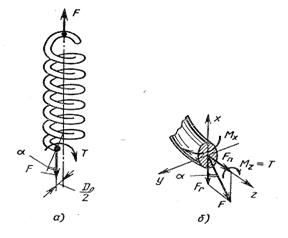

При центральном приложении силы F в любом поперечном сечении витка пружины возникает результирующая внутренняя сила F, параллельная оси пружины, и момент Т= F  плоскость которого совпадает с плоскостью

плоскость которого совпадает с плоскостью

пары сил F (рис. 34.7, а). Нормальное поперечное сечение витка наклонено к плоскости момента на угол а. Проектируя на оси х, у и z, связанные с нормальным сечением витка, силу F и момент Т, получим (см. рис. 34.7, б)

Fr = F cos α; Fn = F sin α; T= Mz = F  cos а;, Мх = F

cos а;, Мх = F  sin а. (34.1)

sin а. (34.1)

Ввиду малости угла подъема витков (обычно а<10/12°) можно считать, что сечение пружины

Рис. 34.7. Силовые факторы в сечении нагруженной пружины

работает на кручение, пренебрегая остальными силовыми факторами.

Максимальное касательное напряжение

где WK — момент сопротивления сечения вала кручению.

С учетом кривизны витков и равенства (34.1) соотношение (34.2) примет вид

(34.3)

(34.3)

где F — внешняя нагрузка (растягивающая или сжимающая); Do — средний диаметр пружины; к — коэффициент, учитывающий кривизну витков и форму сечения (поправка к формуле для кручения прямого бруса); [τ]к — допускаемое касательное напряжение при кручении.

Коэффициент к для пружин из круглой проволоки при индексе с > 4 можно вычислить по формуле

Отметим, что в формуле для коэффициента к, вытекающей из соотношения (11.17) кривизна витков не учитывается.

Если пружина навита из круглой проволоки, то WK совпадает с полярным моментом сопротивления, и тогда

(34.4)

(34.4)

Осевое перемещение пружины с углом подъема α < 12°

δ = λnF,

где λ.п — осевая податливость пружины.

Податливость пружины наиболее просто определяется из энергетических соображений.

Потенциальная энергия пружины

где Т — крутящий момент в сечении пружины от силы F;

GJk — жесткость сечения витка на кручение; l ≈ πDon — полная длина рабочей части витков; откуда

(34.5)

(34.5)

(34.6)

(34.6)

где λ - осевая податливость одного витка (осадка в мм при действии F = 1Н).

Осевая податливость одного витка

(34.7)

Для пружины из круглой проволоки JK = Jp=  , и тогда формула (34.7) примет вид

, и тогда формула (34.7) примет вид

(34.8)

где G — модуль сдвига; G  (Е — модуль упругости материала пружины).

(Е — модуль упругости материала пружины).

Из формул (34.6) и (34.8) следует, что податливость пружины возрастает при увеличении числа витков (длины пружины), индекса пружины (наружного диаметра) и уменьшении модуля сдвига ее материала.

Расчет пружины начинают обычно с определения диаметра проволоки из условия прочности (34.4) при заданном значении индекса с:

(34.9)

(34.9)

где F2 — наибольшая внешняя нагрузка.

Допускаемые напряжения для пружин из сталей 60С2, 60С2Н2А и 50ХФА принимают: [τк] = 750 МПа - при действии статических или медленно изменяющихся переменных нагрузок, а также для пружин неответственного назначения; [τ = 400 МПа — для ответственных динамически нагруженных пружин. Для динамически нагруженных ответственных пружин из бронзы назначают [τк] = (0,2/0,3) σв; то же, для неответственных пружин — [τк] = (0,4/0,6) σB.

Рис. 34.8. Характеристика пружины сжатия

Необходимое число рабочих витков определяют из соотношения (34.5) по заданному упругому перемещению {ходу) пружины δ. Если пружина сжатия установлена с предварительной затяжкой (нагрузкой) Fl то

(34.10)

(34.10)

В зависимости от назначения пружины усилие F1 = (0,1/0,5) F2. Изменением величины F1 можно регулировать рабочую осадку пружины δ.

Число витков округляют до полувитка при п <20 и до одного витка при n > 20.

Полное число витков

n1 = n + (1,5/2,0).

Дополнительные 1,5 — 2 витка идут на поджатие для создания опорных поверхностей у пружины.

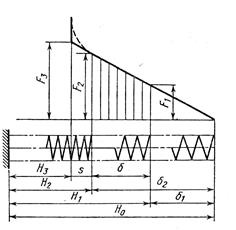

На рис. 34.8 показана зависимость между нагрузкой и осадкой пружины сжатия.

Полная длина ненагруженной пружины

H0 = H3 + n(t-d), (34.11)

где Н3 — длина пружины, сжатой до соприкосновения соседних рабочих витков;

H3 = (nl -0,5)d.

Полное число витков уменьшено на 0,5 из-за сошлифов-ки каждого конца пружины на 0,25d для образования плоского опорного торца.

Для того чтобы витки пружины пришли в соприкосновение, ее следует осадить (сжать) на величину (см. рис. 34.8)

В равенстве (34.11) t — шаг пружины, находится в зависимости от наибольшей осадки пружины

Длина проволоки, необходимая для изготовления пружины:

где α — угол подъема витков ненагруженной пружины, α = 6/9°. Для предотвращения выпучивания пружины от потери устойчивости ее гибкость  должна быть менее 2,5.

должна быть менее 2,5.

Если по конструктивным соображениям это ограничение не выполняется, то пружину, как указано выше, следует ставить на оправках или монтировать в гильзах.

Установочная длина пружины (после затяжки ее усилием F1 см. рис. 34.8)

H1= Hо - δ1 = Но - nλF1; длина пружины при действии наибольшей внешней нагрузки

H2= Hо – δ2 = Но - nλF2

и наименьшая длина пружины будет при усилии F3, соответствующем [τк]:

H3= Hо – δ3 = Но -

Угол наклона прямой F =f(δ ) к оси абсцисс на рис. 34.8

При больших нагрузках и стесненных габаритах используют составные пружины сжатия (см. рис. 34.5) — набор из нескольких (чаще двух) концентрически расположенных пружин, одновременно воспринимающих внешнюю нагрузку. Для предотвращения сильного закручивания торцовых опор и перекосов навивку соседних пружин выполняют в противоположных направлениях (левом и правом). Опоры выполняют так, чтобы обеспечивалась взаимная центровка пружин.

Обычно составные пружины имеют одинаковые осадки (осевые перемещения). При их проектировании стремятся к тому, чтобы длины пружин, сжатых до соприкосновения витков, были приблизительно одинаковы, а наибольшие касательные напряжения у всех пружин были равны допускаемому.

Длина пружин растяжения в ненагруженном состоянии

H0 = nd + 2h3,

где h3 — высота одного зацепа, h3 = (0,5/1,0) Do.

Длина пружины при максимальной внешней нагрузке

H2=H0 + nλ(F2-Fl),

где F1 — усилие первоначального сжатия витков при навивке. Длина проволоки для изготовления пружины

L=  +2l3 ≈ 3,3Don + 2l3;

+2l3 ≈ 3,3Don + 2l3;

здесь 13 — длина проволоки для одного прицепа.

Получили распространение многожильные пружины, при изготовлении которых вместо одной проволоки используется трос, свитый из двух — шести проволок малого диаметра (d = 0,8/2,0) мм. По конструктивному решению такие пружины эквивалентны концентрическим пружинам.

Благодаря высокой демпфирующей способности (за счет трения между жилами) и податливости многожильные пружины хорошо работают в амортизаторах и других подобных устройствах.

При действии переменных нагрузок многожильные пружины быстро выходят из строя вследствие износа жил.

В конструкциях, работающих в условиях вибраций и ударных нагрузок, иногда применяют фасонные пружины (см. рис. 34.1, г — е) с нелинейной зависимостью между внешней силой и упругим перемещением пружины.

Оценку статической и усталостной прочности пружин производят по запасам прочности (см. с. 263).

Запас прочности по пластическим деформациям пт > 1,3, запас прочности при работе в условиях переменных напряжений n = 1,2/2,2.

§ 3. РЕЗИНОВЫЕ УПРУГИЕ ЭЛЕМЕНТЫ

Резиновые упругие элементы применяют в конструкциях упругих муфт (см. рис. 25.5), вибро- и шумоизо-лирующих опорах и других устройствах для получения больших перемещений. Такие элементы обычно передают нагрузку через металлические детали (пластины и трубки и т. п.).

Преимущества резиновых упругих элементов следующие: а) электроизолирующая способность; б) высокая демпфирующая способность (рассеяние энергии в резине достигает 30-80%); в) способность аккумулировать большее количество энергии на единицу массы, чем пружинная сталь (до 10 раз).

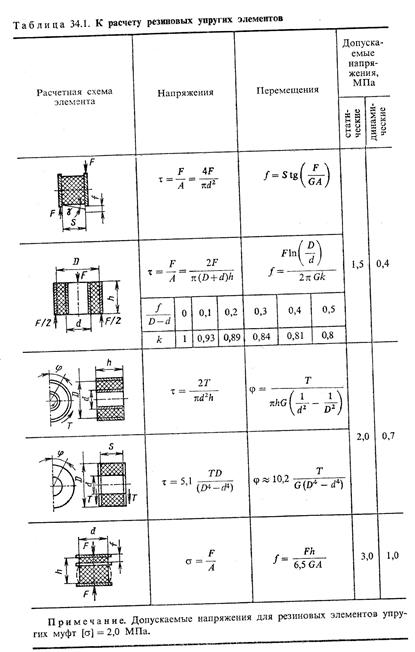

В табл. 34.1 приведены расчетные схемы и формулы для приближенного определения напряжений и перемещений для резиновых упругих элементов.

Материал элементов — техническая резина с пределом прочности σB>8 МПа; модуль сдвига G = 500/900 МПа.

В последние годы получают распространение пневмо-эластичные упругие элементы.

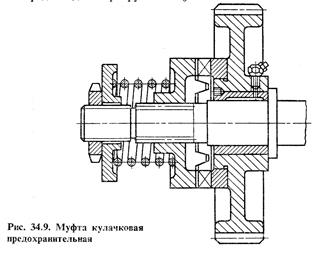

Пример. Рассчитать пружину кулачковой предохранительной муфты (рис. 34.9). Усилия в пружине F2 = 3000 Н и F1 = 2500 Н обеспечивают работу и выключение муфты, ход пружины δ = 25 мм.

Материал проволоки — сталь 60С2А, твердость HRC 46 — 52, допускаемое напряжение [τк] = 560 МПа.

Решение. Назначим индекс пружины с = 8 и вычисляем

По формуле (34.9) находим диаметр проволоки пружины

принимаем d = 11 мм.

Средний диаметр пружины D 0 = cd = 8 • 11 = 88 мм.

Податливость одного витка

необходимое число витков

округляем до полувитка, п = 11,5.

Полное число витков п1 = n0 + 1,5 = 11,5 + 1,5 = 13. Длина пружины, сжатой до соприкосновения:

Н3 = (п1- 0,5) d = (13 - 0,5) • 11 = 137,5 мм. Полная осадка пружины

Шаг витков

Полная длина ненагруженной пружины

Hо = H3 + n{t - d) = 137,5 + 11,5-(28,5 - 11) = 338,75 мм.

Дата добавления: 2015-08-14; просмотров: 5751;