СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

§ 1.ОБЩИЕ СВЕДЕНИЯ

Последние десятилетия характеризуются колоссальным ростом производительных и созидательных возможностей техники (использование атомной энергии в мирных целях, освоение космического пространства и т. д.). Такой поразительный прогресс человеческого интеллекта явился результатом содружества человека с электронной вычислительной машиной (ЭВМ), которое, сочетая в себе лучшие качества каждого из «партнеров», изменило облик науки и техники и ныне оказывает на них все возрастающее влияние.

Сказанное относится в первую очередь к использованию электронных вычислительных систем для проектирования сложных объектов. Это позволит не только сократить сроки разработки и снизить трудоемкость проектирования, но и найти более выгодные технические и экономические решения.

Автоматизация проектирования началась с наиболее простого—с чертежных, графических работ, а также с2耀ыполнения на ЭВМ стандартных инженерных расчетов.

Хотя автоматизация этих операций и важна, но она не дала качественного улучшения и существенного ускорения всего процесса проектирования сложных конструкций.

Если мы проанализируем проект какой-нибудь машины или устройства, то увидим, что наиболее труден первый шаг — завязка проекта, исходный замысел, эскиз. Чтобы выбрать лучший вариант, проектировщик должен представить себе будущий объект в целом, увидеть, как он функционирует, оценить его слабые и сильные стороны.

Раньше конструктор мог справиться с этим самостоятельно. По мере усложнения создаваемых изделий становилось все труднее оценивать конкретный вариант проекта, его соответствие исходным требованиям; увеличивалось и число вариантов проекта, которые необходимо анализировать. Но производительность конструктора осталась практически неизменной и время проектирования возросло.

Выход из создавшегося положения дает изменение и упорядочение технологии проектирования. Усложнению конструкции и, как следствие, увеличению объема используемой конструктором информации противопоставляют новые методы ее обработки, т. е. автоматизацию проектирования. В этом случае конструктор ставит задачу для ЭВМ и принимает окончательное решение, а машина обрабатывает весь объем информации и делает первичный отбор.

Для такого «общения» человека с машиной созданы и создаются системы автоматизированного проектирования (САПР), представляющие собой комплекс вычислительных устройств, средств связи, средств отображения, а также комплекс математических моделей, специальные языки программирования и др.

Автоматизированное проектирование позволяет инженеру:

а) быстро проверить гипотезу и соответствующую ей модель (теоретическое или аналитическое представление проекта);

б) увидеть и немедленно исправить любые грубые ошибки в чертеже или в исходных утверждениях; в) оценить (путем сравнения с заданием) характеристики модели и модифицировать ее в многошаговом процессе совершенствования (оптимизации) конструкции; г) принять решение в критических точках ветвления и выбрать путь, по которому ЭВМ продолжит решение; д) управлять продвижением в решении задачи (окончить прогон, изменить входные данные и др.) и т. д.

Автоматизированноепроектирование избавляет проектировщика от трудоемких расчетов, позволяет больше времени отдавать творчеству, отысканию новых инженерных и научных решений.

В результате автоматизированного проектирования создается эскизный проект изделия, содержащий его основные параметры, характеристики, схему конструкции и математическую модель изделия.

Автоматизированное конструирование осуществляет оптимальный синтез конструктивных элементов с помощью ЭВМ.

При конструировании за основу принимается схема конструкции, полученная на этапе автоматизированного проектирования. Схема дополняется конструктивной разработкой отдельных элементов (соединительных и переходных элементов, уплотнений и т. п.), проводится определение размеров, допусков и посадок и т. п.

В результате автоматизированного конструирования выпускается техническая документация, необходимая для технологической подготовки производства. Техническая документация содержит чертежи, получаемые на чертежных автоматах по разработанным программам, и технические условия (условия сборки, контроля и т. п.). Вместе с тем в производство передается «машинный образ» конструкции в виде перфолент, содержащих программы для станков с ЧПУ (числовым программным управлением) для изготовления элементов конструкции.

Таким образом, новая технология проектирования — это система, которая начинается от замысла и кончается выдачей проектной документации или опытного образца.

В заключение отметим, что широкое применение ЭВМ при изготовлении и испытании изделий приведет со временем к автоматизированному производству, включающему в себя и первые его стадии: автоматизированное проектирование и автоматизированное конструирование.

§ 2. ОБЩИЕ ПРИНЦИПЫ ПОСТРОЕНИЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

При создании систем автоматизированного проектирования (САПР) целесообразно использовать следующие общие принципы: 1) блочно-модульный; 2) иерархии; 3) адаптации и развития; 4) информационного единства; 5) итерации.

Блочно-модульный принцип построения состоит в том, что система создается из отдельных самостоятельных частей блоков и модулей. Это существенно упрощает программирование.

Блоком системы проектирования называют ее часть, имеющую функциональную определенность (например, блок ограничений, блок управления и т. д.).

Модули — наименьшие структурные элементы блока (модуль определения контактных напряжений, расчета вращающего момента и т. п.).

Каждый из блоков системы выполняет определенные задачи, имеет свою входную и выходную информацию, составляется и доводится отдельно и только после этого включается в систему машинного проектирования. Блоки системы могут быть стандартными (например, блок решения системы уравнений и т. д.). Стандартные блоки инвариантны по отношению к элементам и узлам изделия и включаются в автоматические модели как стандартные элементы. При формировании таких блоков широко используется библиотека стандартных программ. Принцип иерархии моделей состоит в том, что каждая математическая модель включается как составная часть в модель более высокого класса.

Математическая модель детали входит в модель узла, которая, в свою очередь, включается в модель изделия.

Принцип иерархии отображает соотношения «старшинства», имеющиеся в любой сложной технической системе.

Принцип адаптации и развития требует, чтобы система машинного проектирования была согласованной со сложившейся практикой проектирования. Действующие методы расчета и проектирования, их программное обеспечение должны стать основной при разработке упрощенных и уточненных моделей.

Целесообразно, чтобы модели и их блоки, создаваемые для САПР, могли использоваться и независимо при проведении инженерных расчетов. Это ускорит и облегчит синтез сложных систем, разработку САПР.

Создаваемая система должна предусматривать возможность развития путем включения новых моделей и более широкого взаимодействия с другими системами.

Принцип информационного единства означает, что все потоки информации в системе должны быть совместимыми. Программирование должно осуществляться на одном из универсальных языков (например, на языке ПЛ-1 и ФОРТРАН). Термины, условные обозначения, размерности физических величин должны быть одинаковыми для всех систем.

При большом количестве действующих программ оказывается необходимым иметь управляющие программы. Для формирования таких программ и работы с ними удобно использовать проблемно ориентированные языки, специально приспособленные для системы автоматизированного проектирования. Они могут строиться двумя способами — с помощью дискрипторов (ключевых слов) и командных процедур или путем добавления специальных процедур в универсальные алгоритмические языки.

По принципу итерации система автоматизированного проектирования работает итеративно, т. е. путем последовательных приближений, постепенно уточняя и конкретизируя результаты.

Общая схема функционирования системы показана на рис. 35.1. Сначала, исходя из потребностей старшей системы и предварительной оптимизации, формируются технические предложения для основных параметров изделия. Эти параметры поступают в линию анализа, где перерабатываются в более детальном виде технические характеристики различных типов изделий и их конструктивных вариантов. Технические условия для всего изделия позволяют указать требуемые параметры узлов и элементов, что дает возможность выбрать их конструктивные схемы, определить размеры, массу, габариты, провести их локальную оптимизацию. К этому следует добавить экономические оценки — стоимость проектирования, производства и эксплуатации будущего изделия.

После того как выяснен «облик» отдельных элементов, начинается синтез проекта, предусматривающий создание в памяти ЭВМ математической модели вариантов будущего изделия (в виде табличных зависимостей, соотношений и цифровой информации о размерах, массе и рабочих характеристиках отдельных элементов изделия). В процессе синтеза по техническим характеристикам элементов уточняются параметры узлов и всего изделия и эти параметры поступают в блок оптимизации старшей системы. В блоке оптимизации вырабатываются указания по изменению параметров и характеристик изделия и их новые значения поступают в линию анализа для второй итерации (второго цикла) и процесс итерации продолжается. Такой подход к проектированию существует лишь потому, что конструктору не известно заранее, как должен выполняться сразу синтез конструкции или проекта.

Конструктор умеет только анализировать пробный вариант проекта, изменять его параметры и таким образом строить процесс, сходящийся к решению.

Отметим следующую важную особенность итерационного процесса автоматизированного проектирования. Первые циклы процесса выполняются, как правило, только для упрощенных моделей. Уточненные модели используются при разработке проекта на стадиях технического задания и проектирования (когда выбран основной вариант конструкции).

§ 3. СТРУКТУРА МАТЕМАТИЧЕСКОЙ МОДЕЛИ

Математической моделью называют совокупность уравнений, условий и ограничений, описывающих функционирование элемента, узла или машины в целом.

Общая модель должна отражать следующие основные факторы: 1) работоспособность (взаимодействие с внешней средой и другими элементами); 2) энергетический баланс, коэффициенты полезного действия; 3) надежность (запасы прочности, долговечность); 4) экономическую эффективность (технологичность, стоимость производства и эксплуатации).

Например, при создании математической модели зубчатой передачи фактор работоспособности включает уравнение упругого контакта зубьев, уравнение равновесия и т. д.

Энергетический фактор содержит определение коэффициента полезного действия передачи.

Факторы надежности и экономической эффективности не требуют дополнительных пояснений.

Общая модель обычно содержит частные подмодели, отражающие отдельные факторы функционирования системы.

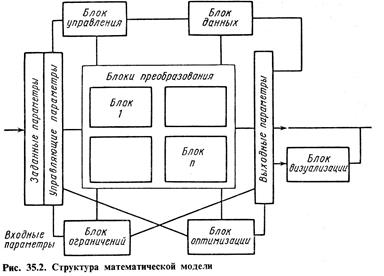

Структура математической модели в системе автоматизированного проектирования показана на рис. 35.2.

Модель осуществляет преобразование входных параметров, отражающих условия нагружения, среды и т. д., в параметры выхода, характеризующие процессы и состояние самой системы.

Для пояснения блоков этой математической модели проектирования используем редуктор.

Для его модели входными параметрами могут быть:

1) требования к конструкции (сведения о потребности, прототип, усовершенствования действующих конструкций);

2) заданные параметры, в том числе параметры, приходящие из модели более высокой системы — модели механизма (мощность, частота вращения, надежность, долговечность подшипников, материалы, средства обслуживания и др.); эти параметры являются не варьируемыми;

3) управляющие (внутренние) параметры, позволяющие осуществлять процесс оптимизации (число зубьев колес, ширина колес, передаточное отношение и др.).

Оптимизация осуществляется с помощью блока внутренней оптимизации. В этом блоке содержатся метод оптимизации, а также наиболее простые условия оптимизации (максимум КПД, минимум меж осевого расстояния или массы); эти параметры являются варьируемыми.

Важную роль играет блок ограничений, устанавливающий начальные значения варьируемых параметров, ширину шага варьирования, область поиска.

Блоки преобразования содержат блоки и модули, каждый /из которых осуществляет отдельную физически определенную часть преобразования (например, расчет усилий в зацеплении, расчет геометрических параметров передачи, учет упругой деформации колес и валов, жесткость валов и шпоночных соединений, расчет подшипников, расчет стоимости с учетом машинного времени и стоимости материалов и др.).

Модель содержит банк данных, хранящий необходимую информацию (например, подшипники, материалы и их характеристики, заготовки, крышки и кольца, винты и болты, шпонки и т. д.).

Имеется блок управления, воздействующий на управляющие параметры и осуществляющий переключение вариантов.

Модель включает блок выходных параметров, выдающий информацию (например, параметры зацепления, нагрузки, давления, напряжения, рабочие чертежи, технологические карты, ведомость покупных изделий: подшипники, уплотнения и т. д., предварительная калькуляция: время обработки, стоимость, цифровая перфолента).

Модель содержит также блок визуализации, с помощью которого формируются изображения и графическая информация.

Все блоки модели связаны между собой, сама модель может являться частью более сложной модели.

Работа модели осуществляется по принципу последовательных приближений (итеративно). Сначала принимаются начальные значения управляющих параметров. Они вместе с заданным параметром поступают в блок преобразований, где формируются параметры выхода. Выходные параметры направляются в блоки оптимизации и- ограничений, в которых вырабатываются указания об изменении исходных значений управляющих параметров. Далее переходят к следующему приближению, причем циклы продолжаются до завершения процесса оптимизации, о котором судят по критериям достаточности.

Окончательные результаты поступают в банк данных и на вход следующих моделей системы.

В заключение отметим, что в процессе проектирования создается большое число математических моделей отдельных процессов, элементов, узлов и т. п.

Для удобства программирования и общения модели условно делят на классы и уровни.

Класс моделиопределяется ее объемом (класс А — модель изделия, класс Б — модель узла, класс В — модель детали).

Уровень моделихарактеризует глубину и полноту отображения связей, существующих между параметрами входа и выхода. Для формирования моделей нулевого и первого уровней используется предшествующий опыт эксплуатации или простейшие теории (например, сопротивление материалов и др.). Модели более высоких уровней формируются на основе точных теорий (например, теории упругости, пластичности и др.).

В системе машинного проектирования целесообразно использовать модели нескольких уровней: более простые модели для предварительного отбора вариантов, более сложные — для формирования окончательной математической модели.

§ 4. ЦЕЛИ И МЕТОДЫ ОПТИМИЗАЦИИ

В задание на конструкторскую разработку включают требование о том, чтобы при выборе проектных параметров некоторые главные характеристики изделия были оптимизированы.

Понятие оптимального решения подразумевает выбор варианта конструкции с наибольшим числом преимуществ (например, высокую надежность и быстродействие, малая масса а т. д.) и минимумом недостатков (например, низкий КПД, эольшие габариты и т. д.), т. е. речь идет о выборе наилучшего варианта среди множества возможных.

Уже при двух варьируемых параметрах бывает трудно уловить влияние каждого из них на главные характеристики. Возникает многомерная проблема. Чтобы такую проблему описать математически, задание должно быть соответственно обработано расчетчиком. Полный обсчет всех возможных вариантов проектных параметров часто произвести не удается. В этом случае эффективно использование методов оптимизации, сокращающих время расчета, так как они выбирают кратчайшие пути оптимизации.

Укажем основной принцип оптимизации: оценка целесообразности («качества») системы данного класса определяется эффективностью ее функционирования в системе более высокого класса. Например, качество ступени редуктора грузоподъемной машины следует оценивать по ее влиянию на Работу всего редуктора. В свою очередь, эффективность редуктора должна оцениваться в системе более высокого класса (например, грузоподъемной машины и т. д.). Естественно, что по мере расширения класса цели оптимизации становятся более общими, приобретая для очень больших систем социальный характер (условия оптимизации комплекса машин, транспортной системы и т. д.). Однако в практических расчетах в большинстве случаев можно использовать локальную или внутреннюю оптимизацию элементов, узлов и всего изделия, которая, как правило, оказывается полезной и для глобальной оптимизации. К числу целей локальной оптимизации относятся: максимум экономичности (коэффициента полезного действия), минимум массы, минимум трудоемкости изготовления и др.

Допустим, что выбрана система обобщенных характеристик или параметров, характеризующих «качество» системы: g1. g2, g3 …g

Условие оптимальности варианта можно записать в видеусловия экстремума некоторой целевой функции

w(: g1. g2, g3 …gr) = extremum.

В простейшем случае качество системы характеризуется одним параметром g1. Тогда можно принять

w = g1,

если условию оптимальности соответствует минимум параметра (например, g1 — стоимость, масса и т. д.). Если оптимальность достигается при максимуме g1 (например, g1 — коэффициент полезного действия), тогда следует принять

w= - g1.

Весьма сложно образовать целевую функцию для нескольких параметров качества, так как для этого надо знать сопоставимую «ценность» различных свойств изделия. Поэтому рассматривают условный минимум целевой функции по одному из параметров, полагая другие параметры качества лежащими в «допустимой» области:

w = gk; a < gi < b (i = 1, r; i ≠ к).

Например, если g1 — удельная масса (масса машины на единицу мощности), g2 — коэффициент полезного действия (КПД), то ищут оптимальный вариант, обеспечивающий минимум удельной массы

w = g1 при заданной величине КПД

g2>B2.

После того как образована целевая функция, возникает задача определения ее минимума.

Параметры качества g1..., gr зависят от параметров системы. Последние однозначно определяют условия функционирования системы: скорости, ускорения, напряжения, деформации, усилия, температуры и т. п. Параметры системы связаны условиями взаимодействия и условиями, отражающими закономерность рабочих процессов.

Однако число связей, как правило, меньше числа параметров, и поэтому часть из них может выбираться независимо.

Такие параметры называются управляющими и обозначаются и1, и2, ..., ит. С помощью параметров управления проводится процесс оптимизации.

Остальные параметры системы (они обозначаются у1, у2,…. уn) условимся называть параметрами состояния. Разделение параметров на две группы является условным и определяется постановкой задачи оптимизации, особенностями работы элемента и узлов и др.

Пусть имеется т управляющих параметров иi. Так как параметры качества зависят от управляющих параметров, то задача оптимизации в конечном итоге состоит в нахождении экстремума целевой функции

w = L(u1 ..., ит) = extremum.

Целевая функция w может сложным образом зависеть от управляющих параметров и1 ..., ит, причем эта зависимость может включать интегральные и дифференциальные операции.

Параметры состояния и управления связаны условиями связи

Li (у1,…. уn и1 ..., ит)=0, i=1,n

,выражающими уравнение равновесия, сохранения энергии и т. п.

Параметры системы, как указывалось выше, должны удовлетворять определенным ограничениям

Аi< yi <Bi; Cj <ui< Dj.

Разработаны многочисленные методы решения задачи оптимизации при различных видах целевой функции, уравнений связи и типах ограничений, которые условно можно подразделить на две группы: а) классические (метод дифференциального исчисления, метод множителей Лагранжа, вариационное исчисление): б) метод математического программирования (методы линейного и нелинейного программирования, метод динамического программирования, принцип максимума Понтрягина и др.).

Эти методы (в особенности методы математического программирования) позволяют решать достаточно общие задачи оптимизации и оптимального управления. Указанные методы освещены в специальной литературе.

Ниже на нескольких примерах показана эффективность одного из распространенных методов оптимизации — метода множителей Лагранжа, широко используемого при отыскании условного экстремума функции нескольких переменных.

ГЛАВА 36

Дата добавления: 2015-08-14; просмотров: 842;