Расчет конвективных поверхностей

При расчете конвективных поверхностей используются уравнение теплопередачи и уравнение теплового баланса.

Расчет выполняется на 1м3 или 1кг сжимаемого топлива.

1.Уравнение теплопередачи:

Q=(kFDt)/Вр

2.Уравнение теплового баланса:

Q=j(H¢ - H¢¢ + DaпрH0х.в.)

Н¢ и Н¢¢ -энтальпия продуктов сгорания на входе в поверхность и на выходе из нее (кДж/кг;кДж/м3);

Н0х.в. - энтальпия, приносимая присасываемым в газоход воздухом;

Daпр – величина присоса воздуха.

Из уравнения теплопередачи видно, что количество теплоты, переданное через поверхность нагрева, тем больше, чем больше коэффициент теплопередачи и температурный напор.

Очевидно, что поверхности нагрева, расположенные в непосредственной близости от топочной камеры, работают при большей разности температуры продуктов сгорания и температуры воспринимающей тепло среды.

По мере движения продуктов сгорания по газовому тракту температура их уменьшается и хвостовые поверхности нагрева (экономайзер, воздухоподогреватель) работают при меньшей разности температур.

Поэтому, чем дальше расположена поверхность нагрева от точки, тем большие размеры она должна иметь.

При выборе последовательности размещения конвективных поверхностей в котельном агрегате стремятся так разместить эти поверхности, чтобы температурный напор Dt был наибольшим.

Уравнение теплового баланса показывает, какое количество теплоты отдают продукты сгорания воде или пару через конвективную поверхность нагрева.

Количество теплоты, отданное продуктами сгорания, приравнивается к теплоте, воспринятой водой или паром с учетом потерь в окружающую среду.

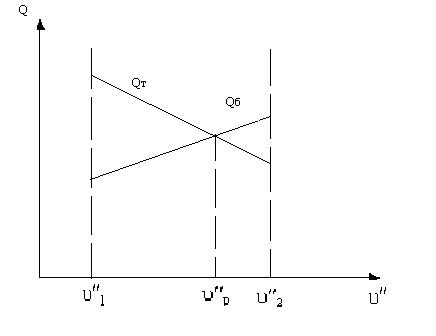

Для расчета задаются температурой продуктов сгорания после рассчитываемой поверхности, а затем уточняют ее путем последовательных приближений. Также, чтобы избежать повторяющихся расчетов, задают две температуры продуктов сгорания после рассчитываемой поверхности и расчет производят параллельно для двух температур. Затем с помощью графоаналитического анализа по полученным результатам определяют действительную температуру после рассчитываемой поверхности.

17. РАСЧЕТ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ КОТЛА :

1. По чертежу определяются конструктивные характеристики рассчитываемого конвективного газохода: площадь поверхности нагрева (F), продольный и поперечный шаги труб (S1 и S2), диаметр труб (d), число труб в ряду и число рядов (Z1 и Z2), площадь живого сечения для прохода продуктов сгорания (F1).

Площадь поверхности нагрева, расположенной в рассчитываемом газоходе, равна:

F=pdln, где

l-длина труб (средняя по газоходу);

n-общее число труб;

Площадь проходного сечения для прохода продуктов сгорания:

· При поперечном омывании гладких труб: F=ab-z1dl;

· При продольном омывании гладких труб: F=ab-zpd2/4;

a и b – размеры газохода в расчетном сечении(высота и ширина);

z – число труб в пучке.

2. Предварительно принимаются два значения температуры продуктов сгорания на выходе из рассчитываемой поверхности (параллельно ведутся два расчета по двум принятым температурам).

3. Определяется теплота, отданная продуктами сгорания, из уравнения теплового баланса:

Q=j(H¢ - H¢¢ + DaпрH0х.в.)

Н¢ и Н¢¢ - принимаются по ht – диаграмме продуктов сгорания или по таблицам;

Н0х.в. » 39,8 V0 (при температуре воды расчетной равной 30 0С)

4. Вычисляется расчетная температура потока продуктов сгорания в конвективном газоходе:

u=(u¢+u¢¢)/2;

5. Определяется температурный напор:

Dt = u - tк , где tк – средняя температура охлаждающей среды;

Для парового котла принимается равной температуре кипения воды при давлении в котле.

Для водогрейного котла равна полусумме температур воды на входе и на выходе из котла.

6. Определяется скорость продуктов сгорания поверхности нагрева:

wг = ВрVг(u+273)/(F1´273)

7. Определяется коэффициент теплоотдачи конвекции от продуктов сгорания к поверхности нагрева

· При поперечном омывании коридорных и шахматных пучков и ширм:

aк = aн Ся Сs Сф;

· При продольном: aк = aн Сl Сф;

aн - коэффициент теплоотдачи, определяемый по номограммам;

Ся - поправка на число рядов труб по ходу продуктов сгорания;

Сs – поправка на компановку пучка;

Сф – поправка, учитывающая изменение физических параметров потока;

Сl – поправка на относительную длину.

8. Рассчитывается степень черноты газового потока (а) по номограмме, для чего определяется суммарная оптическая толщина:kps = (kгVп + kзл m)рS , где

kг – коэффициент ослабления лучей трехатомными газами;

kзл – коэффициент ослабления лучей золовыми частицами;

Vп – доля трехатомных газов в продуктах сгорания;

m - концентрация золовых частиц;

р – давление в газоходе(при работе котла без наддува принимается 0,1 МПа);

S – толщина излучающего слоя для гладких трубных пучков:

S = 0,9d (4/p´S1S2/d2 – 1).

9. Определяется коэффициент теплоотдачи излучения конвективной поверхности:

aл = aн Сl Сг , где

aн – коэффициент теплоотдачи по монограмме;

Сг – поправка, учитывающая влияние температуры стенки поверхности нагрева.

10. Суммарный коэффициент теплоотдачи:

a1=z(aк + aл), где z - коэффициент использования, учитывающий уменьшение тепловосприятия поверхности нагрева вследствие неравномерности омывания ее продуктами сгорания (учитывает наличие застойных зон)

· Для поперечно омываемых пучков z=1;

· Для сложно омываемых пучков z=0,95;

11. Вычисляется коэффициент теплопередачи:

К= y´a1 , где y - коэффициент тепловой эффективности определяется по таблице в зависимости от вида сжимаемого топлива и учитывает степень загрязнения поверхности нагрева.

12. Определяем количество теплоты, воспринятое поверхностью нагрева из уравнения теплопередачи:

Qт =(kFDt)/Вр

13. По принятым двум значениям температуры продуктов сгорания на выходе из поверхности нагрева u¢¢1 и u¢¢2 и полученным двум значениям Qб и Qт производится графическое определение действительной температуры на выходе из рассчитываемой поверхности u¢¢р.

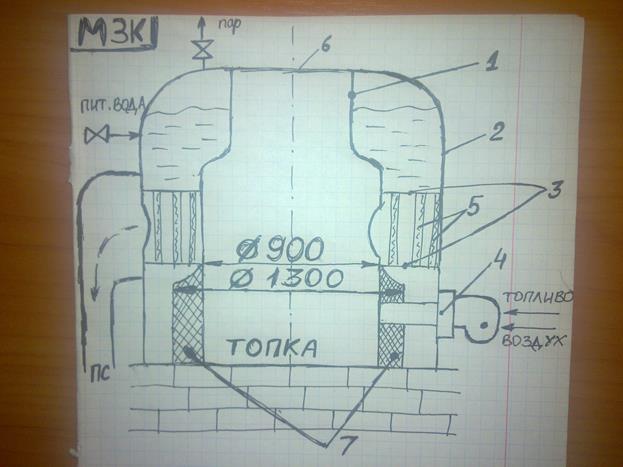

18. Конструкции котельных агрегатов. Вертикально-цилиндрические котлы МЗК1) Паровые котлы производительностью до 1 т/час. Для получения насыщ пара в небольш количествах с давлением 0,9 МПа в наст время примен 2 типа паровых котлов: вертикально-цилиндрические котлы МЗК; вертикально-водотрубные котлы Е-1/9. Таганрогский завод «Красный котельщик» Котлы МЗК – вертикально-цилиндрич котлы, выпускаются двух типо-размеров производ 0,4 и 1т/ч  1- внутренняя концентрическая обечайка; 2- корпус котла; 3- верх и нижн горизонтальные трубные решетки; 4 – горелка; 5 – вертикальные трубы конвективного пучка; 6 - взрывная мембрана; 7- огнеупорная футеровка. Корпус котла сост из двух концентрич(цилиндрич) пов-тей, вставл одна в другую. Внутр пространство концентрич обечайки 1 представл собой топочную камеру и вертик газоход. Для защиты металла обечайки в нижн ее части устан огнеупорная футеровка. Пространство между обечайкой и корпусом заполнено водой. Такде в этом пространстве установл 2 горизонт перегородеи, в кот вварены 3 ряда верт труб, диаметром 51 мм. В междутрубном пространстве нах-ся продукты сгорания, выход через боковое окно из топки и покидающие котел с противоложн стороны через газоход. В верт трубах образ пароводян смесь, кот под ним в верх часть котла и раздел на пар и воду. Образовавш пар скапливается в паровом к потребителю. В верх части концентрич обечайки устан взрывн мембрана, кот предотвращ разрушение котла в случае хлопка в топочн пространтсве. В качестве топлива котел может использ газ или мазут и, в зависимости от вида топлива КПД сост 85-88%

1- внутренняя концентрическая обечайка; 2- корпус котла; 3- верх и нижн горизонтальные трубные решетки; 4 – горелка; 5 – вертикальные трубы конвективного пучка; 6 - взрывная мембрана; 7- огнеупорная футеровка. Корпус котла сост из двух концентрич(цилиндрич) пов-тей, вставл одна в другую. Внутр пространство концентрич обечайки 1 представл собой топочную камеру и вертик газоход. Для защиты металла обечайки в нижн ее части устан огнеупорная футеровка. Пространство между обечайкой и корпусом заполнено водой. Такде в этом пространстве установл 2 горизонт перегородеи, в кот вварены 3 ряда верт труб, диаметром 51 мм. В междутрубном пространстве нах-ся продукты сгорания, выход через боковое окно из топки и покидающие котел с противоложн стороны через газоход. В верт трубах образ пароводян смесь, кот под ним в верх часть котла и раздел на пар и воду. Образовавш пар скапливается в паровом к потребителю. В верх части концентрич обечайки устан взрывн мембрана, кот предотвращ разрушение котла в случае хлопка в топочн пространтсве. В качестве топлива котел может использ газ или мазут и, в зависимости от вида топлива КПД сост 85-88%

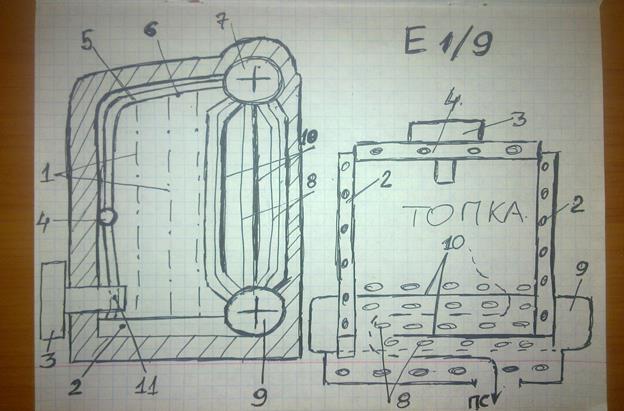

19. Вертикально-водотрубный котел Е-1/9М.Предназначен для выработки насыщенного пара давлением 0,9 МПа с производительностью 1 т/ч.(Е-естественная циркуляция,1-производительность,1/ч, 9-избыточное давление в барабане(9 атм), М-модернизированный)Топочная камера котла полностью экранирована. Она имеет два боковых экрана и потолочный экран, переходящий в укороченный фронтальный экран. Особенностью котла является отсутствие необогреваемых опускных труб. Все опускные и перепускные трубы, а также коллектор потолочно-фронтального экрана располагается в топочной камере. Котел имеет развитый конвективный пучок труб, соединяющие между собой верхние и нижние барабаны и имеющий коридорное расположение труб. В конвективном пучке имеются две газовые разделительные перегородки из жаропрочной стали, обеспечивающие горизонтальный разворот дымовых газов с целью улучшения теплообмена. Верхний и нижний барабаны расположены перпендикулярно продольной оси парогенератора. Обмуровка котла облегченная, с металлической обшивкой.

1-трубы боков экранов; 2-нижн коллектор бок экрана; 3-мазутная форсунка; 4- нижн коллектор потолочно-фронтального экрана; 5-верх коллектор боков. Экрана; 6- потолочно-фронтальный экран; 7,9-верхний и нижн барабаны; 8 – конвективный пучок; 10-газов перегородки; 11-перепускная труба. Котел оборудов. ротационной форсункой, предназнач для мазута марок М40 и М100. На котле устан автоматика безопасности и автоматич регулятор уровн воды в барабане. Температура продуктов сгорания на выходе сост 320С при αух=1,3 КПД котла составл 88%. Разработана и выпускн модификация этого ктола для нужд нефтегазодобыв предприятий (ПКГ, ПКН-2(паровой котел нефтяной)) Котлы ПКН в качестве топлива могут исп сырую нефть и устан в передвижн мобильн боксах. Обмуровка котла выполн облегченной натрубной с обшивкой металлич листами.

20. Контуры естественной циркуляции котла Е-1/9М.

Опускными являются конвективные трубы, расположенные в последнем газоходе, т.е. в зоне относительно низких температур дымовых газов. Эти трубы – слабообогреваемые и в них парообразование не происходит.

I контур – контур конвективного пучка.

Из верхнего барабана по слабообогреваемым трубам вода опускается в нижний барабан и по конвективным трубам, расположенным в зоне высоких температур, пароводяная смесь поступает в верхний барабан, где происходит ее разделение на пар и воздух.

II и III контуры – правый и левый боковые экраны.

Опускными являются те же самые трубы. Далее вода из нижнего барабана поступает в нижние коллекторы и по трубам боковых экранов пароводяная смесь поднимается в верхние коллекторы, а затем и в верхний барабан.

IV контур – потолочный и укороченный фронтальный экран.

По тем же самым слабообогреваемым конвективным трубам вода поступает в нижний барабан. Затем в нижние коллекторы боковых экранов по перепускным трубам – в нижний коллектор потолочно-фронтального экрана и далее по трубам потолочного экрана в верхний барабан.

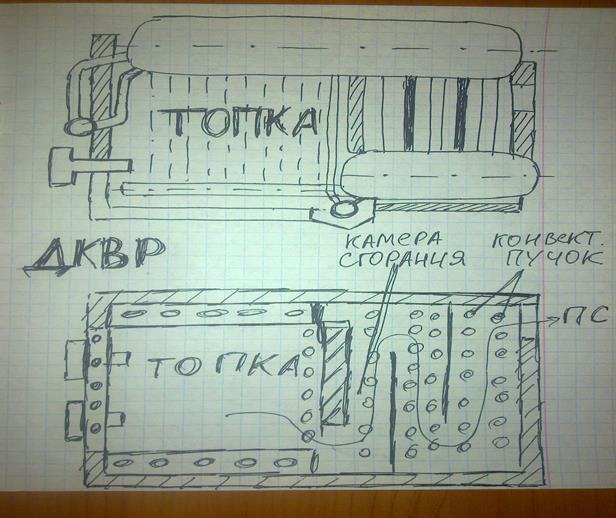

21. Котлы серии ДКВР.Это наиб распростр конструкция паров котлов малой производительности.Производ Бийским котельным заводом. Котлы производительностью до 20 т/ч и давлением до 23 атмосфер относятся к котлам малой производительности. ДКВР - двухбарабанный котел вертикально-водотрубный реконструированный.Котлы ДКВР выпускаются на избыточное давление 13 атмосфер (реже на 23 и 39 атмосфер), производительность котлов: 2,5; 4; 6,5 ;10 ;20 т/ч. Если котел оборудован пароперегревателем, то: ДКВР-2,5-13-250 (250-температура перегретого пара, оС, 2,5- производительность,т/ч, 13-кг/см2).При давлении в котле 23 атмосфер tпп=370 оС; при p=39 атмосфер - tпп=440 оС . ДКВР-2,5-13 котел без ПП. Все парогенераторы типа ДКВР имеют общую принципиальную конструктивную схему: 1)котлы с естественной циркуляцией; 2)оборудованы двумя продольными барабанами; 3)конвективные части трубы имеют коридорное расположениие(между верхн и нижн барабанами);4) 2 газомазутн горелки устан на фронтальн стенке, 5) камерн догорания, располож между топкой и конвективн поверхностью, барабаны котлов унифицированы; диаметр барабана = 1000 мм, изменяется только толщина стенки: при р=13 атмосфер 13 мм; при р=23 атмосферы 23 мм. нижние барабаны котлов укорочены;под передней частью верхнего барабана расположена топочная камера, которая при производительности от 2,5 до 6,5 т/ч имеет только боковые экраны, а при производительности 10 и 20 т/ч – добавляется фронтальный и задний экран.

Дата добавления: 2015-07-10; просмотров: 3158;