и максимальных значений кривизны для обсадных труб 2 страница

Таблица 4.2

Значения расчетных параметров μтр, А и A* для различных способов бурения

| Способ бурения и тип коронки | Категория пород по буримости | ||||||||

| V–VI | VII–VIII | IX–X | |||||||

| μтр | A | A* | μтр | A | A* | μтр | A | A* | |

| Вращательное: алмазная однослойная алмазная импрегнированная твердосплавная | 0,2 0,1 | 0,4 | 0,03 0,2 | 0,1 0,32 | 1,81 0,83 | 0,14 0,06 | 0,07 0,12 | 1,94 3,3 | 0,15 0,4 |

| Вращательно-ударное: твердосплавная алмазная однослойная | 0,17 0,03 | 0,4 1,6 | 0,1 0,2 | 0,03 | 1,6 | 0,2 | |||

| Ударно-вращательное | 0,04 | 0,32 | 0,01 |

Таблица 4.3

Значения коэфицицента трения μтр при бурении различных горных пород

| Горная порода | Коэффициент трения μтр |

| Глина Глинистый сланец Мергель Известняк Доломит Песчаник Гранит | 0,12–0,2 0,15–0,25 0,18–0,27 0,3–0,4 0,25–0,4 0,3–0,5 0,3–0,4 |

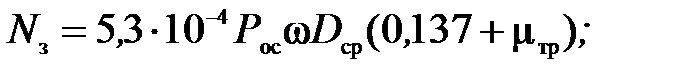

При бурении твердосплавными и алмазными конками могут использоваться несколько более упрощенные зависимости:

- твердосплавное бурение

(4.13)

(4.13)

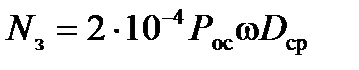

- алмазное бурение

, (4.14)

, (4.14)

где Dср – средний диаметр коронки 0,5(Dн-dвн) , м.

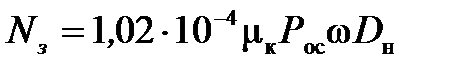

При бескерновом шарошечном бурении затраты мощности на разрушение породы составят:

, (4.15)

, (4.15)

где μк – коэффициент сопротивления породы разрушению, принимается равным 0,1 для долот диаметром до 59 мм и 0,17 для долот диаметром 76 мм и более.

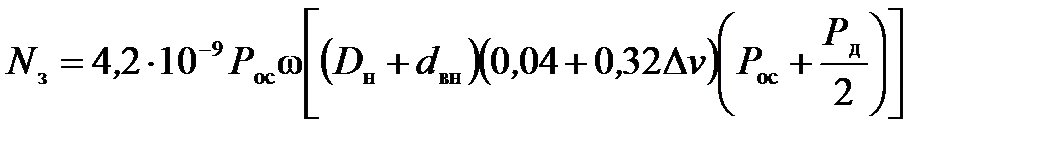

Формула (4.11) может быть модифицирована для условий ударно-вращательного бурения в следующем виде:

, (4.16)

, (4.16)

где Рд – ударная нагрузка (100–200 кН).

Таблица 4.4

Рекомендуемые значения углубления инструмента за один оборот при различных способах бурения

| Породы | Категория по буримости | Способ бурения и тип коронки | Углубление за один оборот, мм | ||

| минимальное | максимальное | среднее | |||

| Малой твердости | V–VI | Вращательный: однослойные твердосплавные | 0,03 0,1 | 0,17 0,35 | 0.1 0,2 |

| Средней твердости | VII–VIII | Вращательный: однослойные импрегнированные твердосплавные | 0,025 0,02 0,03 | 0,18 0,12 0,22 | 0,07 0,06 0,125 |

| Вращательно-ударный, однослойные | 0,03 | 0.2 | 0,11 | ||

| Твердые и очень твердые | IX–XI | Вращательный: однослойные импрегнированные | 0,01 0,01 | 0,12 0,1 | 0,05 0.05 |

| Ударно-вращательный | 0,15 | 1,1 | 0,65 |

Мощность на вращение колонны бурильных труб в скважине Nвр составляет основную долю от затрат мощности на бурение скважины. Обычно при расчетах учитывают затраты мощности на холостое вращение колонны бурильных труб в скважине – Nх.в.и на вращение сжатой части бурильной колонны Nд:

Nвр = Nх.в. + Nд.

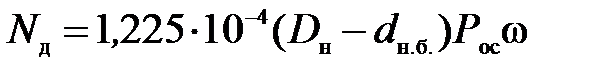

Значение Nдможно рассчитать по формуле, разработанной СКБ ВПО «Союзгеотехника»:

, (4.17)

, (4.17)

где Dн– наружный диаметр бурового инструмента (скважины), м;

dн.б. – наружный диаметр бурильных труб, м;

Наиболее сложными для определения являются затраты мощности на холостое вращение колонны бурильных труб в скважине, так как они зависят от целого ряда факторов, часть которых имеет переменный характер в зависимости от условий, например, от частоты вращения бурильной колонны или величины коэффициента трения колонны о стенку скважины.

От частоты вращения затраты мощности зависят очень существенно: при её малых значениях справедлива зависимость вида ω1,3, а при высоких значениях – ω2,3.

Существенное влияние на результат расчета оказывают также такие факторы, как разработанность стенок скважины, наличие каверн, материал и техническое состояние бурильных труб, кривизна скважины, применение специальных буровых растворов и смазок.

Для расчета Nx.в. используют в основном эмпирические зависимости, полученные в результате выполнения большого объема теоретических и экспериментальных исследований [7]. Поэтому многие из полученных зависимостей имеют ограниченную область применения, определяемую условиями проведения экспериментальных работ.

Для практических расчетов при колонковом бурении рекомендуются следующие формулы.

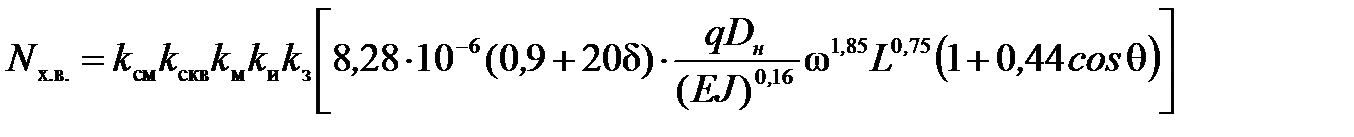

Для вертикальных и наклонных скважин с углом наклона до 75º рекомендуется предложенная СКБ ВПО «Союзгеотехника» формула В. Г. Кардыша

, (4.18)

, (4.18)

где kсм – коэффициент, учитывающий влияние антивибрационной смазки или эмульсионного раствора (kсм =0,6);

kскв – коэффициент, учитывающий влияние характера стенок скважины (в нормальном геологическом разрезе kскв = 1,0; в обсадных трубах kскв=0,5);

kм – коэффициент, учитывающий влияние интенсивности искривления скважин (kм = 1+60i, где i – интенсивность искривления скважин, градус/м);

kз – коэффициент, учитывающий влияние замковых соединений (kз=1,3);

δ – радиальный зазор, равный 0,5 (Dн-dнб);

q – масса 1 м бурильной трубы в воде, кг;

EJ – жесткость бурильных труб, Н·м2;

L – длина скважины, м;

θ – угол наклона скважины к горизонту, град.

Значения q и EJ для расчетов по формуле (4.16) для различных колонн приведены в табл. 4.5 [7].

При определении затрат мощности для бурения скважин, имеющих сложную конструкцию, расчет следует проводить для отдельных интервалов, отличающихся диаметром ствола и углом наклона, а затем суммировать полученные результаты. Аналогично следует учитывать наличие в колонне бурильных труб, отличающихся диаметром, жесткостью и другими параметрами.

Таблица 4.5

Расчетные значения параметров жесткости бурильных труб

| Тип бурильных труб, диаметр·толщина стенки, мм | Масса 1 м труб, кг | Жесткость труб EJ*, Н· м2 | (EJ)0,16 |

| КССК-76:70·4,5 ССК-76:70·4,8 ССК-59:55·4,8 СБТН:50·5,5 ЛБТН:68·9 ЛБТН:54·9 СБТН:42·5,0 ЛБТН:42·7 ЛБТМ:54·7,5 СБТН:33,5·4,75 СБТН:68·4,5 СБТМЗ:42·5,0 СБТМЗ:50·5,5 СБТМЗ:63,5·6,0 | 7,62 7,65 6,0 6,8 5,46 4,4 5,15 3,08 4,0 3,7 8,7 5,25 6,75 10,0 | 10·104 11·104 4,9·104 3,94·104 5,3·104 2,38·104 2,06·104 0,875·104 2,17·104 0,93·104 9,3·104 2,06·104 3,94·104 9,2·104 | 6,31 6,41 5,63 5,44 5,7 5,0 4,9 4,27 4,94 4,31 6,24 4,9 5,43 6,22 |

* – при расчетах модуль упругости Е для стали принят равным 2·1011 Н/м2, для дюралюмина – 0,7·1011 Н/м2.

Поскольку расчет мощности на вращение бурильной колонны существенно зависит от частоты вращения колонны, то в формуле (4.16) для более точного расчета можно изменять степень при определении частоты вращения:

- cтепень 1,85 (ω1,85) дает среднее значение затрат мощности ;

-степень 1,3 (ω1,3) следует использовать при малых значениях частоты вращения ω<ω0;

- степень 2 (ω2) при ω>ω0,

где величина ω0= 0,32·103  /δ [7].

/δ [7].

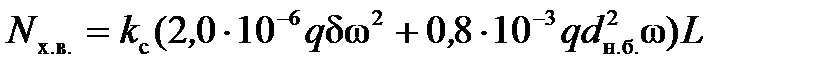

Для расчета могут использоваться также зависимости, разработанные в ВИТРе:

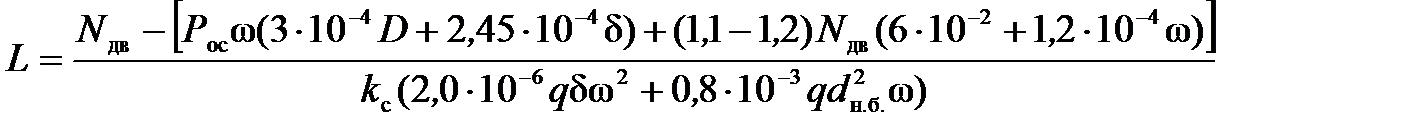

- для высоких частот вращения колонны бурильных труб при ω>ω0

; (4.19)

; (4.19)

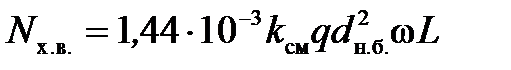

- для низких частот вращения колонны бурильных труб при ω<ω0

, (4.20)

, (4.20)

где kcм – коэффициент, учитывающий влияние смазки и промывочной жидкости (kcм=0,8 при использовании смазки с сочетании с промывочной жидкостью, обладающей смазочными свойствами; kcм=1,0 при полном покрытии колонны смазкой в сочетании с промывкой скважины технической водой; kcм=1,5 при отсутствии смазки).

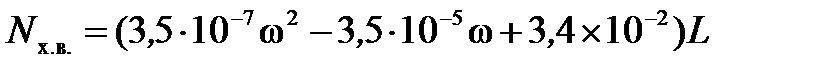

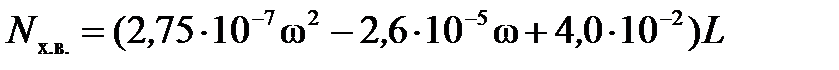

Для горизонтальных скважин при диаметре скважины 59 мм и бурильных трубах СБТН-42 затраты мощности на вращение можно определить по формуле

. (4.21)

. (4.21)

Для горизонтальных скважин при диаметре скважины 59 мм и бурильных трубах СБТН-50 затраты мощности на вращение можно определить по формуле

. (4.22)

. (4.22)

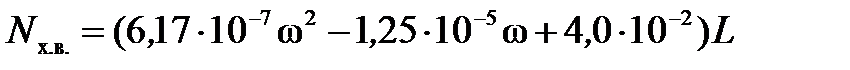

При диаметре скважины 76 мм и бурильных трубах СБТМ-50 затраты мощности на вращение можно определить по формуле

. (4.23)

. (4.23)

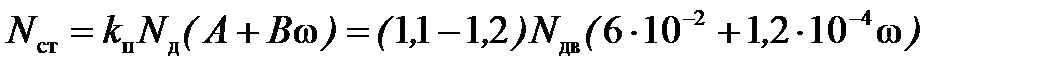

Потери мощности в трансмиссии станка зависят от конструкции станка, мощности привода и реализуемой частоты вращения [7]. Для станков со шпиндельным вращателем потери мощности в общем усредненном виде можно ориентировочно определить по формуле

, (4.24)

, (4.24)

где kп– коэффициент, учитывающий увеличение потерь энергии в станке под нагрузкой (меньшее значение коэффициента следует использовать при алмазном бурении, большее при бурении твердосплавными коронками большого и среднего диаметра);

Nдв – мощность приводного двигателя станка, кВт;

A – опытный коэффициент, характеризующий потери мощности в элементах трансмиссии, не зависящие от частоты вращения;

B – опытный коэффициент, характеризующий зависимость потерь мощности в элементах трансмиссии, от частоты вращения, реализуемой станком.

ω – частота вращения на выходе с вращателя, мин-1.

Для некоторых отечественных шпиндельных станков потери мощности определены в работе [7] в соответствии с формулой

А+Вω,

значения коэффициентов к которой приведены в табл.4.6.

Таблица 4.6

Опытные коэффициенты для расчета потерь мощности при работе бурового станка

| Тип станка | ЗИФ-650М | ЗИФ-1200МР | СКБ-4 | СКБ-5 | СКБ-7 |

| А | 1,2 | 2,7 | 1,1 | 1,3 | |

| В | 0,0088 | 0,0082 | 0,0055 | 0,005 | 0,007 |

В буровых станках с подвижным вращателем потери мощности будут несколько ниже в сравнении со станками со шпиндельным вращателем.

По данным из работы [7] сравнение потерь мощности гидрофицированного станка с подвижным вращателем мощностью 15 кВт в сравнении со станком СКБ-200/300 c приводным двигателем такой же мощности показало, что в станке с подвижным вращателем при частоте вращения на выходе вращателя 800 мин-1 затраты мощности составили около 2 кВт, в станке СКБ – 3 кВт (отличие в 1,5 раза); при частоте вращения 1 600 мин-1 2,5 и 5 кВт (в 2 раза); при частоте вращения 2 400 мин-1 3 кВт и 7,5 кВт (в 2,5 раза) соответственно.

Таким образом, потери мощности в гидрофицированных современных станках будут существенно ниже при высоких значениях частоты вращения и несколько меньшими при средних и малых частотах вращения. Приведенные соотношения можно использовать как коэффициенты при выполнении расчетов для определения затрат мощности на бурение.

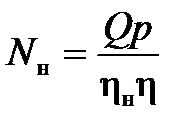

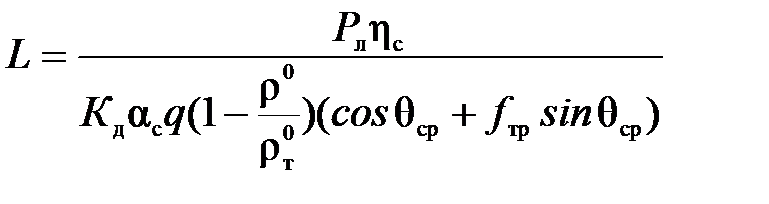

Мощность двигателя для привода бурового насоса рассчитывается по формуле [7]:

, (4.25)

, (4.25)

где Q – подача насоса, м3/c;

p – давление нагнетания бурового раствора, кПа;

ηн – коэффициент полезного действия насоса (ηн=0,75–0,85);

η – коэффициент полезного действия передач от двигателя к насосу. Для практических расчетов принимается (ηн·η=0,75–0,85).

В ряде случаев бывает, что при выбранной буровой установке оптимальные режимы бурения не могут быть получены по всей глубине скважины в связи с недостатком приводной мощности бурового станка. В таких случаях можно рассчитать предельные глубины бурения с различными частотами вращения, оценивая возможности бурового станка. Подобный расчет будет нужен, если требуется определить возможности станка для бурения скважины диаметром, бόльшим, чем это предусмотрено технической характеристикой станка.

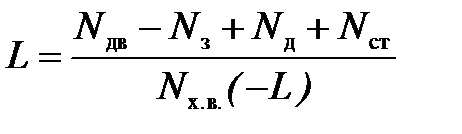

Пользуясь зависимостями

Nд= Nз + Nвр + Nст; Nд= Nз + Nвр + Nст+Nн, (4.26)

можно рассчитать предельные глубины бурения с различными частотами вращения, возможную глубину бурения скважины, оценить целесообразность выбора бурового агрегата для производства работ в конкретных горно-геологических и иных условиях.

Для решения этих задач представленные уравнения (4.26) решаются относительно глубины бурения скважины L при заданных параметрах режима бурения, бурильной колонны и диаметра скважины. С этой целью используются формулы (4.11), (4.13)-(4.20), (4.24). При твердосплавном бурении для расчета может использоваться формула (4.13), при бескерновом – (4.15).

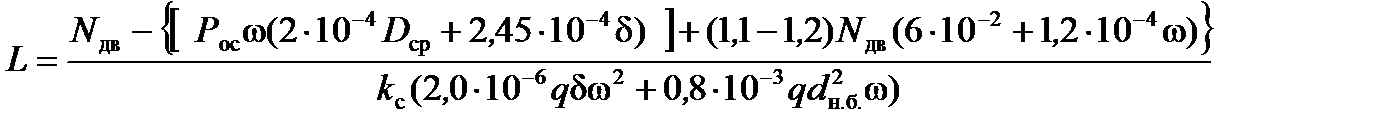

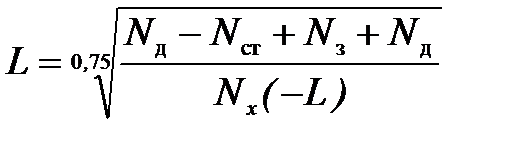

При использовании в качестве привода электродвигателей расчет предельной глубины бурения для алмазного бурения (при использовании для расчета Nх.в. формул (4.19) и (4.20) можно произвести по формуле:

или

или

. (4.27)

. (4.27)

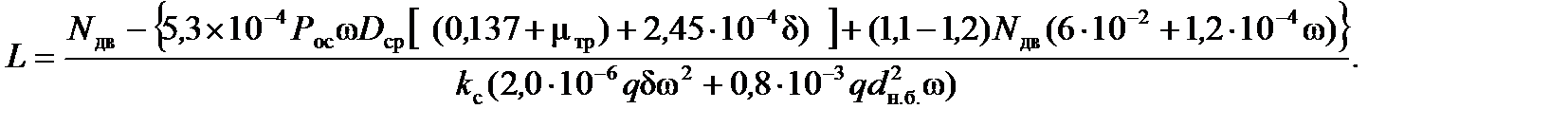

Аналогичная формула для бурения твердосплавным инструментом будет выглядеть следующим образом:

(4.28)

(4.28)

Для бескернового бурения:

. (4.29)

. (4.29)

При использовании формулы (4.18) предельные глубины бурения могут быть рассчитаны по формуле общего вида:

, (4.30)

, (4.30)

где Nд, Nст, Nз, Nд – составляющие затрат мощности, рассчитанные по приведенным выше формулам для каждого из способов бурения соответственно, кВт;

Nх(-L) – величина, рассчитанная по формулам затрат мощности на холостое вращение (4.16)–(4.19), но без участия в расчете величины соответствующей глубине скважины L.

В том случае, если используется дизельный привод, необходимо из общей мощности двигателя вычесть также мощность, расходуемую на привод насоса.

Если уравнение (4.22) решать относительно таких параметров как частота вращения ωили диаметр скважины Dн, то можно рассчитать предельные значения частоты вращения или диаметра скважины при остальных заданных величинах входящих параметров.

4.3. Выбор оснастки талевой системы и расчет мощности привода лебедки буровой установки

Талевая система применяется для производства спуско-подъемных операций при бурении.

Талевая система буровой установки включает кронблок 1, установленный на вышке или мачте, талевый блок 2, лебедку 3, свободный конец талевой системы, которые могут закрепляться на основании буровой установки 4, на кронблоке 5 или на талевом блоке 6 и талевый канат (рис. 4.2).

В геологоразведочном бурении используются талевые системы для бурения на прямом канате (рис.4.2, а), с креплением свободного конца каната к основанию установки – талевая система с неподвижным концом каната (рис.4.2, б, в) и с креплением свободного конца каната к талевому блоку или к кронблоку (рис.4.2, г, д).

Способы крепления каната к кронблоку или талевому блоку, а также бурение на прямом канате создают невыгодную асимметричную нагрузку на вышку или мачту и поэтому могут применяться только при небольшой высоте вышки (мачты) и соответственно при ограниченных нагрузках на них. Поэтому схемы талевой оснастки, показанные на рис.4.2, а, г, д могут применяться только при небольшой глубине скважин

Для бурения скважин на более значительные глубины следует применять оснастки талевой системы с неподвижным концом каната, которые обеспечивают равномерную нагрузку на вышку.

| Рис. 4.2. Схемы талевой системы: 1 – кронблок; 2 – талевый блок; 3 – лебедка (подвижный конец талевой системы); 4 – неподвижный конец талевой системы, прикрепленный к основанию установки; 5 – свободный конец талевой системы закреплен на кронблоке; 6 – свободный конец талевой системы закреплен на талевом блоке; Pл, Р1– Р4, Рн,Gкр – усилия в ветвях талевой системы |

| 6 |

| Pл |

| 2 |

| P1 |

| P2 |

| 1 |

| 1 |

| 1 |

| 2 |

| 2 |

| 2 |

| 3 |

| 3 |

| 4 |

| 4 |

| 5 |

| Gкр |

| Gкр |

| Gкр |

| Gкр |

| Pл |

| Pл |

| Pл |

| Pл |

| P1 |

| P1 |

| P1 |

| P1 |

| P2 |

| P2 |

| P2 |

| P3 |

| P3 |

| Pн |

| Pн |

| Р4 |

| Gкр |

| а б |

| в г |

| д |

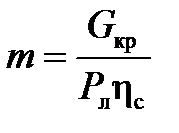

, (4.31)

, (4.31)

где Gкр – нагрузка на крюк при подъеме бурового снаряда (рассчитывается по формуле (4.7), кН;

Рл – грузоподъемность лебедки (принимается из технической характеристика буровой установки), кН;

ηс – коэффициент полезного действия талевой системы (рассчитывается по формуле 4.6).

В практике геологоразведочного бурения чаще всего используются следующие схемы талевой оснастки: 0×1 (на прямом канате, см. рис.4.2, а ), 1×2 (рис.4.2, б), 2×3 (рис.4.2, в). Коэффициент полезного действия для них составит:

| m | ||||

| ηc | 0,96–0,97 | 0,95–0,93 | 0,92–0,9 | 0,9–0,88 |

Из всех систем оснастки самой скоростной будет система оснастки на прямом канате. В то же время такая система отличается минимальной грузоподъемностью. По мере повышения количества струн оснастки ее грузоподъемность увеличивается, но снижается скорость перемещаемого груза на крюке. С целью сокращения времени на спуско-подъемные операции оснастку талевой системы с увеличенным числом ветвей следует применять с определенной глубины, которую можно рассчитать по формуле (4.31), решив ее относительно L (значения глубины) при m=1.

Применив формулу (4.7), получим [14]:

. (4.32)

. (4.32)

где Кд – коэффициент, учитывающий дополнительные сопротивления при подъеме труб из скважины, возникающие из-за кривизны скважины и труб;

αc – коэффициент, учитывающий вес соединений труб;

q – вес 1 метра труб, Н/м;

Lc– длина колонны труб, м;

- относительная плотность очистного агента и материала труб (стальных труб

- относительная плотность очистного агента и материала труб (стальных труб  = 7,85; для легкосплавных

= 7,85; для легкосплавных  = 2,8);

= 2,8);

θср – среднее значение зенитного угла на интервале длины поднимаемых труб, радиан;

fтр– коэффициент трения труб о стенки скважины ( fтр=0,3–0,5).

До этой глубины спуско-подъемные операции следует проводить на прямом канате.

Мощность двигателя на подъем бурового снаряда рассчитывается по формуле (4.4).

Скорость подъема крюка с весом рассчитывается по формуле

, (4.33)

, (4.33)

где vб – скорость навивки каната на барабан (принимается по технической характеристике бурового станка, но на прямом канате не более 2 м/c), м/c.

Для повышении износа и срока службы талевого каната на кронблоке устанавливают шкивы максимально большего радиуса, поскольку предел текучести материала, из которого изготовлен талевый канат, при его перегибе на шкиве определяется зависимостью:

, (4.34)

, (4.34)

где Е – модуль упругости материала, из которого изготовлен талевый канат, МПа;

dк –диаметр талевого каната, м;

Dш– диаметр шкива, м;

σт – предел текучести материала, из которого изготовлен талевый канат, МПа.

Таким образом, из формулы следует, чем больше диаметр шкива и меньше диаметр каната, тем выше запас его прочности по условию текучести материала. Диаметр каната выбирают исходя из усилия растяжения, возникающего в канате, шкив целесообразно использовать максимально возможного диаметра, что и определяет размер шкивов современных буровых установок ведущих производителей бурового оборудования.

С целью сокращения времени на спуско-подъемные операции подъем бурового снаряда должен производиться с полным использованием мощности двигателя станка и располагаемого диапазона частот вращения барабана лебедки. Для определения рационального режима подъема бурового снаряда следует рассчитать длину бурового снаряда, который может быть поднят при различных частотах вращения барабана лебедки. Эта длина может определять из зависимости:

, (4.35)

, (4.35)

где N – номинальная мощность двигателя, Вт;

Gкр – нагрузка на крюке, Н;

L – длина бурового снаряда, м;

η – коэффициент полезного действия талевой системы;

vкi – скорость подъема крюка с грузом на определенной ступени регулирования скорости подъема (например, определенной скорости коробки передач), м/c.

Дата добавления: 2015-08-11; просмотров: 1213;