и максимальных значений кривизны для обсадных труб 1 страница

| Наружный диаметр труб, мм | Допустимый минимальный радиус кривизны скважины, м | Допустимая предельная интенсивность искривления ствола, град/м |

| 69,5 | 0,82 | |

| 60,3 | 0,95 | |

| 51,4 | 1,1 | |

| 42,3 | 1,35 | |

| 34,7 | 1,65 | |

| 27,1 | 2,1 |

В интервалах искривлений ствола обсадные колонны подвергаются деформированию и напряжению изгиба. Для безаварийной эксплуатации колонн интенсивность искривления ствола не должна приводить к возникновению напряжений, превышающих предел текучести их материала.

| Dвт |

| Dн |

| dн |

| Dвт |

| Рис. 3.4. Обсадные трубы ниппельного (а) и безниппельного (б) соединения: Dн – наружный диаметр трубы; Dвт – внутренний диаметр трубы; dн – внутренний диаметр ниппеля |

| а |

| б |

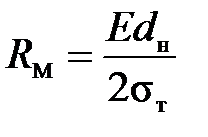

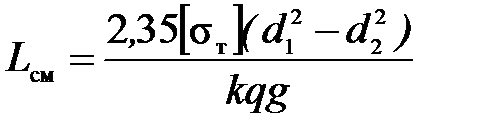

, (3.1)

, (3.1)

где Е – модуль упругости материала, из которого изготовлены трубы, МПа;

dн – наружный диаметр труб, м;

σт – предел текучести материала, из которого изготовлены трубы, МПа.

Для стальных труб (Е=2,1·105 МПа и σт= 220 МПа) в табл. 3.5 приведены результаты расчетов радиуса и кривизны для обсадных колонн.

Обсадные трубы могут иметь ниппельное и безниппельное соединение (рис.3.4, а, б).

Проверка прочности обсадных колонн, спускаемых на большую глубину, производится по двум условиям: на разрыв в опасном сечении трубы (в нарезанной части) и на смятие ниток резьбы (рис.3.5).

| Dн |

| d2 |

| d1 |

| Рис. 3.5. Ниппельное соединение обсадных труб: 1 – опасное сечение ниппеля; 2 – опасное сечение трубы |

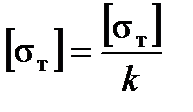

и

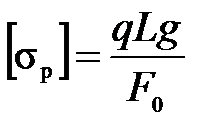

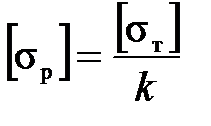

и  , (3.2)

, (3.2)

где  - допустимое напряжение на растяжение, Па;

- допустимое напряжение на растяжение, Па;

- предел текучести материала труб, Па;

- предел текучести материала труб, Па;

q – масса единицы длины колонны обсадных труб,

кг/м;

L – длина колонны обсадных труб, м;

F0 – площадь опасного сечения трубы или ниппеля по резьбе, м2;

k – коэффициент запаса прочности на растяжение (k=1,5, в сложных горно-геологических условиях принимают k=2);

g – ускорение свободного падения ( 9,81 м/c2).

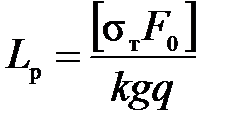

Из выражения (3.2) определяется глубина спуска колонны обсадных труб из условия прочности на разрыв:

. (3.3)

. (3.3)

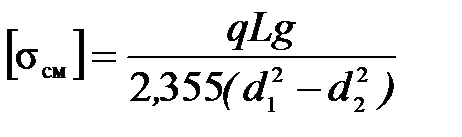

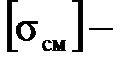

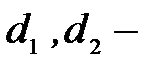

Условие прочности на смятие ниток резьбы в опасном сечении верхней обсадной трубы под действием веса колонны обсадных труб

и

и  . (3.4)

. (3.4)

где  допустимое напряжение на смятие, Па;

допустимое напряжение на смятие, Па;

наружный и внутренний диаметр резьбы, м.

наружный и внутренний диаметр резьбы, м.

Из уравнения (3.4) определяется допустимая глубина спуска обсадных труб из условия прочности резьбы в опасном сечении на смятие:

. (3.5)

. (3.5)

Наименьшую из двух величин Lp и Lсм, рассчитанных по предложенным формулам, следует принять как допустимую.

Пример 5. Обосновать конструкцию скважины на рудном месторождении. Проектируемый конечный диаметр 76 мм. Бурение проектируется в следующих горно-геологических условиях: в интервале 0–55 м галечно-щебнистые отложения, породы многолетнемерзлые VI–VII категории по буримости; интервал 55–420 м представлен окварцованными песчано-глинистыми сланцами IX – X категорий буримости.

На основании геологического разреза устанавливается необходимое количество колонн обсадных труб. В данном случае необходимо установить на глубину 3 – 5 м направление для закрепления устья скважины и до глубины 57 – 58 м опустить кондуктор для перекрытия неустойчивых многолетнемерзлых пород. Затрубное пространство направления и кондуктора должно быть зацементировано. Интервал от башмака кондуктора до конечной глубины скважины может быть пройден без крепления обсадными трубами с использованием алмазного бурения. При заданном конечном диаметре скважины 76 мм кондуктор должен быть изготовлен из обсадных труб диаметром 89 мм ниппельного соединения. Под кондуктор скважина может буриться твердосплавными коронками или шарошечными долотами диаметром 93 мм.

Направление должно быть из обсадных труб диаметром 108 мм ниппельного соединения. Под направление скважина будет буриться твердосплавной коронкой диаметром 112 мм.

Выбранная конструкция скважины будет иметь следующий шифр: 420 А 76 II 5 (108Н) 58 (89Н).

Пример 6. Определить предельную глубину спуска колонны обсадных труб диаметром 89 мм ниппельного соединения, составленную из труб длиной 4,5 м. Материал труб – сталь группы прочности Д.

При расчетах воспользуемся формулами (3.3) и (3.5).

Вес 1 м трубы с учетом веса ниппеля и башмака составит 107 Н.

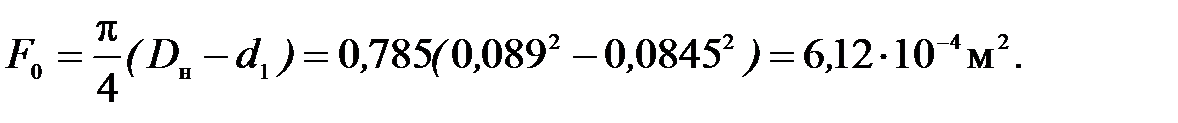

Площадь опасного сечения трубы по резьбе (см. рис. 3.5) составит

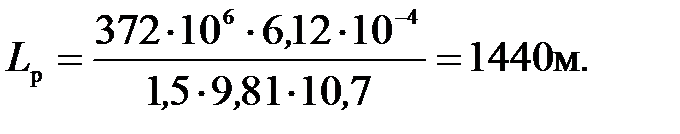

Предельная глубина спуска колонны обсадных труб из условия их прочности на разрыв составит:

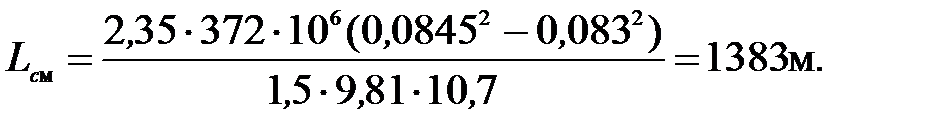

Предельная глубина спуска обсадных труб, исходя из условия их прочности на смятие, составит

На основании проведенных расчетов принимаем предельную глубину спуска колонны обсадных труб равной 1 383 м.

ГЛАВА 4. ВЫБОР БУРОВОЙ УСТАНОВКИ

После выбора способа бурения и проектирования конструкции скважины следующим крайне важным этапом проектирования является выбор буровой установки.

4.1. Анализ основных конструктивных схем буровых установок

Буровая установка – агрегат различных по назначению машин, механизмов и сооружений, предназначенных для производства процесса бурения (строительства) скважины.

Буровой станок – основной элемент буровой установки, который осуществляет выработку (в ряде случаев трансформацию) и передачу энергии на забой скважины для разрушения горной породы, подачу бурового инструмента при углублении скважины, спуско-подъемные и вспомогательные операции.

Диапазон глубин бурения геологоразведочных скважин на твердые полезные ископаемые очень широк (от нескольких метров до нескольких тысяч метров). Нижний предел этого диапазона в настоящее время превосходит глубину 3 000 м. В 1977 г. в Министерство геологии СССР был введен в действие параметрический ряд буровых установок, отличающихся значениями основных параметров – грузоподьемностью, глубиной бурения, мощностью привода. Существующий параметрический ряд подразделяет все установки на 8 классов (табл. 4.1). В качестве главного параметра, на основании которого произведено разделение установок по классам, принята номинальная глубина скважин, в данном случае заданная глубина бурения вертикальных скважин, которую должна обеспечивать данная установка при использовании основного бурового снаряда. В качестве основного снаряда для установок 3-8 класса был принят снаряд, включающий алмазный породоразрушающий инструмент диаметром 59 мм и стальную бурильную колонну диаметром 50 мм. Масса 1 м такого снаряда с учетом массы соединительных деталей для свечей длиной 18,6–9,5 м равна 5,5–6,9 кг. Номинальные геолого-технические условия характеризуются бурением скважин в вертикальном направлении при отсутствии интенсивного искривления и сужения ствола, обвалов породы со стенок, поглощений промывочной жидкости.

Таблица 4.1

Параметрический ряд буровых установок для бурения геологоразведочных скважин

на твердые полезные ископаемые

| Класс буровой установки | Номинальная глубина бурения, м | Номинальная грузоподьемность, кН | Максимальная грузоподьемность, кН | Номинальная мощность привода, кВт |

| 1,25 | 2,0 | |||

| 6,3 | 10,0 | |||

| 20,0 | 32,0 | |||

| 32,0 | 50,0 | |||

| 50,0 | 80,0 | |||

| 80,0 | 125,0 | |||

| 125,0 | 200,0 | |||

| 200,0 | 320,0 |

Параметрический ряд буровых установок оснащен следующими агрегатами:

- буровые установки 1 класса – УКБ -1 -12/25, буровой насос НБ-1;

- установка 2 класса – УКБ-2 (станки СКБ -2- 50/100, БСК-100-2М, насос НБ-2);

- установка 3 класса – УКБ-3 (станок СКБ-3-200/300, насос НБ-3);

- установка 4 класса – УКБ-4 (станки СКБ-4-300/500 и СКБ-4110-300/500, насос НБ-3);

- установка 5 класса – УКБ-5 (станки СКБ-5-500/800, ЗИФ-650 М, насос НБ-4);

- установка 6 класса (станок ЗИФ-1200 МРК с насосом НБ-5);

- установка 7 класса – УКБ-7 (станок СКБ-7, насос НБ-5);

- установка 8 класса – установка УКБ-8, ПБУ-1200Р (насос НБ-32, НБ-160/63).

Основными механизмами бурового станка являются:

- вращатель, который осуществляет передачу крутящего момента на породоразрушающий инструмент;

- механизм подачи породоразрушающего инструмента и регулирования осевой нагрузки на породоразрушающий инструмент в процессе углубления забоя скважины;

- грузоподъемное устройство, предназначенное для проведения спуско-подъемных операций;

- устройство для регулирования частоты вращения вращателя и грузоподъемного устройства;

- аппаратура для управления и контроля процесса бурения.

Схема бурового станка определяется выбором вращателя.

Вращатели станков, предназначенные для разведочных работ на твердые полезные ископаемые, могут быть следующих типов:

- роторный;

- шпиндельный;

- подвижный.

Для роторного вращателя характерны:

- высокая грузоподъемность, что определяет его использование при бурении глубоких и сверхглубоких скважин;

- непрерывный ход подачи при углублении 5–15 м;

- необходимость прерывать процесс углубления и циркуляции очистного агента при наращивании бурильной колонны.

Шпиндельный вращатель характеризуется:

- ограниченной грузоподъемностью (предельная глубина скважин 1 500– 2 000 метров при диаметре инструмента, как правило, не более 59 мм);

- малым ходом подачи при углублении (не более 0,5 м);

- необходимостью прерывать процесс углубления при перекреплении клиновых захватов вращателя в конце хода подачи и наращивании бурильной колонны.

Подвижный вращатель характеризуется:

-грузоподъемностью, близкой к грузоподъемности шпиндельного вращателя;

- значительным ходом подачи при углубке (2–4 м);

- необходимостью прерывать процесс углубления и циркуляции очистного агента при наращивании бурильной колонны.

Анализ функциональных возможностей вращателей, которые используются в современном бурении, показывает, что шпиндельный и подвижный вращатели предназначены для бурения скважин одного назначения на ограниченную глубину. Опыт буровых работ при разведке месторождений минерального сырья и тенденции в развитии бурового машиностроения показали, что гораздо более перспективны буровые станки с подвижными вращателями.

| 0,5 |

| 0 5 10 Производительность бурения, м/ч |

| Тоб |

| Шпиндельный вращатель |

| Роторный вращатель |

| Подвижный вращатель |

| Рис. 4.1. Графики, отражающие затраты времени на вспомогательные операции при бурении |

| Квс % |

| Тоб ч; |

В станках с подвижными вращателями реализуются следующие схемы привода вращения колонны:

- от одного высокооборотного нерегулируемого аксиально-плунжерного, шестеренчатого или пластинчатого гидромотора через коробку скоростей;

- от двух или четырех нерегулируемых гидромоторов с различными характеристиками частоты вращения и крутящего момента через одноступенчатый редуктор (регулирование частоты вращения и крутящего момента производится путем замены гидромотора);

- от регулируемого аксиально-плунжерного гидромотора через одноступенчатый редуктор;

- от высокомоментного гидромотора, вал которого без дополнительного редуктора непосредственно подсоединяется к бурильной колонне.

Таким образом, станки с подвижными вращателями оснащены гидродвигателями, которые могут быть максимально приближены к бурильной колонне, обладают минимальной трансмиссией и отличаются универсальностью.

Тип вращателя значительно влияет на затраты времени на вспомогательные операции: перекрепление механизма подачи, наращивание, спуск-подъем колонны, расхаживание колонны, дохождение до забоя. Эти операции составляют существенную долю в балансе затрат времени на бурение, особенно при росте производительности бурового процесса, поскольку время на собственно углубку снижается, а затраты времени на вспомогательные операции практически не меняются.

На рис. 4.1 представлен график, отражающий рост доли затрат времени на вспомогательные операции при росте производительности бурения (графики построены с использованием данных из работы).

Для оценки затрат времени на вспомогательные операции используется коэффициент Квс:

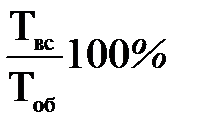

Квс =  , (4.1)

, (4.1)

где Твс – время на вспомогательные операции при бурении;

Тоб – время на бурение 1-го метра скважины.

Анализ графиков на рис. 4.1 показывает, что целесообразно использовать подвижные вращатели, особенно при высокопроизводительных способах бурения.

Таким образом, предварительный анализ показывает, что в современном бурении при разведке рудных месторождений более эффективны буровые станки с подвижными вращателями. В 70–80-е годы прошлого столетия в ведущих буровых фирмах буровые станки со шпиндельными вращателями были заменены в основном агрегатами с подвижными вращателями. К этому времени буровые станки со шпиндельными вращателями уже серьезно сдерживали рост производительности бурения геологоразведочных скважин.

В 80-е годы ХХ в., когда производительность буровых бригад ведущих организаций Министерства геологии СССР достигла предельного значения в формате возможностей отечественной буровой техники, оснащенной станками шпиндельными типа ЗИФ и СКБ (средняя производительность шарошечно-алмазного бурения – 1000–1500 м на станок в месяц по породам VIII–X категории по буримости; рекордные значения производительности для бригад Монгольской экспедиции № 33, составляли более 3 000 метров на станок в месяц), были отмечены разработки, повышающие возможности морально устаревшей техники.

В ПГО «Сосновгеология» провели модернизацию станка ЗИФ-650 М путем удлинения штоков гидроцилиндров механизма подачи, что позволило увеличить ход подачи до 80–90 см. Станок не показал должной работоспособности в основном из-за ненадежной работы механизма подачи.

Позже изобретатели объединения (автор Ю.Н.Соколов) создали буровой станок под названием «Тандем» (Подающее устройство бурового станка. А.с. СССР № 1546600, МКП7 Е21В 19/087, Е21В 3/00, 1990 г.), который позволял на станках шпиндельного типа увеличить ход подачи в несколько раз за счет новой системы последовательного перехвата подвижными клиновыми захватами и сдвоенных гидроцилиндров, обеспечивающей при ограниченных размерах шпинделя практически безостановочную подачу инструмента или его подъем.

В объединении «Кировгеология» для повышения эффективности устаревших станков разработали системы плавнорегулируемого привода, что существенно повысило возможности базового бурового станка. Например, рост производительности при алмазном бурении составлял до 20 %, при бурении пневмоударниками – 40–60 %. Плавного регулирования частоты вращения бурильной колонны добивались заменой электродвигателей переменного тока на электродвигатели постоянного тока с включением в систему привода системы теристорных преобразователей переменного тока в постоянный. Такие системы, названные РЭП-5, оказались достаточно дороги (стоимость станка увеличилась более чем в 2 раза), и, кроме того, существенно усложняли буровой агрегат.

· Теристор – полупроводниковый прибор. Для преобразования переменного тока в постоянный собирался мост управления из шести теристоров, который позволял переменный ток напряжением 380 В преобразовывать в постоянный ток напряжением 460 В.

Подобные разработки давали возможность отечественным новаторам бурового производства добиться повышения производительности в рамках применяемого оборудования.

4.2. Расчет грузоподъемности и мощности привода буровой установки

Основными параметрами, которые следует учитывать при выборе буровой установки, являются её грузоподъемность и номинальная глубина бурения. Между номинальной глубиной бурения скважины и грузоподъемностью буровой установки существует определенная связь, которую можно найти при рассмотрении сил, действующих на буровую установку при подъеме снаряда из скважины.

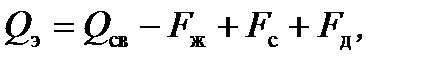

При подъеме снаряда из вертикальной скважины баланс сил можно выразить следующим уравнением:

(4.2)

(4.2)

где Qэ – нагрузка на элеватор, Н;

Qсв – сила тяжести снаряда в воздухе, Н;

Fж – выталкивающая сила жидкости, Н;

Fc – сила сопротивления движению снаряда, Н;

Fд– динамическая сила страгивания и разгона снаряда, Н.

Различают номинальную и максимальную грузоподъемности буровой установки.

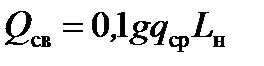

Номинальная грузоподъемность буровой установки определяется по формуле:

, (4.3)

, (4.3)

где g – ускорение свободного падения (9,81 м/c2);

qcр – средняя масса (с учетом тела трубы и соединений) одного метра снаряда, кг/м;

Lн – номинальная глубина скважины, м.

Таким образом, номинальная грузоподъемность определяет возможности буровой установки по подъему колонн с глубины, ограниченной классом установки, без каких-либо осложнений и аварийных ситуаций.

Максимальная грузоподъемность буровой установки – допустимая кратковременная нагрузка на элеваторе, обеспечивающая ликвидацию осложения в скважине и не вызывающая отказов в работе узлов и деталей буровой установки.

Максимальная грузоподъемность служит основой для расчета деталей и узлов подъемной системы буровой установки на статическую прочность. Поэтому масса и габаритные размеры узлов установки определяются величиной максимальной грузоподъемности.

Таким образом, чем выше грузоподъемность установки, тем легче ликвидировать осложнение, однако вес установки при этом будет более значительным.

Буровые установки 1-го и 2-го классов имеют максимальную грузоподъемность в 2 раза больше номинальной, установки 3–8 классов – в 1,6 раза.

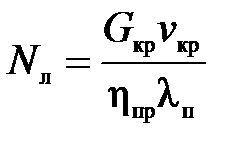

Мощность, расходуемая на подъем колонны труб можно рассчитать по формуле:

, (4.4)

, (4.4)

где Nл – мощность привода лебедки, Вт;

Gкр – максимальная нагрузка на элеваторе, Н;

vкр – скорость подъема элеватора, м/c;

ηпр – коэффициент полезного действия передач от двигателя лебедки до элеватора;

λп – коэффициент длительной перегрузки двигателя (для электродвигателя допустим 1,3; для двигателя внутреннего сгорания 1,1–1,5).

Предельная скорость подъема элеватора по правилам техники безопасности ограничена 2 м/с.

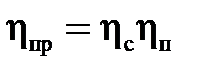

Коэффициент ηпр, в данном случае, рассчитывается по зависимости:

, (4.5)

, (4.5)

где ηс – коэффициент полезного действия талевой системы;

ηп – коэффициент полезного действия передач от двигателя к барабану лебедки ( можно принимать равным 0,9).

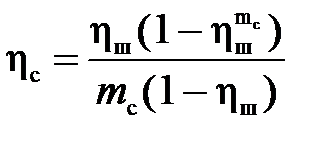

Коэффициент полезного действия талевой системы рассчитывается по формуле

, (4.6)

, (4.6)

где ηш – коэффициент полезного действия шкива (0,98);

mc – число подвижных ветвей талевой системы.

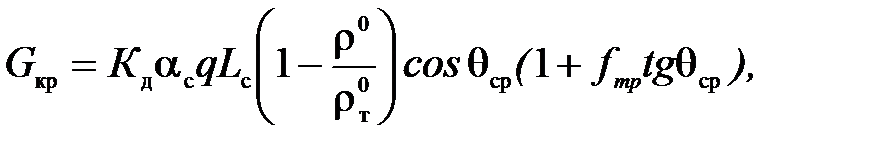

Максимальную нагрузку на крюке определяют по формуле:

(4.7)

(4.7)

где Кд – коэффициент, учитывающий дополнительные сопротивления при подъеме труб из скважины, возникающие из-за кривизны скважины и труб;

αc– коэффициент, учитывающий вес соединений труб;

q – вес 1 метра труб, Н/м;

Lc– длина колонны труб, м;

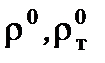

- относительная плотность очистного агента и материала труб (стальных труб

- относительная плотность очистного агента и материала труб (стальных труб  = 7,85; для легкосплавных

= 7,85; для легкосплавных  = 2,8);

= 2,8);

θср – среднее значение зенитного угла на интервале длины поднимаемых труб, радиан;

fтр– коэффициент трения труб о стенки скважины ( равен 0,3–0,5).

Коэффициент Кдпринимается по значению зенитного угла θср:при θср = 0–2 º Кд = 1,2; при θср = 2–6 º Кд = 1,25;при θср = 6–15 º Кд = 1,6;при θср = 15–70 º Кд = 2.

Коэффициент αcравен 1,04–1,06 для бурильных труб ниппельного и 1,06–1,1 для труб муфто-замкового соединения.

Мощность, расходуемая при бурении установками вращательного бурения, складывается из следующих составляющих:

, (4.8)

, (4.8)

где Nз – мощность, расходуемая на забое скважины, Вт;

Nпр – мощность, расходуемая на вращение колонны бурильных труб, Вт;

Nст – мощность, расходуемая в трансмиссии и узлах бурового станка, Вт.

В общем виде формула расчета мощности на забое может быть записана следующим образом:

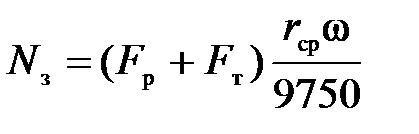

,[кВт], (4.9)

,[кВт], (4.9)

где Fp, Fт – сила, необходимая для разрушения породы и сила трения, соответственно, Н;

rср – средний радиус коронки, равный 0,25(Dн+dвн), м;

Dн– наружный диаметр коронки, м;

dвн – внутренний диаметр коронки, м;

ω – частота вращения коронки, мин-1.

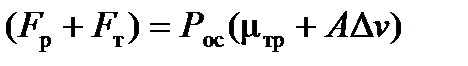

Сумму сил Fpи Fтможно определить по зависимости

, (4.10)

, (4.10)

где Рос – осевая нагрузка, даН;

μтр – коэффициент трения резцов коронки о породу на забое;

А – коэффициент, учитывающий удельные затраты мощности на разрушение породы;

Δv – углубление коронки за один оборот, мм/об.

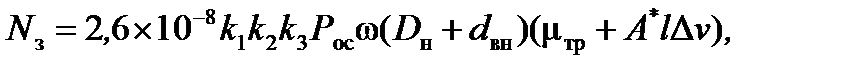

Используя формулы (4.9) и (4.10), а также учитывая ширину и форму забоя, вид промывочной жидкости и роль расширителя, мощность на разрушение породы на забое при бурении твердосплавными и алмазными коронками в режиме вращательного и вращательно-ударного бурения определяют зависимостью [7]

[кВт] (4.11)

[кВт] (4.11)

где k1 – коэффициент, учитывающий влияние типа промывочной жидкости (для воды k1=1,0, для эмульсионного раствора 0,75);

k2 – коэффициент, учитывающий влияние на затраты мощности работы алмазного расширителя (k2=1,2);

k3– коэффициент, учитывающий влияние забоя ступенчатой формы (k3=(n+1)/2n, где n – число ступеней);

A* - коэффициент, учитывающий удельные затраты мощности на разрушение породы, на единицу длины контакта поперечного сечения коронки с забоем;

l – длина линии контакта коронки с забоем в поперечном сечении, мм (для плоского и ступенчатого забоя l равна ширине забоя T, для закругленного торца l=0,5πТ).

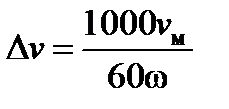

Показатель углубления инструмента за один оборот Δv характеризует эффективность разрушения горной породы, поскольку непосредственно связан такими параметрами как энергоемкость разрушения А*, коэффициент трения μтр и коэффициент сопротивления μк(μк = μтр+ lA*Δv), и может определяться по формуле [7]

,[мм/оборот], (4.12)

,[мм/оборот], (4.12)

где vм – механическая скорость бурения, м/ч.

Значения коэффициентов μтр, А и A* приведены в табл.4.2. и 4.3.

Дата добавления: 2015-08-11; просмотров: 1517;