Выбор технологических баз, способов обработки поверхностей, установление последовательности и содержания технологических операций

Выбор баз для черновой обработки:

1. При обработке заготовок, полученных литьём и штамповкой, необработанные поверхности в качестве баз можно использовать только на первых операциях.

2. В качестве черновых технологических баз принимают поверхности больших размеров для обеспечения большей точности базирования и закрепления за готовки.

3. Поверхности, приминаемые в качестве черновых баз, должны иметь более высокий класс точности, наименьшую шероховатость, не иметь дефектов: литников, окалины, прибылей.

4. Если у деталей есть поверхности, которые не обрабатываются вообще, то эти поверхности принимают за черновые базы.

5. В качестве черновых баз надо использовать поверхности с наименьшим припуском.

Выбор баз для чистовой обработки:

1. Должен соблюдаться принцип единства баз.

2. Должен соблюдаться принцип совмещения баз, т.е. в качестве технологических базовых поверхностей используются конструкторские и измерительные базы; при совмещении технологической и измерительной баз погрешность базирования равна нулю.

3. Базы для окончательной обработки должны иметь наибольшую точность размеров и геометрической формы, наименьшую шероховатость.

4. Базы должны определять более простую и надёжную конструкцию приспособления, удобство установки и снятия детали.

Выбор способа обработки поверхности определяется конфигурацией и габаритами детали, её массой и материалом, годовой производственной программой (объёмом выпуска детали), типом производства, имеющимся оборудованием и оснасткой.

Выбор метода обработки зависит от требований, предъявляемых к точности и классу шероховатости поверхности данной детали. Необходимая точность обработки в соответствии с требованиями различных классов точности достигается на различных станках разными способами. При выборе метода обработки необходимо учитывать экономическую целесообразность его применения.

Согласно эскизу детали обработке подлежат следующие поверхности: торец вала, ступени вала, шпоночный паз.

Торец заготовки необходимо проточить, например, на фрезерно-центровальном полуавтомате МР-71М.

Ступени вала необходимо проточить начерно и начисто, подрезать поверхности ступеней, а ступень Д3, кроме того, должна быть подвергнута предварительному и окончательному шлифованию. Точение и подрезку производить на токарно-винторезном станке 16К20, а шлифование – на круглошлифовальном станке ЗМ153.

Фрезерование открытого шпоночного паза производить на горизонтально-фрезерном станке 6Р80Г.

За черновую технологическую базу для первой операции – фрезерно-центровальной – необходимо принять две ступени заготовки – первую и четвёртую. Данные ступени расположены по концам вала и достаточны по длине для закрепления заготовки на станке.

В качестве чистовой технологической базы для обработки поверхностей вращения использовать два центровочных отверстия, полученных на первой операции.

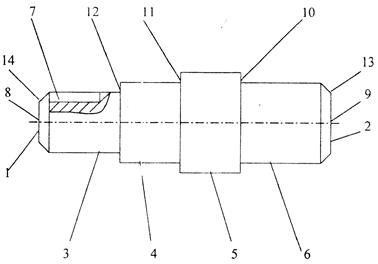

Составляют эскиз вала (рис.1), на котором все поверхности, подверженные механической обработке, нумеруют цифрами (см. табл. 2).

Рис.1. Эскиз вала с номерами обрабатываемых и базовых поверхностей

Принятая технологическая схема изготовления детали должна быть оформлена в виде табл. 2.

Таблица 2

Дата добавления: 2015-07-10; просмотров: 4472;