Экономичность ЖРДМТ

Так как двигатели работают в основном в импульсном режиме, необходимо оценивать эффективность использования топлива, подаваемого в двигатель за одно включение. В процессе работы бывают десятки тысяч включений двигателя, поэтому из-за многократных пусков и остановок двигателя (особенно при работе минимальными единичными включениями) может неэкономично использоваться топливо.

Особенно отрицательное влияние на экономичность оказывает импульс последействия. Импульс последействия является, в основном функцией характеристик конструкции: быстродействия клапанов и величины заклапанных объемов. Соответственно разброс импульса последействия зависит от разброса указанных выше параметров.

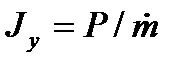

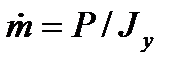

Одним из важнейших параметров ЖРД, в том числе и ЖРДМТ, является удельный импульс. Удельный импульс определяется выражением  , где P – тяга ракетного двигателя,

, где P – тяга ракетного двигателя,  – секундный массовый расход топлива. Однако, это выражение, используемое для оценки экономичности непрерывного установившегося режима, когда можно измерить тягу и секундный расход, трудно использовать для режима импульсных включений. На режиме импульсных включений тяга и расход являются быстропеременными параметрами, и их значения не являются установившимися. Но импульсный режим работы является основным для ЖРДМТ и, следовательно, требование высокой экономичности является чрезвычайно важным требованием к ЖРДМТ.

– секундный массовый расход топлива. Однако, это выражение, используемое для оценки экономичности непрерывного установившегося режима, когда можно измерить тягу и секундный расход, трудно использовать для режима импульсных включений. На режиме импульсных включений тяга и расход являются быстропеременными параметрами, и их значения не являются установившимися. Но импульсный режим работы является основным для ЖРДМТ и, следовательно, требование высокой экономичности является чрезвычайно важным требованием к ЖРДМТ.

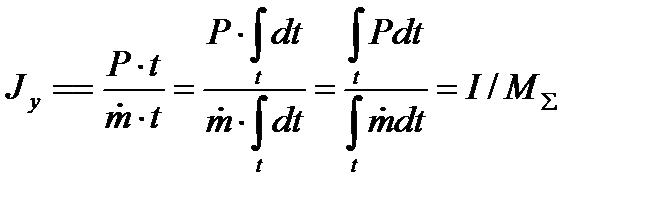

Эффективность импульсного режима для ЖРДМТ также оценивается величиной удельного импульса, который определяется следующим образом.

Перепишем выражение для удельного импульса:

,

,

где t – время работы двигателя, с;

I – импульс тяги двигателя за время t, Hc;

M∑ - суммарное количество топлива, выработанное двигателем за время t, кг.

Следовательно, удельный импульс на непрерывном режиме может быть определен отношением импульса тяги двигателя к суммарному количеству топлива. Таким же образом определяется удельный импульс при импульсном режиме работы ЖРДМТ.

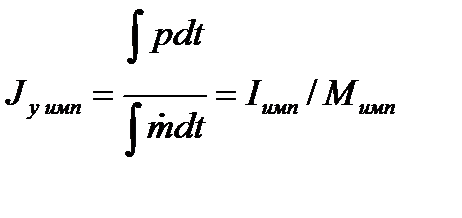

Удельный импульс при импульсном режиме работы ЖРДМТ:

,

,

где Iимп – импульс тяги, выработанный двигателем за время tимп одного включения, Hc; Mимп – масса топлива, выработанного двигателем за время tимп одного включения, кг.

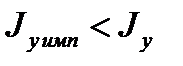

Из-за непроизводительных расходов топлива при работе на переходных режимах включения и, особенно, останова, удельный импульс ЖРДМТ на импульсном режиме ниже, чем на непрерывном:

.

.

Требование высокой экономичности импульсных режимов работы – одно из основных требований к ЖРДМТ.

ЛЕКЦИЯ 14

14.1. Основные требования к ЖРДМТ

Основные требования к ЖРДМТ вытекают из требований к системам управления, которые, в свою очередь, определяются условиями работы системы управления, величинами возможных возмущающих моментов, массой аппарата, его моментом инерции, назначением КЛА.

Конечно, для каждого конкретного КЛА существуют свои условия эксплуатации и, соответственно, предъявляются свои требования к ЖРДМТ. Однако, основные требования одинаковы и сводятся к следующему:

1. Высокое быстродействие, высокие динамические характеристики.

2. Высокая экономичность на непрерывном и импульсных режимах работы.

3. Длительный ресурс непрерывного режима с обеспечением заданной тяги и удельного импульса.

4. Длительный ресурс импульсных режимов с обеспечением заданных величин отдельных импульсов.

5. Минимальный ток потребления.

6. Высокая герметичность.

7. Минимальные габариты и масса.

8. Высокая надежность.

9. Простота и удобство в эксплуатации, при хранении и подготовке к пуску.

10. Низкая стоимость изготовления.

При обеспечении этих требований следует учитывать условия эксплуатации КЛА:

1. Вакуум.

2. Невесомость.

3. Широкий диапазон температурного воздействия.

4. Поток космического излучения, радиации и другие спецфакторы.

5. Воздействие агрессивных компонентов топлива на материалы конструктивных элементов в течение длительного времени.

14.2. Общие принципы проектирования ЖРДМТ

Конструкция ЖРДМТ и его элементов определяется техническими требованиями и условиями работы.

Проектирование ведется с использованием следующих принципов:

1. Проектирование всех элементов с большим запасом.

Особенно это относится к наиболее уязвимым элементам - камере сгорания и электроклапанам. Например, двигатель причаливания и ориентации тягой 2,5 кгс пилотируемого космического корабля серий «Союз Т», «Союз ТМ» и «Союз ТМА» имеет требование в техническом задании по суммарному ресурсу огневой работы в течение 2500 с. Однако, при проектировании в двигатель установили камеру сгорания, отработанную на ресурс 25000 с, т.е. на порядок больше.

Этот же двигатель имеет требование по количеству включений 10000. Применяемые же в двигателе электроклапаны имеют гарантийный ресурс включений 300000, т.е. существует 30-кратный запас по количеству включений.

2. Использование принципа самоустранения дефектов элементов конструкции, которые подвергаются повреждениям в процессе эксплуатации. Например, в приведенном выше двигателе электроклапаны имеют уплотнение «фторопласт по металлу». При попадании под запорный элемент электроклапана посторонней частицы происходит ее «вбивание» во фторопласт, при этом герметичность клапана сохраняется.

3. Использование принципа самовосстановления материалов. Например, в двигателе камера сгорания покрыта жаростойким дисилицидным покрытием. Возникающие при эксплуатации микротрещины покрытия «залечиваются» жидким кремнием, входящим в состав покрытия. Происходит самовосстановление материала покрытия.

4. Принцип упрощения конструкции, уменьшение количества составных частей и, особенно, подвижных элементов. Уменьшение числа стыков, способных к разгерметизации.

5. Учет, анализ и принятие мер, предотвращающих возникновение ситуаций, ведущих к отказу.

6. Разработка методов наиболее полного контроля качества двигателя на всех этапах изготовления, сборки и испытания.

7. Разработка комплексной программы экспериментальной отработки, максимально приближенной к программе летных испытаний.

14.3. Проектирование и расчет параметров и характеристик ЖРДМТ

Объем приведенных ниже расчетов примерно соответствует расчетам, выполняемым на стадии эскизного проектирования, когда определяются принципиальная возможность выполнения технического задания, облик и основные характеристики ракетного двигателя, оцениваются условия и возможности его наземной отработки.

Эскизный проект разрабатывают с целью установления принципиальных (конструктивных, схемных и др.) решений двигателя, дающих общее представление о принципе его работы и устройства. На стадии эскизного проектирования рассматривают варианты двигателя и (или) его составных частей. Эта стадия предшествует стадиям технического проектирования и выпуска рабочей конструкторской документации при реальном проектировании ракетного двигателя.

На этапе эскизного проектирования техническое задание головным предприятием-разработчиком двигательной установки (или головным подразделением-разработчиком) обычно выдается в виде исходных данных, в которых «головником» задаются состав проектируемого ЖРДМТ, его основные номинальные параметры и условия работы. Например, исходные данные могут быть представлены в виде:

«ИСХОДНЫЕ ДАННЫЕ»

на разработку жидкостного ракетного двигателя малой тяги комбинированной двигательной установки (КДУ) объекта

1. НАЗНАЧЕНИЕ

ЖРДМТ входят в состав комбинированной двигательной установки и предназначены для ориентации и стабилизации объекта по трем осям во время орбитального полета, а также для стабилизации объекта по каналу крена при работе сближающе-корректирующего двигателя.

2. СОСТАВ

В состав КДУ входит 14 ЖРДМТ, в том числе 2 двигателя для запасных частей и приспособлений (ЗИП). Каждый поставляемый двигатель оснащается:

-сигнализатором магнитоуправляемым (СМ), используемым для телеметрического контроля и автоматики управления работой двигателя;

-электронагревателем (ЭН), используемым для обеспечения теплового состояния двигателя в паузах между включениями;

-тремя штепсельными разъемами для подключения электроклапанов, электронагревателя и сигнализатора магнитоуправляемого к бортовой кабельной сети;

-ответной частью для присоединения топливных трубопроводов КДУ к двигателю;

-фланцем крепления двигателя к КДУ.

3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Компоненты топлива;

- окислитель АТИН ОСТ В 113-03-503-85.

- горючее НДМГ ГОСТ В 17803-72.

3.2. Номинальное соотношение компонентов топлива после 2 с непрерывной работы 1,85.

3.3. Тяга двигателя после 2 с непрерывной работы 2,6 кгс.

3.4. Удельный импульс на установившемся режиме (280 ± 10) с.

3.5. Суммарное время огневой работы 2500 с.

3.6. Число включений двигателя в полете 10000.

3.7. Продолжительность отдельного включения 0,05...50 с.

3.8. Вероятность безотказной работы единичного двигателя при доверительной вероятности γ = 0,95 не менее 0,990.

Продолжительность включения определяется как интервал между моментами подачи и снятия команды на электроклапаны двигателя. Допускается на участке спуска в интервале длительностью 2500 с производить включения двигателя любой продолжительности с любыми паузами при суммарном времени огневой работы до 1500 с. Типовая циклограмма включений двигателя сообщается дополнительно.

4. НОМИНАЛЬНЫЕ УСЛОВИЯ РАБОТЫ

4.1. Давление компонентов топлива на входе в двигатель, кгс/  …..15,5.

…..15,5.

4.2. Температура компонентов топлива на входе в двигатель, °С……+15.

4.3. Напряжение электрического тока на электрических разъемах, В...27.

4.4. Время пребывания двигателя в составе КДУ в условиях полета до 200 суток с последующим доведением этого срока до 2 лет.

4.5. Двигатели устанавливаются на наружной поверхности объекта. Окружающее пространство - околоземное космическое пространство с давлением 10-9 мм.рт.ст.

Конечно, при дальнейшей работе исходные данные дополняются и уточняются, а на стадии разработки рабочей конструкторской документации головным предприятием (подразделением) выдается «полноценное» техническое задание (ТЗ), содержащее все необходимые сведения для выпуска конструкторской документации (КД) и прочих документов, выпускаемых при отработке изделия.

После получения исходных данных и их анализа порядок проектирования может быть следующим:

1. Определяется давление в камере сгорания. Для этого составляется баланс давлений:

рвх = рк + Δрфг + Δркл + Δрнастр, (14.1)

где рвх - давление компонентов топлива на входе в двигатель;

рк - давление в камере сгорания;

Δрфг - перепад давления на форсуночной головке;

Δркл - перепад давления на клапане;

Δрнастр - перепад давления на настроечном (дроссельном) элементе.

Обычно, давление в камере сгорания разработчик двигателя стремится сделать максимально большим. При повышении давления в камере сгорания при прочих равных условиях несколько повышаются энергетические характеристики двигателя, а также уменьшаются габариты и, соответственно, масса двигателя. Однако, следует иметь в виду, что:

1) перепад давления на форсуночной головке Δрфг, определимый практически полностью перепадом на форсунке, не следует слишком минимизировать, так как при малых перепадах стабильность работы форсунки снижается, а качество распыла ухудшается. Практика показывает, что перепад на форсунке следует выдерживать в диапазоне (3...7) кгс/см2;

2) перепад давления на клапане Δркл определяется гидравлической характеристикой применяемого в двигателе клапана. Дело в том, что в настоящее время практически нет случаев разработки нового клапана для вновь разрабатываемого двигателя. Обычно разработчик двигателя стремится применить во вновь разрабатываемом двигателе клапан, отработанный ранее для другого двигателя и серийно выпускаемый производством. В этом случае надежность клапана подтверждена натурной эксплуатацией, а, учитывая серийность выпуска, стоимость клапана относительно невелика. Эти два фактора -надежность и стоимость - следует прокомментировать.

Что касается надежности клапана, то по американским данным ≈30% всех отказов двигателей при натурной эксплуатации произошло в результате отказа в работе клапана. По стоимости же клапан составляет ≈10% от стоимости всего двигателя, а, учитывая, что их два в наиболее часто применяемых двухкомпонентных ЖРДМТ, то их стоимость составляет пятую часть от стоимости двигателя.

Таким образом, мы действительно убеждаемся в целесообразности применения во вновь разрабатываемом двигателе серийно выпускаемых клапанов. Обычно, перепад на клапане Δркл, составляет примерно (1...3) кгс/см2.

3) необходимость перепада давления на настроечном (дроссельном) элементе Δрнастр определяется следующим.

При изготовлении двигателей «набегают» разбросы в геометрических размерах, задаваемых, естественно, с допусками в конструкторской документации. Соответственно, гидравлические характеристики изготовленных двигателей будут различными. Иными словами, при подаче на вход этих двигателей компонентов топлива одинакового давления расходы будут разными, следовательно, разными будут и тяги этих двигателей. Но в техническом задании отклонения тяги «головником» обычно задаются очень жесткими, так как от них во многом зависит эффективность работы системы управления. Поэтому разработчики двигателя применяют следующий прием.

Размеры в конструкторской документации на детали и узлы задаются так, чтобы перепад на гидравлических трактах двигателя получался несколько меньшим, чем это необходимо для обеспечения требуемого расхода. После предварительной сборки двигателей выполняют их проливку водой и определяют фактический перепад на каждом экземпляре двигателя. Затем осуществляют настройку двигателя, то есть устанавливают на каждый экземпляр двигателя такой дроссельный элемент (дроссельную шайбу или пакет дроссельных шайб), чтобы он обеспечивал через все двигатели одинаковый расход при подаче на их вход одинакового давления.

Обычно, перепад давления на настроечном (дроссельном) элементе Δрнастр стремятся минимизировать, но не делают менее (1...2,5) кгс/см2.

Теперь, с учетом данных пояснений, можно из формулы (14.1) рассчитать давление в камере сгорания:

рк = рвх - Δрфг - Δркл - Δрнастр.

Следует подчеркнуть, что значения перепадов на форсунках, клапанах и настроечных элементах, как говорят конструкторы, по линиям «О» (окислителя) и «Г» (горючего) для двухкомпонентного ЖРДМТ могут быть, вообще говоря, различными и даже несколько отличаться от рекомендуемых.

Например, для двигателя, спроектированного по приведенным выше исходным данным, конструкторами были определены и приняты следующие значения перепадов:

- по линии «О» Δрфго = 2,9 кгс/см2,

Δркло = 0 кгс/см2,

Δрнастро = 4,6 кгс/см2;

- по линии «Г» Δрфгг =5,0 кгс/ см2 ,

Δрклг = 0 кгс/см2,

Δрнастрг = 2> 5 кгс/см2.

Таким образом, давление в камере сгорание составило значение 8 кгс/ см2 :

рк = 15,5 - 2,9 - 4,6=8 - линия «О»,

рк = 15,5 -5,0 - 2,5=8 - линия «Г».

Естественно, значения подобраны так, что давление в камере сгорания получается одинаковым для обеих линий.

2. Выполняется термодинамический расчет.

Термодинамический расчет выполняется, например, с помощью программного комплекса «Астра» («Терра»).

В типовой файл исходных данных для расчетов в равновесном приближении входят параметры:

- давление в камере сгорания,

- химические (условные) формулы компонентов топлива,

- коэффициент избытка окислителя,

- ряд значений геометрической степени расширения сопла.

В результате проведенных расчетов определяются идеальное (теоретическое) значение расходного комплекса βииидеальное (теоретическое) значения пустотного удельного импульса Jупи , соответствующие заданным значениям геометрических степеней расширения.

3. Определяются суммарный расход топлива и расходы компонентов топлива по линиям «О» и «Г».

, (14.2)

, (14.2)

где  - суммарный расход топлива,

- суммарный расход топлива,

P- тяга двигателя в соответствии с требованиями исходных данных (технического задания),

Jy - удельный импульс в соответствии с требованиями исходных данных (технического задания).

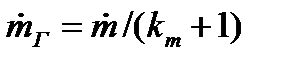

,(14.3)

,(14.3)

где  - расход горючего,

- расход горючего,

k - действительное соотношение компонентов топлива.

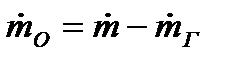

, (14.4) где

, (14.4) где  -расход окислителя.

-расход окислителя.

4. Определяется коэффициент φк.

По имеющимся значениям φк двигателей-прототипов аналогичной и близких тяг определяется зависимость φк(Р). Затем, для двигателя данной тяги по этой зависимости определяется ожидаемое значение φк.

5. Определяется ожидаемое значение расходного комплекса.

β = φк βи , (14.5)

где β – ожидаемое (действительное) значение расходного комплекса.

6. Определяется ожидаемое значение φс.

По имеющимся значениям φс двигателей-прототипов аналогичной и близких тяг определяется ожидаемое значение φс проектируемого двигателя.

7. Определяется ряд значений идеального (теоретического) коэффициента пустотной тяги.

По результатам термодинамического расчета для каждого значения геометрической степени расширения сопла, заложенного в исходные данные термодинамического расчета, определяется значение теоретического коэффициента пустотной тяги.

КТПИ = Jу ПИ /βи , (14.6)

где КТПИ - идеальный (теоретический) коэффициент пустотной тяги.

8. Определяется ряд значений действительного (ожидаемого) коэффициента пустотной тяги.

Для каждого значения геометрической степени расширения сопла, заложенного в исходные данные термодинамического расчета, определяется значение ожидаемого коэффициента пустотной тяги.

КТП = φс КТПИ , (14.7)

где КТП. – действительный (ожидаемый) коэффициент пустотной тяги.

9. Определяется ряд значений действительного (ожидаемого) удельного импульса.

Для каждого значения геометрической степени расширения сопла, заложенного в исходные данные термодинамического расчета, определяется значение ожидаемого удельного импульса.

JуП = φс КТП, (14.8)

где JуП – действительный (ожидаемый) удельный импульс.

10. Определение геометрической степени расширения сопла.

Из ряда значений ожидаемого удельного импульса выбирается такое значение, которое удовлетворяет требованиям исходных данных на разработку двигателя, то есть JуП ≥ Jу и определяется соответствующее ему значение геометрической степени расширения сопла.

В случае, если такого значения нет, следует повторить термодинамический расчет с исходными данными, включающими большие значения геометрической степени расширения сопла, то есть, увеличивая КТП и добиваясь выполнения требований технического задания на проектирование двигателя по удельному импульсу. Возможно, следует проработать вопрос о возможности повышения значения расходного комплекса β, например, за счет увеличения приведенной длины камеры сгорания.

11. Определение площади и диаметра критического сечения сопла.

Площадь критического сечения сопла определяется по формуле:

, (14.9)

, (14.9)

где  - площадь критического сечения сопла.

- площадь критического сечения сопла.

По площади критического сечения сопла определяется его диаметр.

12. Определение площади и диаметра выходного сечения сопла. Площадь выходного сечения сопла определяется по формуле:

, (14.10)

, (14.10)

где Fa - площадь выходного сечения сопла,

- геометрическая степень расширения сопла.

- геометрическая степень расширения сопла.

По площади выходного сечения сопла определяется его диаметр.

13. Построение профиля сопла.

Построение профиля сопла проводится по имеющимся методикам, например, приближенный профиль можно построить методом парабол.

14. Построение камеры сгорания.

В настоящее время в подавляющем большинстве случаев камеру сгорания выполняют цилиндрической формы. В начале определяют объем камеры сгорания, задавая значение приведенной длины камеры сгорания, по имеющимся экспериментальным данным для применяемого топлива. Затем профилируют докритическую часть и определяют ее объем. Затем вычисляют объем цилиндрической части и определяют ее длину.

15. Конструктивная проработка камеры сгорания.

Построив внутренний профиль камеры сгорания с соплом, выполняют конструктивную проработку. Выполняют прочностные расчеты стенки камеры сгорания и определяют ее толщину, прорабатывают узел соединения камеры сгорания с форсуночной головкой, а также определяют наружный контур камеры сгорания, в том числе и на срезе сопла. Во многом при такой конструктивной проработке используется накопленный опыт и практика создания двигателей-прототипов.

16. Выбор организации рабочего процесса форсуночной головки.

На основании выполненных, на предыдущих стадиях проработок, на основании опыта создания двигателей-прототипов подобной и близких тяг, а также на основании результатов проведенных научно-исследовательских работ выбирается схема организации рабочего процесса (схема смесеобразования). При этом имеется в виду обеспечение ожидаемого (или большего) значения расходного комплекса β, заложенного ранее в расчет.

17. Конструктивная проработка форсуночной головки.

Выбрав схему смесеобразования, выполняют конструктивную проработку, определяя габариты и конструктивные элементы соединения форсуночной головки с камерой сгорания и электромагнитными клапанами.

18.Конструктивная проработка двигателя.

Выполняется компоновка двигателя. Двигатель снабжается выбранными ранее электромагнитными клапанами, конструктивно проработанными настроечными (дроссельными) элементами, а также требуемыми по техническому заданию фланцем крепления двигателя к объекту и другими конструктивными элементами и узлами (сигнализатором магнитоуправляемым, электронагревателем, теплоизоляцией и т.д.). Определяются габариты и ожидаемая масса двигателя.

По результатам выполненных работ на стадии эскизного проектирования выпускается чертеж общего вида и согласовывается с головной организацией (подразделением) в части габаритных и присоединительных размеров.

Таков примерный объем работ, выполняемых конструктором-разработчиком двигателя на стадии эскизного проектирования.

Однако дело этим не ограничивается.

В целях более глубокого понимания требований технического задания конструктор-разработчик двигателя в обязательном порядке знакомится с предполагаемой компоновкой двигателя в составе двигательной установки (ДУ), с пневмогидравлической схемой ДУ, с условиями работы ДУ в составе объекта.

Конструктор совместно со специалистами по надежности определяет примерный объем экспериментальной отработки и выпускает материалы, являющиеся прообразами будущих «Программы обеспечения надежности» (ПОН) и «Комплексной программы экспериментальной отработки» (КПЭО), которые выпускаются на следующей стадии рабочей конструкторской документации.

Кроме того, на стадии эскизного проектирования технологическими службами предприятия прорабатываются вопросы технологической подготовки производства, наличия в производстве отработанных технологических процессов и технологической оснастки, оценивается необходимость отработки и внедрения новых технологических процессов.

Службами предприятия, отвечающими за экспериментальную отработку двигателя, прорабатываются вопросы проведения необходимых экспериментальных работ, оценивается необходимость дооборудования существующих испытательных стендов и необходимость и возможность создания новых.

Экономическими службами предприятия, на основании предоставленных конструктором, технологами и испытателями данных, оцениваются затраты предприятия на создание двигателя.

Во всех перечисленных работах самое непосредственное участие принимает конструктор. Именно он является основным звеном в процессе разработки двигателя, и именно от его компетентности, в конечном счете, зависит создание соответствующего требованиям ТЗ двигателя.

Дата добавления: 2015-08-11; просмотров: 2144;