Тепловизионное обследование

Тепловизионное диагностирование силовых трансформаторов и автотрансформаторов является довольно сложной процедурой, так как при образовании локальных дефектов в трансформаторах они «заглушаются» естественными тепловыми потоками от магнитопровода и обмоток. К тому же функционирование охлаждающих устройств, которое способствует ускоренной циркуляции масла, сглаживает распределение температур в месте дефекта. При анализе результатов компьютерной диагностики необходимо учитывать конструктивные особенности трансформаторов, тип используемой системы охлаждения обмоток и магнитопровода, условия и продолжительность эксплуатации, технологию изготовления и множество других факторов. Кроме того, на погрешность измерения влияют массивные металлические части трансформаторов, в том числе бак, прессующие кольца, экраны, шпильки и т.п., в которых тепло выделяется за счёт добавочных потерь от вихревых токов, наводимых полями рассеяния.

С помощью тепловизионной техники в силовых трансформаторах можно выявить следующие дефекты:

витковое замыкание в обмотках интегрированных трансформаторов тока;

неисправности контактной системы регулирования под напряжением (РПН);

возникновение магнитных полей рассеяния в трансформаторе за счёт нарушения изоляции отдельных компонентов магнитопровода (консоли, шпильки и т.п.);

дефекты в системе охлаждения трансформатора (маслонасосы, фильтры, вентиляторы и т.п.) и оценка её эффективности;

изменение внутренней циркуляции масла в баке трансформатора (образование застойных зон) в результате шламообразования, конструктивных просчётов, разбухания или смещения изоляции обмоток (характерно для трансформаторов с большим сроком эксплуатации);

нагревы внутренних контактных соединений обмоток низкого напряжения (НИ) с выводами трансформатора;

обрывы шинок заземления;

нагревы на аппаратных зажимах высоковольтных вводов;

неисправность обогрева приводов РПН и т.п.

Тепловизор или его сканер должны устанавливаться на штативе, по возможности как можно ближе к трансформатору, на оси средней фазы, при использовании объектива 7-12°. К тому же тепловизор должен обеспечивать как аудио-, так и видеозапись.

После настройки постоянного температурного режима записи тепловизора ведётся покадровая регистрация термоизображений, начиная с верхней част крайней фазы (например, «А») по направлению к фазе «С», с наложением кадров друг на друга около 10 % размера.

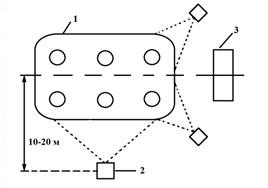

Достигнув поверхности бака фазы «С», объектив сканера опускается ниже, и далее покадровая съёмка продолжается в противоположном направлении, и гаким образом процесс съёмки ведётся, пока не будет записана вся поверхность, включая расположенные под его днищем маслонасосы, маслопроводы и другие узлы. Термографической сьёмке подвергается вся доступная для этого поверхность бака по периметру (Рисунок 1)

Рисунок 1 – Методика термографической съемки.

Рисунок 1 – Методика термографической съемки.

Тепловизор (2) во всех точках съёмки должен находится на одинаковом расстоянии от трансформатора (I). Необходимо обеспечить как минимум 4 точки съемки, максимальное же значение количества точек съемки зависит от типа системы охлаждения и его расположения. Например, при использовании выносной системы охлаждения (3), количество точек съёмки увеличивается до 6.

Далее осуществляется склеивание результатов съёмки в единый развернутый «тепловой» план. Участки плана с повышенными температурами нагрева сопоставляются с технической документацией на трансформатор, которая характеризует конструктивное расположение отводов обмоток, катушек, зон циркуляции масла, магнитопровода и его элементов и т.п. При этом фиксируется работа систем охлаждения, оценивается зона циркуляции масла, создаваемая каждой из них. Следует обращать внимание на образование аномальных тепловых зон на поверхности бака трансформатора из-за смещения потоков масла.

Дата добавления: 2015-08-11; просмотров: 1031;