Теоретические основы и технология процесса ПКК углеводородов.

Реакция (9.1) является сильно эндотермической (при конверсии метана Q, = 206,7 кДж/моль) и, следовательно, термодинамически высокотемпературной. Вторая стадия процесса ПКК углеводородов (9.2) протекает с выделением тепла и термодинамически для нее более благоприятны низкие температуры. Поэтому на практике процессы ПКК проводят в две ступени при оптимальных для каждой из стадий температурах.

Давление оказывает отрицательное влияние на равновесие основной реакции конверсии метана и поэтому требуется более высокая температура для достижения одинаковой степени превращения углеводородного сырья. Тем не менее предпочитают проводить процесс под повышенным давлением, поскольку полученный водород используется затем в гидрогенизационных процессах, проводимых под давлением. При этом снижаются затраты на компремирование газа и, кроме того, повышается производительность установки.

Помимо температуры и давления, на равновесие реакций (9.1) и (9.2) существенное влияние оказывает мольное отношение водяной пар (т.е. окислитель): углерод сырья (8Н2О). Очевидно, что при увеличении отношения 8Н2Осверх стехиометрического равновесия концентрация метана в газах конверсии будет снижаться (рис.9.1 и 9.2).

Установлено, что в продуктах паровой конверсии углеводородного сырья при температурах более 600 °С отсутствуют гомологи метана. Это обусловливается тем, что метан является наиболее термостойким углеводородом по сравнению с его гомологами.

В процессе паровой конверсии углеводородов, помимо основных реакций (9.1) и (9.2), при определенных условиях возможно выделение элементного углерода вследствие термического распада углеводорода по реакции:

Вероятность выделения этого углерода возрастает при увеличении числа углеродных атомов (n) углеводорода, повышении давления и уменьшении отношения 8Н2О. При этом наиболее опасен температурный режим 500 - 750 °С. При температурах свыше 750 °С углеобразование менее вероятно в результате усиления реакций газификации образовавшегося углерода водяным паром и диоксидом углерода. В этой связи промышленные процессы ПКК углеводородов проводят при двух- и более кратном избытке водяного пара против стехиометрически необходимого соотношения. Паровая конверсия метана с приемлемой скоростью и глубиной превращения протекает без катализатора при 1250-1350 °С.

Катализаторы конверсии углеводородов предназначены не только для ускорения основной реакции, но и для подавления побочных реакций пиролиза путем снижения температуры конверсии до 800 - 900 °С. Как наиболее активные и эффективные катализаторы конверсии метана признаны никелевые, нанесенные на термостойкие и механически прочные носители с развитой поверхностью типа оксида алюминия.

Паровую конверсию оксида углерода (9.2) проводят в две ступени: сначала при температуре 480 - 530 °С на среднетемпературном железохромовом катализаторе, затем при 400 - 450 °С на низкотемпературном цинкхроммедном катализаторе.

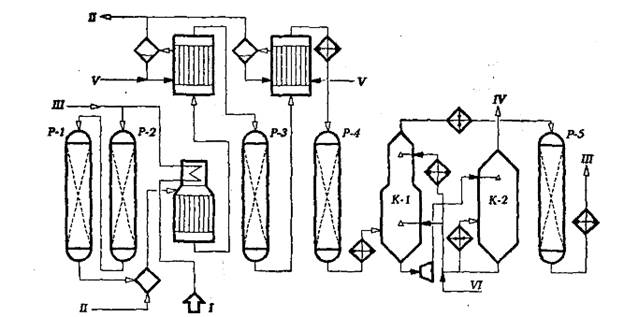

Технологическая схема установки паровой каталитической конверсии при давлении 2,0 - 2,5 МПа показана на рис. 9.3.

Традиционный процесс производства водорода этим методом включает следующие основные стадии:

Ø очистку сырья от сероводорода и сероорганических соединений;

Ø каталитическую конверсию сырья;

Ø двухступенчатую конверсию оксида углерода;

Ø очистку технологического газа от диоксида углерода абсорбцией водным раствором карбоната калия;

Ø метанирование остатков оксида углерода.

Рис.1. Принципиальная технологическая схема установки для производства водорода: I - сырье; II - водяной пар; III - водород; IV - двуокись углерода; V - вода; VI - водный раствор карбоната калия

Сырье (природный или нефтезаводской газ) сжимается компрессором до 2,6 МПа, подогревается в подогревателе конвекционной секции печи-реакторе до 300 - 400 °С и подается в реакторы P-I и Р-2 для очистки от сернистых соединений. В Р-1, заполненном алюмоко-бальтмолибденовым катализатором, осуществляется гидрогенолиз сернистых соединений, а в Р-2 - адсорбция образующегося сероводорода на гранулированном поглотителе, состоящем в основном из оксида цинка (481 - Zn, ГИАП— 10 и др.).

В случае использования в качестве сырья бензина последний подают насосом и на входе в Р-1 смешивают с водородсодержащим газом.

К очищенному газу в смесителе добавляют перегретый до 400 -500 °С водяной пар, и полученную парогазовую смесь подают в печь паровой конверсии. Конверсия углеводородов проводится при 800 -900°С и давлении 2,2 - 2,4 МПа в вертикальных трубчатых реакторах, заполненных никелевым катализатором и размещенных в радиантной секции печи в несколько рядов и обогреваемых с двух сторон теплом сжигания отопительного газа. Отопительный газ подогревают до 70-100°С, чтобы предотвратить конденсацию воды и углеводородов в горелках. Дымовые газы с температурой 950-1100°С переходят из радиантной секции в конвекционную, где установлены подогреватель сырья и котел-утилизатор для производства и перегрева водяного пара.

Конвертированный газ направляется в котел-утилизатор, где охлаждается до 400-450 °С и подается на 1-ю ступень среднетемпературной конверсии оксида углерода над железохромовым катализатором (Р-3). После охлаждения до 230-260°С в котле-утилизаторе и подогревателе воды парогазовая смесь далее поступает на II ступень низкотемпературной конверсии монооксида углерода в реактор Р-4 над цинкхроммедным катализатором.

Смесь водорода, диоксида углерода и водяного пара охлаждают затем в теплообменниках до 104 °С и направляют на очистку от СО2 в абсорбер К-1 горячим раствором К2СО3.

Диоксид углерода удаляют регенерированным раствором карбоната калия в две ступени. На I ступень для абсорбции основной части СО2 подают более горячий раствор К2СО3 в середину абсорбера. Доочистку от СО2 проводят в верхней части абсорбера, куда подается охлажденный в теплообменниках до 60 - 80 °С раствор К2СО3.

Насыщенный диоксидом углерода раствор К2СО3 поступает в турбину, где давление его снижается с 2,0 до 0,2 - 0,4 МПа и направляется в регенератор К-2. В результате снижения давления и дополнительного подвода тепла в куб К-2 из раствора десорбируется диоксид углерода. Регенерированный раствор К2СО3 возвращается в цикл.

Водородсодержащий газ из абсорбера К-1, подогретый в теплообменнике до 300°С, поступает в реактор метанирования Р-5, заполненный никелевым катализатором, промотированный оксидами Mg и Сг. После метанирования водород охлаждается в теплообменниках и холодильниках до 30-40°С и компрессорами подается потребителям.

Дата добавления: 2015-08-11; просмотров: 2123;