Термический крекинг дистиллятного сырья

С начала возникновения в конце XIX и до середины XX веков основным назначением этого процесса было получение из тяжелых нефтяных остатков дополнительного количества бензинов, обладающих по сравнению с прямогонными фракциями повышенной детонационной стойкостью, но низкой химической стабильностью. С развитием термокаталитических процессов для производства компонентов моторных топлив термический крекинг остаточного сырья утратил свое промышленное значение. В настоящее время этот процесс получил новое назначение - термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля - сырья для последующего получения технического углерода (сажи).

В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелая смола пиролиза и экстракты селективной очистки масел.

При ТКДС за счет преимущественного протекания реакций де-гидроконденсации аренов, образующихся при крекинге парафино-нафтеновых углеводородов, а также содержащихся в исходном сырье, происходит дальнейшая ароматизация сырья. Основными целевыми продуктами ТКДС являются термогазойль (фракция 200 - 480° С) и дистиллятный крекинг-остаток - сырье установок замедленного коксования - с целью получения высококачественного кокса, например, игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Наиболее важными показателями качества термогазойля являются индекс корреляции, содержание серы, коксуемость, фракционный состав, вязкость и температура застывания.

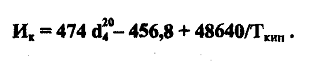

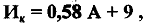

Индекс корреляции термогазойля (Ик принято рассчитывать в зависимости от плотности (d204) и средней температуры кипения (Tкип) по формуле:

Между индексом корреляции и коэффициентом ароматизованности (А) сырья установлена следующая зависимость:

где А=К0С0;

Ко- число ароматических колец в гипотетической молекуле сырья;

С0- содержание углерода в циклической структуре, %.

Выход сажи и ее дисперсность зависят, прежде всего от индекса корреляции термогазойля. Поэтому потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничиваются коксуемость, зольность и содержание смолисто-асфальтеновых веществ.

Кроме термической ароматизации, индекс корреляции термогазойля возможно значительно повысить путем вакуумной перегонки продукта ТКДС (от 90 до 150 и выше). При этом одновременно с повышением качества термогазойля происходит увеличение его выхода почти вдвое. В этой связи на ряде отечественных НПЗ установки ТКДС были дооборудованы вакуумной колонной.

По технологическому оформлению установки ТКДС практически мало чем отличаются от своих предшественников - установок двухпечного крекинга нефтяных остатков бензинового профиля.

Еще в ранний период создания крекинг-процессов было установлено, что при однократном крекинге не удается достичь требуемой глубины термолиза тяжелого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Большим достижением в совершенствовании их технологии являлась разработка двухпечных систем термического крекинга, в которых в одной из печей проводится мягкий крекинг легко крекируемого исходного сырья, а во второй - жесткий крекинг более термостойких средних фракций термолиза. На современных установках ТКДС сохранен оправдавший себя принцип двухкратного селективного крекинга исходного сырья и рециркулируемых средних фракций крекинга, что позволяет достичь требуемой глубины ароматизации термогазойля.

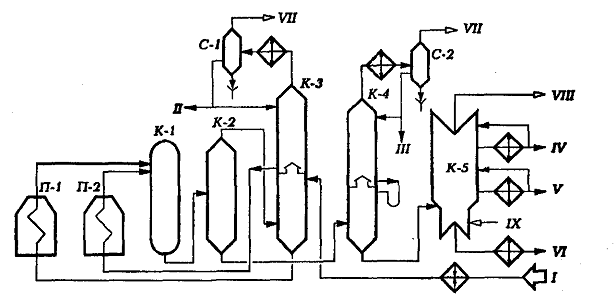

Принципиальная технологическая схема установки термического крекинга дистиллятного сырья для производства вакуумного термогазойля представлена на рис.1

Установка состоит из следующих секций: реакторное отделение, включающее печи крекинга тяжелого (П-1) и легкого сырья (П-2) и выносную реакционную колонну (К-1); отделение разделения продуктов крекинга, которое включает испарители высокого (К-2) и низкого (К-4) давления для отделения крекинг-остатка, комбинированную ректификационную колонну высокого давления (К-3), вакуумную колонну (К-5) для отбора вакуумного термогазойля и тяжелого крекинг-остатка и газосепараторов (С-1 и С-2) для отделения газа от нестабильного бензина.

Рис. 1. Принципиальная технологическая схема установки термического крекинга дистиллятного сырья: I - сырье; II - бензин на стабилизацию; III - тяжелый бензин из К-4; IV- вакуумный отгон; V- термогазойль; VI - крекинг-остаток; VII -газы на ГФУ; VIII - газы и водяной пар к вакуум-системе; IX - водяной пар

Исходное сырье после нагрева в теплообменниках поступает в нижнюю секцию колонны К-3. Она разделена на 2 секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого и легкого сырья, отбираемые соответственно с низа и из аккумулятора К-3, подаются в змеевики трубчатых печей П-1 и П-2, где нагреваются до температуры соответственно 500 и 550 °С и далее поступают для углубления крекинга в выносную реакционную камеру К-1. Продукты крекинга затем направляются в испаритель высокого давления К-2. Крекинг-остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления К-4, а газы и пары бензино-керосиновых фракций - в колонну К-3.

Уходящие с верха К-3 и К-4 газы и пары бензиновой фракции охлаждаются в конденсаторе-холодильнике и поступают в газосепараторы С-1 и С-2. Газы поступают на разделение на ГФУ, а балансовое количество бензинов направляется на стабилизацию.

Крекинг-остаток, выводимый с низа К-4, подвергается вакуумной разгонке в колонне К-5 на вакуумный термогазойль и вакуумотогнанный дистиллятный крекинг-остаток.

Дата добавления: 2015-08-11; просмотров: 5566;