Гидрокрекинг вакуумного дистиллята при 15 МПа

Гидрокрекинг является эффективным и исключительно гибким каталитическим процессом, позволяющим комплексно решить проблему глубокой переработки вакуумных дистиллятов (ГКВД) с получением широкого ассортимента моторных топлив в соответствии с современными требованиями и потребностями в тех или иных топливах.

За рубежом, особенно на НПЗ США, Западной Европы и Японии, получили широкое развитие процессы ГКВД при давлении 15-17 МПа, направленные на получение бензина (разработанные следующими четырьмя фирмами: «ЮОП», ФИН, «Шелл» и «Юнион Ойл»). Оценка экономической эффективности процесса ГКВД в нашей стране свидетельствует о целесообразности реализации этого процесса с получением преимущественно дизельных топлив при давлении 10-12 МПа и реактивных топлив при давлении 15 МПа. Технология двух отечественных модификаций: одно- и двухступенчатых процессов ГКВД (соответственно процессы 68-2к и 68-Зк) разработана во ВНИИ НП. Одноступенчатый процесс ГКВД реализован на нескольких НПЗ России применительно к переработке вакуумных газойлей 350 - 500 °С с содержанием металлов не более 2 млн-1.

Одноступенчатый процесс гидрокрекинга вакуумных дистиллятов проводится в многослойном (до пяти слоев) реакторе с несколькими типами катализаторов. Для того, чтобы градиент температур в каждом слое не превышал 25 °С, между отдельными слоями катализатора предусмотрен ввод охлаждающего ВСГ (квенчинг) и установ лены контактно-распределительные устройства, обеспечивающие тепло- и массообмен между газом и реагирующим потоком и равномерное распределение газожидкостного потока над слоем катализатора. Верхняя часть реактора оборудована гасителями кинетической энергии потока, сетчатыми коробками и фильтрами для улавливания продуктов коррозии.

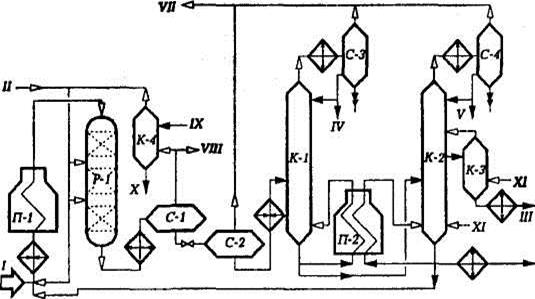

На рис.11 приведена принципиальная технологическая схема одной из двух параллельно работающих секций установки одноступенчатого гидрокрекинга вакуумного дистиллята 68-2к (производительностью 1 млн т/год по дизельному варианту или 0,63 млн т/год при получении реактивного топлива).

|

Рис. 11. Принципиальная технологическая схема установки одноступенчатого гидрокрекинга вакуумного газойля; I - сырье; II - ВСГ; III - дизельное топливо; IV - легкий бензин; V - тяжелый бензин; VI - тяжелый газойль; VII - углеводородные газы на ГФУ; VIII - газы отдува; IX - регенерированный раствор МЭА; X - раствор МЭА на регенерацию; XI - водяной пар

Сырье (350 - 500 °С) и рециркулируемый гидрокрекинг-остаток смешиваются с ВСГ, нагреваются сначала в теплообменниках, затем в печи П-1 до температуры реакции и поступают в реакторы Р-1 (Р-2 и т.д.). Реакционная смесь охлаждается в сырьевых теплообменниках, далее в воздушных холодильниках и с температурой 45 - 55 °С поступает в сепаратор высокого давления С-1, где происходит разделение на ВСГ и нестабильный гидроге-низат. ВСГ после очистки от H2S в абсорбере К-4 компрессором направляется на циркуляцию. Нестабильный гидрогенизат через редукционный клапан поступает в сепаратор низкого давления С-2, где выделяется часть углеводородных газов, а жидкий поток подается через теплообменники в стабилизационную колонну К-1 для отгонки углеводородных газов и легкого бензина. Стабильный гидрогенизат далее резделяется в атмосферной колонне К-2 на тяжелый бензин, дизельное топливо (через отпарную колонну К-3) и фракцию >360 °С, часть которой может служить как рециркулят, а балансовое количество - как сырье для пиролиза, основа смазочных масел и т.д.

В табл. 10.24 представлен материальный баланс одно- и двухступенчатого ГКВД с рециркуляцией гидрокрекинг-остатка (режим процесса: давление 15 МПа, температура 405—410°С, объемная скорость сырья 0,7 ч-1, кратность циркуляции ВСГ 1500 м3/м3).

Недостатками процессов гидрокрекинга являются их большая металлоемкость, большие капитальные и эксплуатационные затраты, высокая стоимость водородной установки и самого водорода.

Дата добавления: 2015-08-11; просмотров: 4109;