Объёмные насосы.

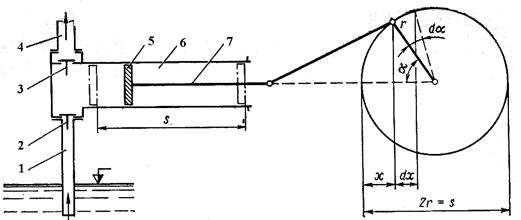

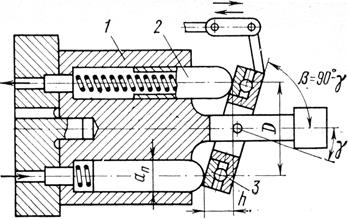

Самым древним из известных в технике объёмных насосов является поршневой насос. Насосы такого типа использовались в самых разных областях техники и продолжают использоваться и в наше время, в том числе и для ДВС, несколько сократив свою область применения. На рис. 1 показана схема такого насоса с кривошипно-шатунным приводом. Если в подобных насосах поршень 5 имеет диаметр, равный диаметру штока 7, то такой поршень называют плунжером, а насос соответственно плунжерным (а иногда и поршневым). Принцип действия у всех таких насосов одинаков. Поршень (или плунжер) в них совершает возвратно-поступательное движение, обеспечивая всасывание жидкости в цилиндр и вытеснение её из цилиндра. Существует большое многообразие конструкций поршневых насосов, отличающихся числом и расположением цилиндров, конструкцией приводного механизма, конструкцией распределительных органов и рядом других параметров.

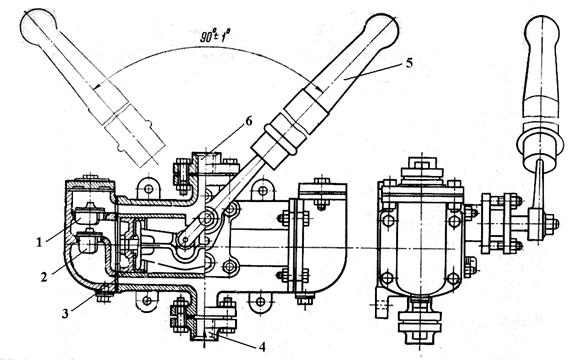

Насос на рис. 10 относится к самым простым конструкциям. Приводная часть насоса обеспечивает преобразование вращательного движения кривошипа в возвратно-поступательное движение поршня на основе использования кривошипно-шатунного механизма, в котором поршень выступает в роли ползуна. Привод здесь может применяться различного типа, от любого механического до ручного. Жидкость поступает в его цилиндр 6 по всасывающему патрубку 1 через самодействующий всасывающий клапан 2. При ходе поршня от верхней мёртвой точки к нижней мёртвой точке (на рис. 10 слева направо) свободный объём цилиндра увеличивается, давление в нём падает. Когда наружное давление становится выше, чем давление внутри цилиндра и противодействие статического давления вертикального столба жидкости от поверхности водоёма до клапана, жидкость открывает всасывающий клапан 2 и поступает в цилиндр 6. При обратном ходе поршня нагнетательный клапан 3 открывается, когда давление в цилиндре станет выше давления в нагнетательном патрубке насоса 4, после чего жидкость вытесняется в нагнетательный трубопровод. Давление, которое при этом будет сообщаться жидкости, будет зависеть от противодавления в нагнетательном трубопроводе. При высоком давлении в трубопроводе энергия, сообщаемая жидкости в процессе её вытеснения из цилиндра, будет передаваться в основном в потенциальной форме (будет расти давление). Сравнительно малая часть энергии будет передана в кинетической форме (скорость возрастёт до необходимой для перемещения по трубопроводу, обычно до 1,5...2,5 м/с). Если давление в трубопроводе отсутствует, жидкость будет вытесняться в нагнетательный трубопровод под незначительным давлением, достаточным только для преодоления сопротивления нагнетательного клапана. В этом случае жидкости передаётся минимальное количество энергии, в основном в кинетической форме. Современные поршневые насосы могут использоваться как грузовые для перекачки нефтепродуктов с температурой до 100 оС, для перекачки пресной и забортной воды. Приводом таких насосов может быть паровая машина, электродвигатель или ДВС. Максимальные подачи таких насосов могут достигать 500 м3/час и более. Конечное давление в одной ступени – 2, 5 МПа. На ДВС поршневые насосы применяются как топливоподкачивающие и маслопрокачивающие. Чаще с ручным, реже – с механическим приводом. В установках с ДВС это могут быть основные (для малых судов) и вспомогательные насосы для перекачки топлива, масла и подсланевых вод, в основном с ручным приводом. Пример конструкции насоса такого типа дан на рис. 2. Плунжерные насосы в ДВС обычно используются как топливные насосы высокого давления и как насосы для точечной смазки (лубрикаторы). Возможно и более широкое использование плунжерных насосов специальных конструкций, о чём сказано далее.

Рис.1. Поршневой насос с кривошипно-шатунным приводом

Рис. 2. Ручной поршневой насос с вильчатым приводом и оппозитным расположением цилиндров:

1 – нагнетательный клапан; 2 – всасывающий клапан; 3 – поршень; 4 – всасывающий патрубок; 5 – ручка привода;

6 – нагнетательный патрубок

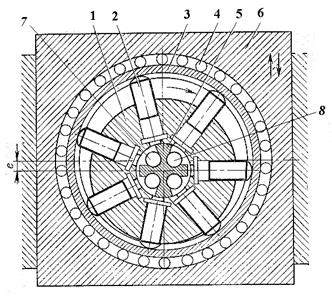

Роторно-поршневым насосом называют роторно-поступательный насос с рабочими органами в виде поршней или плунжеров. Такие насосы получили наиболее широкое применение в гидравлических передачах мощности механизмам судовых энергетических установок. Различают насосы радиально-поршневые, у которых ось вращения перпендикулярна осям поршней, и аксиально-поршневые, у которых ось ротора параллельна осям поршней.

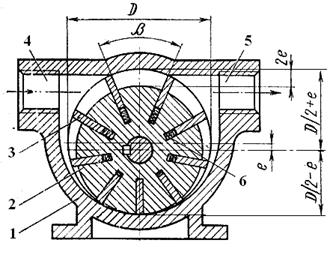

Радиально-поршневой насос состоит из вращающегося по стрелке блока цилиндров 1 (рис. 3), посаженного на неподвижную цапфу 5, и вращающегося статорного кольца 3, ось которого смещена на эксцентриситет е относительно оси цилиндрового блока.

Рис. 3. Схема радиально-поршневого насоса

Поршни 2 находятся в блоке, и под действием центробежных сил, а также пружин (на рисунке не показаны) прижимаются к статорному кольцу. Поршни при своем движении увлекают кольцо 3, поэтому вместо трения скольжения головок возникает трение качения роликов 4. Жидкость распределяется через выполненные в цапфе 5 окна 7 и 8, с которыми сообщаются поочередно при вращении цилиндры. Эти окна через осевые каналы цапфы соединяются со всасывающим и нагнетательным трубопроводами. Подача жидкости насосом регулируется изменением эксцентриситета е. В схеме, представленной на рис. 3, это достигается смещением направляющей корпуса 6 со статорным кольцом относительно блока цилиндров с помощью различных устройств. Очевидно, что при е = 0 подача также будет равна нулю. При смещении оси статора вниз по отношению к оси ротора всасывающая полость становится нагнетательной, а нагнетательная — всасывающей. Для увеличения подачи применяют насосы с многорядным расположением цилиндров. Подача радиально-поршневого насоса за один оборот ротора соответствует объему, описываемому поршнями. Подача жидкости роторно-поршневым насосом имеет пульсирующий характер Амплитуда пульсаций меньше у насосов с нечетным числом цилиндров. Пульсация давления нежелательна, так как это может привести к разрушению труб и к вибрации аппаратуры. Для уменьшения пульсации цилиндры многорядных насосов располагают со смещением фаз, что равносильно увеличению числа цилиндров в однорядном насосе.

Радиально-поршневые насосы имеют высокий к. п. д. (объемный 0,96…0,98 и механический 0,80…0,95) и ресурс работы до 40 000 ч, в связи с чем их широко применяют в различных отраслях промышленности а также на судах. Мощность отдельных радиально-поршневых насосов достигает 3000 кВт, а подача — 500 м3/ч. Они рассчитываются на номинальное давление 10…20 МПа, а давление отдельных насосов небольшой производительности достигает 100МПа. К недостаткам радиально-поршневых насосов относятся большие масса и габариты.

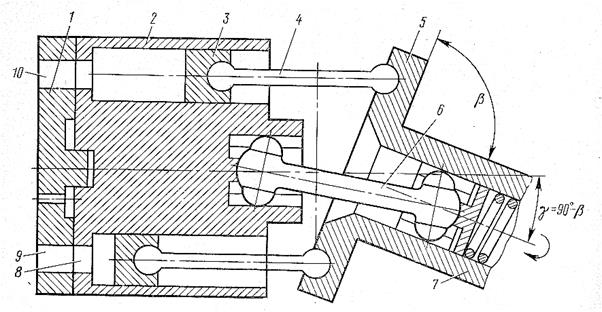

Более компактной конструкцией обладает аксиально-поршневой насос. На рис. 4 показана схема одной из наиболее распространённых конструкций насоса этого типа. Насос состоит из блока цилиндров 2 с поршнями 3, связанными шатунами 4 с наклонным диском-шайбой 5. Ход поршней зависит от угла наклона шайбы к оси блока цилиндров. Распределение жидкости обычно производится через серпообразные окна 9 и 10 в опорно-распределительном диске 1 и отверстия 8 в блоке цилиндров 2. В мертвых точках поршней отверстия каждого цилиндра перекрываются нижней и верхней разделительными перемычками, находящимися между окнами 9 и 10 (на рис.20 опорно-распределительный диск 1 смещен для возможности показа окон). Приводной вал 7 и диск 5 соединены с блоком цилиндров 2 универсальным шарниром (карданом) 6.

Применяются также насосы с бескарданной связью блока с наклонным диском, что позволяет уменьшить диаметр блока цилиндров и улучшить вибрационные характеристики. Связь ведущего наклонного диска с блоком цилиндров в насосе осуществляется лишь с помощью поршневых шатунов. На рис. 5 показана конструктивная схема насоса, в котором отсутствует карданная и шатунная связь наклонного диска с поршневым блоком. Поршни насоса выполнены в виде плунжеров 2, связанных с наклонной шайбой 3 с помощью пружин 1, которые опираются на шайбу своими сферическими концами. Подача насоса регулируется изменением угла у наклона диска 5 (см. рис. 5). Число цилиндров насоса обычно принимается равным 7…9. Максимальный угол наклона шайбы составляет 20°.

Аксиально-поршневые нерегулируемые насосы с постоянным направлением потока, наклонным блоком и двойным карданом выпускались отечественной промышленностью. Насосы имели следующие параметры: номинальное давление насосов 16 МПа, максимальное 32 МПа, давление при всасывании 0,08—0,5 МПа, номинальная частота вращения 1000 об/мин, полный к.п.д. 0,90, объемный к.п.д. 0,97. Частота вращения некоторых аксиально-поршневых насосов достигала 30 000 об/мин.

Рис. 4. Аксиально-поршневой насос с карданно-шатунным механизмом

Рис.5. Бесшатунный аксиально-поршневой насос

Насосы выпускались трёх типоразмеров: Н71Н, Н140Н и Н250Н с расходами 106, 210 и 375 л/мин. Привод насоса предусмотрен через упругую муфту. Корпус должен быть ниже уровня рабочей жидкости в системе.

Роторно-поршневые гидравлические машины широко используют в качестве гидродвигателей. Отечественной промышленностью обеспечивался выпуск аксиально-поршневых нерегулируемых гидродвигателей на номинальное давление 16 МПа, с наклонным блоком и двойным карданом таких же типоразмеров, как и насосы. Гидродвигатели используются в гидроприводах палубных механизмов. В отличие от насосов гидродвигатели имеют повышенную номинальную частоту вращения (1500 об/мин). Расходы жидкости соответствуют расходу насосов Н71Н, Н140Н и Н250Н. Эффективная мощность двигателей 25, 51 и 92 кВт, а крутящий момент 150, 310 и 560 кН∙м.

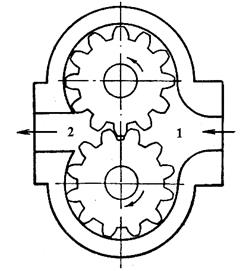

Шестерённый насосявляется одним из наиболее распространённых для использования на ДВС и в установках с ДВС. Среди шестеренных насосов наибольшее распространение получили насосы, состоящие из пары шестерен с внешним зацеплением и одинаковым числом зубьев эвольвентного профиля. Принцип работы шестеренного насоса ясен из конструктивной схемы, приведенной на рис.6. При вращении шестерен область всасывания 1 создается там, где зубья выходят из зацепления, а область нагнетания 2 там, где они входят в зацепление. При этом выход зуба одной шестерни из впадины другой в области всасывания можно сравнить с вытаскиванием поршня из цилиндра поршневого насоса на ходе всасывания, в ходе которого свободный объём рабочего пространства увеличивается. Увеличение объёма будет сопровождаться падением давления в объёме между зубьями. Разность давлений в этом объёме и во всасывающей камере насоса обеспечит поступление (всасывание) жидкости в межзубый объём. Последовательное повторение таких процессов во всех межзубых объёмах обеспечит расчётное падение давления в приёмной камере и поступление (всасывание) расчётного количества жидкости во всасывающий трубопровод. При дальнейшем вращении шестерен в направлении, указанном на рис. 15, межзубые объёмы, заполненные жидкостью, будут перенесены по периферийной стороне пары шестерен в полость нагнетания. На стороне нагнетания зубья одной шестерни будут входить в межзубые объёмы другой и вытеснять при этом жидкость в полость нагнетания. Нагнетательная и всасывающие полости насоса связываются между собой каналом с установленным в нём предохранительно-перепускным клапаном (на схеме не показан). В процессе вытеснения перекачиваемой жидкости из межзубых объёмов ей сообщается основная часть энергии, передаваемой насосом. Обычно в шестерённых насосах энергия передаётся жидкости главным образом в потенциальной форме (создаётся расчётное статическое давление и обеспечивается сравнительно малая скорость движения жидкости в нагнетательном патрубке). Такие параметры обеспечиваются, если на выходе из напорного патрубка насоса во время его работы имеет место характерное для таких насосов гидравлическое сопротивление. Если сопротивление на выходе шестерённого насоса будет незначительным, (что не характерно для таких насосов) то, как и для любого объёмного насоса, давление в нагнетательном патрубке при его работе почти не будет расти, а жидкость получит энергию преимущественно в кинетической форме. Этой энергии будет достаточно для перемещения расчётного расхода жидкости через сечение нагнетательного патрубка со сравни

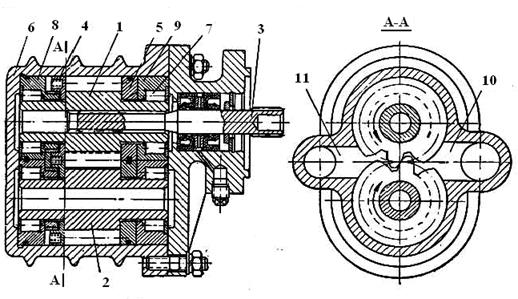

Шестерённый насосявляется одним из наиболее распространённых для использования на ДВС и в установках с ДВС. Среди шестеренных насосов наибольшее распространение получили насосы, состоящие из пары шестерен с внешним зацеплением и одинаковым числом зубьев эвольвентного профиля. Принцип работы шестеренного насоса ясен из конструктивной схемы, приведенной на рис.6. При вращении шестерен область всасывания 1 создается там, где зубья выходят из зацепления, а область нагнетания 2 там, где они входят в зацепление. При этом выход зуба одной шестерни из впадины другой в области всасывания можно сравнить с вытаскиванием поршня из цилиндра поршневого насоса на ходе всасывания, в ходе которого свободный объём рабочего пространства увеличивается. Увеличение объёма будет сопровождаться падением давления в объёме между зубьями. Разность давлений в этом объёме и во всасывающей камере насоса обеспечит поступление (всасывание) жидкости в межзубый объём. Последовательное повторение таких процессов во всех межзубых объёмах обеспечит расчётное падение давления в приёмной камере и поступление (всасывание) расчётного количества жидкости во всасывающий трубопровод. При дальнейшем вращении шестерен в направлении, указанном на рис. 15, межзубые объёмы, заполненные жидкостью, будут перенесены по периферийной стороне пары шестерен в полость нагнетания. На стороне нагнетания зубья одной шестерни будут входить в межзубые объёмы другой и вытеснять при этом жидкость в полость нагнетания. Нагнетательная и всасывающие полости насоса связываются между собой каналом с установленным в нём предохранительно-перепускным клапаном (на схеме не показан). В процессе вытеснения перекачиваемой жидкости из межзубых объёмов ей сообщается основная часть энергии, передаваемой насосом. Обычно в шестерённых насосах энергия передаётся жидкости главным образом в потенциальной форме (создаётся расчётное статическое давление и обеспечивается сравнительно малая скорость движения жидкости в нагнетательном патрубке). Такие параметры обеспечиваются, если на выходе из напорного патрубка насоса во время его работы имеет место характерное для таких насосов гидравлическое сопротивление. Если сопротивление на выходе шестерённого насоса будет незначительным, (что не характерно для таких насосов) то, как и для любого объёмного насоса, давление в нагнетательном патрубке при его работе почти не будет расти, а жидкость получит энергию преимущественно в кинетической форме. Этой энергии будет достаточно для перемещения расчётного расхода жидкости через сечение нагнетательного патрубка со сравни  тельно малой скоростью (не более 5 м/с). На рис. 7 показана конструкция шестерённого насоса, в котором жидкость, заключенная в объемах, образованных впадинами зубьев и плотно охватывающими их расточками корпуса 6, переносится из полости всасывания 10 в полость нагнетания 11. Ведущая шестерня 1 насоса приводится во вращение рессорой 3, связанной с ведущей шестерней и с приводом при помощи шлицевых соединений. Цапфы ведущей шестерни опираются на ролики 7 с сепаратором, расположенные в обоймах 8, 9. Ведомая шестерня 2 свободно вращается в роликоподшипниках. Расположенные с одной стороны шестерен подвижные (плавающие) подпятники 4 поджимаются к торцам шестерен силой давления жидкости, подводимой с линии нагнетания, и небольшой силой пружин. Эти силы прижимают другой торец шестерни к неподвижной обойме 5. Шестеренные насосы делят:

тельно малой скоростью (не более 5 м/с). На рис. 7 показана конструкция шестерённого насоса, в котором жидкость, заключенная в объемах, образованных впадинами зубьев и плотно охватывающими их расточками корпуса 6, переносится из полости всасывания 10 в полость нагнетания 11. Ведущая шестерня 1 насоса приводится во вращение рессорой 3, связанной с ведущей шестерней и с приводом при помощи шлицевых соединений. Цапфы ведущей шестерни опираются на ролики 7 с сепаратором, расположенные в обоймах 8, 9. Ведомая шестерня 2 свободно вращается в роликоподшипниках. Расположенные с одной стороны шестерен подвижные (плавающие) подпятники 4 поджимаются к торцам шестерен силой давления жидкости, подводимой с линии нагнетания, и небольшой силой пружин. Эти силы прижимают другой торец шестерни к неподвижной обойме 5. Шестеренные насосы делят:

– по типу зацепления на насосы с внешним и внутренним зацеплением шестерен;

– по типу зуба шестерен на насосы с шестернями прямозубыми, косозубыми и с шевронным зубом;

– по числу ступеней давления на одноступенчатые и многоступенчатые;

– по числу параллельных потоков жидкости в насосе на однопоточные и многопоточные.

Шестеренные насосы обычно выполняют для подач от 0,6∙10-4 до 400∙10-4 м3/с при перепаде давления 2,5 МПа и выше в одной ступени и до 15…20 МПа в многоступенчатых насосах. Угловая скорость шестерен обычно лежит в пределах от 78 до 152 рад/с и к. п. д. насоса η = 0,55…0,75.

Рис.7. Конструкция шестерённого насоса

Шестеренные насосы рекомендуется использовать для перекачивания жидкостей без механических примесей с вязкостью от 0,2∙ 10-4 до 20∙ 10-4 м3/с при температуре, не превышающей 100 °С (для особых конструкций насосов – не более 250 °С). Это, как правило, масла и различные виды топлив. Соответственно такие насосы используют в качестве масляных циркуляционных насосов ДВС, в качестве маслопрокачивающих насосов, как топливоподкачивающие насосы, топливо и маслоперекачивающие насосы ЭУ. Возможно также их использование и как циркуляционных насосов систем охлаждения для двигателей малой мощности. В этих случаях одна из шестерен выполняется из упругого материала (резина, пластик) для снижения влияния возможных в этом случае абразивных частиц в жидкости на износ шестерённой пары. Шум шестеренных насосов зависит от скорости вращения шестерен. При ω= 145 рад/с общий уровень шума достигает 82–85 дБ.

Шестеренные насосы имеют небольшие габариты и массу, сравнительно простое устройство, надежно работают, допускают непосредственное соединение с быстроходными двигателями, обладают самовсасыванием и могут работать со значительной высотой всасывания. Основные недостатки шестеренных насосов заключаются в чувствительности к механическим примесям в перекачиваемой жидкости, постепенном росте зазоров в процессе эксплуатации насоса из-за износа деталей и соответствующем увеличении внутренних протечек жидкости. Кроме того, этим насосам свойственна неравномерность подачи жидкости и в них не уравновешены радиальные силы давления жидкости на шестерни.

Шестеренные насосы имеют небольшие габариты и массу, сравнительно простое устройство, надежно работают, допускают непосредственное соединение с быстроходными двигателями, обладают самовсасыванием и могут работать со значительной высотой всасывания. Основные недостатки шестеренных насосов заключаются в чувствительности к механическим примесям в перекачиваемой жидкости, постепенном росте зазоров в процессе эксплуатации насоса из-за износа деталей и соответствующем увеличении внутренних протечек жидкости. Кроме того, этим насосам свойственна неравномерность подачи жидкости и в них не уравновешены радиальные силы давления жидкости на шестерни.

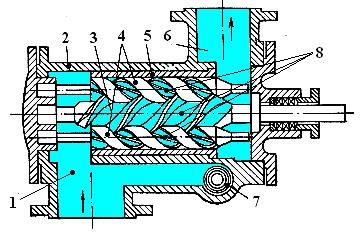

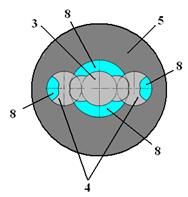

Винтовой насос можно считать вторым по распространённости после шестерённого насоса на рассматриваемых объектах. Такие насосы могут иметь различную конструкцию. На рис 8 и 9 представлены схемы распространённой конструкции винтового насоса, у которого рабочие органы выполнены в виде трёх винтов: ведущего 3 и двух ведомых 4, установленных с небольшим радиальным зазором во втулке 5 корпуса 2. Корпус насоса имеет приемную камеру 1 с приемным патрубком и напорную камеру 6 с напорным патрубком. Приемная и напорная камеры насоса соединены каналом с встроенным предохранительно-перепускным клапаном 7. Поверхности винтов, находящихся во взаимном зацеплении, совместно с цилиндрическими поверхностями обоймы насоса образуют ряд изолированных друг от друга полостей (см. поз. 8 рис 8, 9), которые при вращении винтов перемещаются поступательно от приемной камеры к напорной. Одни крайние полости соединены с приемной камерой насоса, а другие – с напорной. Каждая такая полость представляет собой как бы часть пространственного витка спирали с поперечным сечением, равным торцевому сечению впадины между выступами винта. Объем крайних полостей в процессе работы насоса непрерывно изменяется. Объем полостей, соединенных с приемной камерой насоса, увеличивается при вращении винтов. При этом давление в полостях падает, что обеспечивает движение жидкости по приемному трубопроводу от приемного резервуара до насоса.

Винтовой насос можно считать вторым по распространённости после шестерённого насоса на рассматриваемых объектах. Такие насосы могут иметь различную конструкцию. На рис 8 и 9 представлены схемы распространённой конструкции винтового насоса, у которого рабочие органы выполнены в виде трёх винтов: ведущего 3 и двух ведомых 4, установленных с небольшим радиальным зазором во втулке 5 корпуса 2. Корпус насоса имеет приемную камеру 1 с приемным патрубком и напорную камеру 6 с напорным патрубком. Приемная и напорная камеры насоса соединены каналом с встроенным предохранительно-перепускным клапаном 7. Поверхности винтов, находящихся во взаимном зацеплении, совместно с цилиндрическими поверхностями обоймы насоса образуют ряд изолированных друг от друга полостей (см. поз. 8 рис 8, 9), которые при вращении винтов перемещаются поступательно от приемной камеры к напорной. Одни крайние полости соединены с приемной камерой насоса, а другие – с напорной. Каждая такая полость представляет собой как бы часть пространственного витка спирали с поперечным сечением, равным торцевому сечению впадины между выступами винта. Объем крайних полостей в процессе работы насоса непрерывно изменяется. Объем полостей, соединенных с приемной камерой насоса, увеличивается при вращении винтов. При этом давление в полостях падает, что обеспечивает движение жидкости по приемному трубопроводу от приемного резервуара до насоса.

Жидкость, поступающая в насос, заполняет приемную камеру и впадины винтов (полости), соединенные в данный момент с ней. При вращении винтов происходит периодическое отделение впадин винтов (полостей) от приемной камеры и при дальнейшем вращении винтов жидкость, находящаяся в этих впадинах (полостях), будет перемещаться вдоль оси винтов в сторону напорной камеры без изменения объёмов полостей. Когда рассматриваемые впадины соединятся с напорной камерой, их объем начнёт уменьшаться, и жидкость будет вытесняться в напорную камеру насоса.

Жидкость, поступающая в насос, заполняет приемную камеру и впадины винтов (полости), соединенные в данный момент с ней. При вращении винтов происходит периодическое отделение впадин винтов (полостей) от приемной камеры и при дальнейшем вращении винтов жидкость, находящаяся в этих впадинах (полостях), будет перемещаться вдоль оси винтов в сторону напорной камеры без изменения объёмов полостей. Когда рассматриваемые впадины соединятся с напорной камерой, их объем начнёт уменьшаться, и жидкость будет вытесняться в напорную камеру насоса.

Жидкость в насосе перемещается только вдоль оси винтов. Общий вид конструкции винтового насоса показан на рис.10.

Винтовые насосы можно разделить:

– по зазору между нарезкой винтов на герметичные и негерметичные;

– по числу винтов на одновинтовые и многовинтовые;

– по форме профиля винта в торцевом сечении на насосы с циклоидальным, эвольвентно-циклоидальным и специальным профилями;

– по числу параллельных потоков жидкости в насосе на однопоточные и двухпоточные.

Винтовые насосы выполняют для подач от 0,001 до 0,3 м3/с при перепаде давления до 25 МПа. Угловая скорость вращения роторов до 314 рад/с и выше. КПД насосов η = 0,6…0,8. Герметичные винтовые насосы применяют для перекачивания чистых жидкостей без механических примесей с коэффициентом кинематической вязкости ν = (10…6000)∙10-6 м2/с. Негерметичные винтовые насосы используют для перекачивания различных чистых и загрязненных жидкостей: воды, нефтепродуктов, агрессивных сред и др. Винтовые насосы допускают непосредственное соединение с быстроходными двигателями и соответственно имеют сравнительно небольшие размеры и массу. Они отличаются равномерной подачей жидкости, малой зависимостью подачи от давления, простой и надежной конструкцией, малошумностью при работе (примерно 80 дБ), довольно высоким к. п. д. Кроме того, они допускают непрерывную работу в течение продолжительного времени, обладают самовсасыванием и хорошей всасывающей способностью.

Винтовые насосы выполняют для подач от 0,001 до 0,3 м3/с при перепаде давления до 25 МПа. Угловая скорость вращения роторов до 314 рад/с и выше. КПД насосов η = 0,6…0,8. Герметичные винтовые насосы применяют для перекачивания чистых жидкостей без механических примесей с коэффициентом кинематической вязкости ν = (10…6000)∙10-6 м2/с. Негерметичные винтовые насосы используют для перекачивания различных чистых и загрязненных жидкостей: воды, нефтепродуктов, агрессивных сред и др. Винтовые насосы допускают непосредственное соединение с быстроходными двигателями и соответственно имеют сравнительно небольшие размеры и массу. Они отличаются равномерной подачей жидкости, малой зависимостью подачи от давления, простой и надежной конструкцией, малошумностью при работе (примерно 80 дБ), довольно высоким к. п. д. Кроме того, они допускают непрерывную работу в течение продолжительного времени, обладают самовсасыванием и хорошей всасывающей способностью.

Рис 10. Общий вид трёхвинтового насоса с односторонним подводом жидкости: 1 – ведущий винт;

2 – разгрузочный поршень; 3 – разгрузочные стаканы; 4 – ведомые винты; 5 – обойма

Основным недостатком герметичных винтовых насосов является сложный профиль нарезки винтов и малая величина зазоров между винтами (0,05—0,15 мм) и винтами и корпусом (0,1— 0,15 мм), что усложняет их изготовление. Негерметичные винтовые насосы имеют более простой профиль нарезки и значительно большую величину зазора между нарезкой винтов в нормальном сечении (около 0,5 мм). Это упрощает технологию их изготовления, но снижает объемный к. п. д. насоса.

Винтовые герметичные насосы находят широкое применение на судах для перекачивания масла и жидкого топлива в системах смазки, топлива и в силовых гидравлических системах. Винтовые негерметичные насосы имеют ограниченное применение.

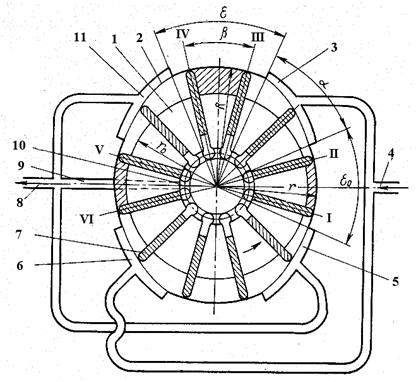

Пластинчатые (шиберные) насосы также являются объёмными, а по характеру движения рабочих органов относятся к роторно-поступательным. По числу циклов работы за один оборот различают насосы однократного и многократного действия. Насосы однократного действия выполняют регулируемыми и нерегулируемыми, а насосы многократного действия только нерегулируемыми.

Нерегулируемый роторно-пластинчатый насос однократного действия показан на рис. 11. Его ротор 2 представляет собой цилиндр с пазами, в которые входят пластины 3, эксцентрично устанавливаемый в корпусе 1. При вращении ротора пластины прижимаются своими наружными торцами к внутренней поверхности корпуса насоса пружинами 6 и центробежной силой. Объем полости, заключенной между соседними пластинами, поверхностью ротора и стенкой корпуса, при движении в районе камеры всасывания 4 увеличивается, вследствие чего происходит всасывание жидкости. Наоборот, при движении в районе камеры нагнетания 5 объем этой полости уменьшается и происходит вытеснение жидкости в напорный трубопровод. Пластинчатые насосы однократного действия применяют в гидросистемах с небольшим давлением (до 4…5 МПа). Их недостаток заключается в большой радиальной нагрузке на вал ротора. Регулирование подачи и реверсирование насоса производятся изменением значения и знака эксцентриситета е. Для этой цели в регулируемых насосах предусматривается механизм перемещения статорного кольца относительно ротора и неподвижного корпуса. Статорное кольцо охватывает ротор с пластинами и выполняется отдельно от корпуса. Максимальный эксцентриситет в пластинчатых насосах однократного действия принимается равным (0,05…0,08) D, ширина ротора b = (0,8…1,7) D. Число пластин в таком насосе составляет 6…12. С увеличением числа пластин уменьшаются нагрузка на пластину и пульсация подачи, однако при этом уменьшается и подача насоса.

Для высоких давлений применяют нерегулируемые пластинчатые насосы двукратного действия. Ротор 1 такого насоса (рис. 12) имеет пазы с лопатками 7.

Рис. 11. Схема роторно-пластинчатого насоса

При вращении ротора пластины под действием центробежной силы своими наружными кромками упираются во внутреннюю поверхность статора 2. Насосы основного исполнения выпускают трех габаритов: с рабочим объемом 8…40; 63…123; 160…224 см3. Частота вращения этих насосов 1500, 960 и 600 об/мин, подача до 200 л/мин, мощность до 24,5 кВт, масса до 40 кг. Насосы облегченного исполнения выпускаются с подачей 3…12 л/мин, мощностью до 2,4 кВт, частотой вращения 1500 и 600 об/мин. Масса насосов облегченного исполнения 3,7 кг. Все перечисленные насосы предназначены для работы на минеральном масле вязкостью (0,17…0,23)∙10-4 Па/с при температуре до 50° С. При этих условиях объемный КПД в зависимости от размеров насоса составляет 0,70…0,95, а КПД насоса равен 0,40…0,87. Пластинчатые насосы применяют на судах в гидравлических рулевых машинах и гидравлических приводах палубных механизмов. Насос работает следующим образом. Объем, заключенный между ротором, статором и двумя лопатками I и II, при вращении ротора против часовой стрелки увеличивается и заполняется жидкостью через окно 3, сообщающееся со всасывающим трубопроводом 4. После поворота ротора на угол α + ε этот объем начнет уменьшаться. Заполняющая его жидкость вытесняется в окно 11, которое сообщаетcя с напорным трубопроводом 8. В нижней части насоса процессы всасывания и нагнетания повторяются. Следуя за очертаниями этой поверхности, они совершают возвратно-поступательные перемещения. Для обеспечения гарантированного прижатия наружных концов пластин к внутренней расточке корпуса в роторе предусмотрена кольцевая выточка 10, которая каналом 9 сообщается с нагнетательной полостью. Через эту выточку, а затем через каналы пазов ротора жидкость воздействует на торцевые поверхности пластин, прижимая их к расточке корпуса. Внутренняя полость статора на различных участках очерчена по-разному. В пределах угла εо радиус очертания внутренней поверхности постоянный и равен r. В пределах угла α радиус поверхности статора увеличивается от минимального значения r до максимального R.

Рис. 12. Схема пластинчатого насоса двукратного действия

Здесь жидкость поступает в рассматриваемый объем через окно 6, а вытесняется через окно 5. В результате за один оборот каждое межлопастное пространство дважды всасывает и нагнетает жидкость. Пластинчатые насосы двукратного действия выпускаются на номинальное давление до 16 МПа в двух исполнениях: облегченном и основном. Насосы облегченного исполнения выпускают одного габарита с рабочим объемом 3,2…12,5 см3.

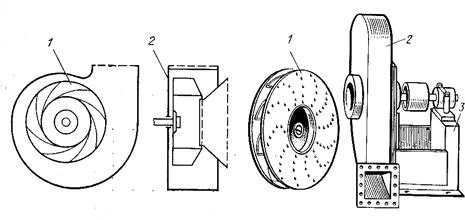

Современные вентиляторы выполняют центробежными, диагональными или осевыми. На рис. 13 представлена схема и общий вид центробежного вентилятора. Принципиально этот агрегат не отличается от центробежного насоса. Аналогично насосу он имеет рабочее колесо с изогнутыми лопатками и спиральный отводной канал, собирающий воздух на выходе из колеса и направляющий его к потребителю. Работа центробежного вентилятора также происходит аналогично работе центробежного насоса. Отличия связаны с плотностью воздуха, которая почти в 1000 раз меньше плотности воды. Это позволяет при близких объёмных подачах выполнять конструкцию вентилятора сильно облегчённой, выполненной из тонких листов. Такая конструкция достаточна, чтобы выдерживать нагрузки от работы агрегата, перекачивающего среду с низкой плотностью. Вентиляторы для низких значений расходов и удельных работ обычно выполняют с упрощённо выполненными профилями рабочих органов и проточных каналов. При увеличенных значениях этих параметров к профилированию проточных частей вентиляторов подходят более обстоятельно, и их контуры становятся похожими на соответствующие контуры современных насосов и компрессорных машин. Современные центробежные вентиляторы обеспечивают расходы воздуха в диапазоне 1…50 м3/с при удельной работе 1…12Дж/кг. Указанные пределы удельной работы примерно соответствуют максимальному давлению на выходе из вентилятора 100…12000Па (10…1200мм.в.ст). Центробежные вентиляторы используются в системах кондиционирования воздуха, а также в качестве котельных нагнетателей (вентиляторов). В ДВС они могут использоваться для подачи воздуха через теплообменники системы охлаждения двигателей малой мощности, а также для обдува цилиндров двигателей с воздушным охлаждением.

Рис. 13. Центробежный вентилятор: 1 – рабочее колесо; 2 – спиральный отводной канал

Для более высоких расходов воздуха и при сравнительно меньших удельных работах применяют осевые вентиляторы, которые по своей схеме не отличаются от осевых насосов (см. рис. 14). Они применяются в системах кондиционирования воздуха, в качестве вентиляторов судов на воздушной подушке и в некоторых других случаях. В ДВС они широко применяются для подачи вентиляторного воздуха через радиаторы систем охлаждения транспортных двигателей всего диапазона мощностей. В частности, для диапазона мощностей двигателей от 20 до 120 кВт производительности вентиляторов составляют 1300…20000 м3/час при давлении за вентиляторами 80…120 мм.в.ст.

Рис. 14. Осевые вентиляторы различных схем: 1 – рабочее колесо; 2 – направляющий аппарат;

3 – спрямляющий аппарат

Струйные аппараты – эжекторы и инжекторы занимают особое место среди насосов и вентиляторов. Они не имеют рабочих органов, но обеспечивают те же функции, что и обычные насосы и вентиляторы. При этом эжекторами обычно называют струйные аппараты для удаления жидкостей из рассматриваемых объёмов, а инжекторами называют аппараты, предназначенные для подачи жидкостей в соответствующие объёмы. Эти два типа струйных аппаратов не имеют различий в принципиальных схемах, но могут различаться характерными размерами и их соотношениями.

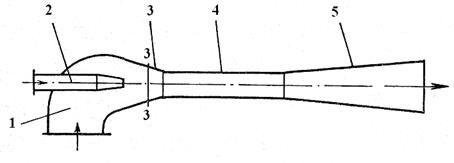

Струйными аппаратами называются устройства, в которых передача энергии от одного потока к другому происходит в процессе их смешения. Струйный аппарат (рис 15) состоит из приемной камеры 1, рабочего сопла 2, входного 3 и цилиндрического 4 участков камеры смешения, диффузора 5 (рис. 15). Принцип действия струйного аппарата заключается в непосредственной передаче энергии от одной среды, обладающей большим запасом энергии и называемой рабочей средой, к другой среде, обладающей меньшим запасом энергии и называемой перемещаемой средой, в процессе их смешения в камере специальной формы. В качестве рабочей среды в струйных аппаратах применяют жидкость, пар и газ. Перемещаемой средой являются жидкость, газ, сыпучее твердое тело (зола, песок и др.), смесь жидкости и твердого тела.

В струйном аппарате рабочая среда подаётся через сопло 1 в камеру смешения (поз. 3,4) с большой скоростью. Перекачиваемая среда поступает в камеру смешения через приёмный патрубок. В камере смешения рабочая среда смешивается с находящейся там перемещаемой средой и увлекает ее в диффузор 5. В диффузоре скорость потока уменьшается, и кинетическая энергия потока преобразуется в потенциальную энергию давления. Из диффузора выходит смесь рабочей и перекачиваемой сред, которая и подаётся в приёмный резервуар. Рабочая среда из сопла 2 поступает в камеру смешения, заполненную перемещаемой средой, и в объёме рабочей среды возникает интенсивная турбулентность. Частицы рабочей среды из струи проникают в окружающую перемещаемую среду, увлекают ее и сообщают ей энергию. Количество среды в струе увеличивается по мере удаления от сопла из-за непрерывного вовлечения перемещаемой среды. Диаметр струи возрастает и на некотором расстоянии от сопла в сечении 3 – 3 пограничный слой касается стенки камеры смешения. Вовлечение новых частиц перемещаемой среды в пограничный слой прекращается, и за сечением 3 – 3 происходит только выравнивание скоростей.

В начале камеры смешения, в районе среза сопла, создается область пониженного давления (разрежение). Разрежение на срезе сопла связано с высокой скоростью струи в месте сужения сопла. Падение давления обеспечивается в соответствии с законом сохранения энергии, согласно которому с увеличением скорости струи давление в ней падает и наоборот. Благодаря возникновению области пониженного давления перемещаемый поток непрерывно поступает в аппарат из приемного трубопровода. Из аппарата смешанный поток двух сред подается с постоянной скоростью в напорный трубопровод.

Струйные аппараты можно разделить:

– по состоянию взаимодействующих сред на равнофазные (газо-газовые и др.), разнофазные (газожидкостные и др.) и с изменяющейся фазностью одной из сред (пароводяные инжекторы);

– по свойствам взаимодействующих сред на аппараты со сжимаемыми средами (газо-газовые, парогазовые и др.), несжимаемыми (жидкостно-жидкостные) и сжимаемо-несжимаемыми средами (газожидкостные и т. д.);

– по направлению перемещаемой среды на эжекторы, откачивающие среду, и инжекторы, подающие среду в какой-нибудь резервуар.

Струйные аппараты, в которых рабочей и перемещаемой средой является жидкость, называются также струйными насосами. Конструкция водоструйного эжектора приведена на рис. 16.

Струйные аппараты не имеют движущихся частей и поэтому отличаются простотой конструкции, надежностью действия, малыми массой и габаритами. Основным их недостатком является низкий КПД (0,2…0,36). На судах с паровыми двигателями струйные аппараты применяют для удаления воздуха из конденсаторов (паровоздушные эжекторы), а также для подачи питательной воды в парогенератор (пароводяные инжекторы). Эжекторы применяют на различных судах для удаления воды из затопленных трюмов (струйные насосы или водо-водяные эжекторы). Эжекторы также применяются для перемещения (для выгрузки из боксов, трюмов и др.) всякого рода смешанных сред. Смесь образуется из рабочей среды и перекачиваемого вещества. Например, это могут быть смеси с воздухом зерна, стружки, золы, шлака, т.п.

Рис. 15. Схема струйного аппарата.

Рис. 16. Водоструйный эжектор: 1 – приёмный патрубок; 2 – сопло; 3 – камера смешения; 4 – диффузор.

Гидравлические передачи состоят из насоса, гидравлического двигателя и охладителя гидравлической жидкости. Насосы и двигатели здесь могут быть как объёмного, так и динамического (лопаточного типа) В последнем случае гидропередача называется гидродинамической.

Гидропередачи с объёмными агрегатами используются для передачи сравнительно небольших мощностей в системах управления, манипуляторах, технологических цепях и т.п. На судах это могут быть рулевые машины, механизмы люковых закрытий, механизмы управления двигателями и др. В качестве насосов и двигателей таких передач могут быть использованы роторно-поршневые агрегаты, которые рассматривались выше. Кроме них в этом качестве могут быть использованы практически любые объёмные агрегаты, но при этом у них будут разные КПД, ресурсы, а некоторые из них при трансформации в двигатели потребуют определённых доработок. В частности, поршневые насосы могут работать с самодействующими клапанами, а поршневые гидравлические двигатели должны иметь только управляемые клапаны.

Гидродинамические передачи создаются на основе центробежных насосов и центростремительных гидравлических турбин. Гидравлические передачи подразделяются на гидравлические муфты (гидромуфты) и гидравлические трансформаторы (гидротрансформаторы). Первые выполняют только функцию механизма сцепления, а вторые — редуктора.

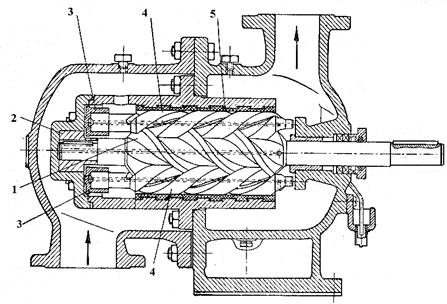

Гидравлическая муфта (рис. 17) представляет собой конструкцию, в которой центробежный насос и турбина установлены на наименьшем расстоянии друг от друга. Проточная часть турбины является продолжением проточной части насоса. При работе двигателя энергия от ведущего вала 1 передается на закрепленное на нем рабочее колесо насоса 3 с лопатками. Насосное колесо закручивает жидкость, преобразуя энергию двигателя в кинетическую энергию потока жидкости. Эту энергию жидкость передает на лопатки турбинного колеса 6, заставляя его вращаться. Вместе турбинным колесом вращается ведомый вал 9, который связан с гребным валом. Направление движения жидкости в гидромуфте показано стрелками.

Гидравлическая муфта (рис. 17) представляет собой конструкцию, в которой центробежный насос и турбина установлены на наименьшем расстоянии друг от друга. Проточная часть турбины является продолжением проточной части насоса. При работе двигателя энергия от ведущего вала 1 передается на закрепленное на нем рабочее колесо насоса 3 с лопатками. Насосное колесо закручивает жидкость, преобразуя энергию двигателя в кинетическую энергию потока жидкости. Эту энергию жидкость передает на лопатки турбинного колеса 6, заставляя его вращаться. Вместе турбинным колесом вращается ведомый вал 9, который связан с гребным валом. Направление движения жидкости в гидромуфте показано стрелками.

Для предотвращения протекания жидкости через зазор между насосным и турбинным колесами предусмотрена чаша 5, которая соединена с насосным колесом и охватывает турбинное колесо. Оба колеса центрируются в подшипниках 11. Рабочая жидкость подается питательным насосом через отверстие 8 и сливается через отверстие 7. Для отвода тепла, образующегося от трения жидкости о стенки муфты, а также от трения частиц самой жидкости, в чаше предусмотрено отверстие 4, через которое определенная часть жидкости постоянно вытекает и сливается в кожух 12. Отсюда жидкость направляется в холодильник и затем после фильтрации подается питательным насосом обратно в муфту.

Возникающие при работе муфты осевые усилия передаются упорным подшипникам через гребни 2 и 10. Частоты вращения насосного и турбинного колес не равны. Частота вращения турбинного колеса за счет скольжения на 2—3% меньше чем частота вращения насосного колеса. Коэффициент полезного действия гидромуфты 97—98%.

Основное достоинство гидромуфты — это способность к скольжению, предотвращающая внезапную остановку главного двигателя при заклинивании гребного винта.

На рис.18 изображена схема передачи крутящего момента от вала двигателя 5 к валу гребного винта 4 с помощью гидродинамического трансформатора. Двигатель приводит во вращение рабочее колесо насоса 1, которое сообщает жидкости механическую энергию, увеличивая момент количества движения жидкости, и направляет поток жидкости через неподвижный направляющий аппарат 3 в гидравлическую турбину 2. В турбине происходит уменьшение момента количества движения жидкости, благодаря чему создается крутящий момент на валу гребного винта. Из турбины жидкость снова возвращается в насос.

На рис.18 изображена схема передачи крутящего момента от вала двигателя 5 к валу гребного винта 4 с помощью гидродинамического трансформатора. Двигатель приводит во вращение рабочее колесо насоса 1, которое сообщает жидкости механическую энергию, увеличивая момент количества движения жидкости, и направляет поток жидкости через неподвижный направляющий аппарат 3 в гидравлическую турбину 2. В турбине происходит уменьшение момента количества движения жидкости, благодаря чему создается крутящий момент на валу гребного винта. Из турбины жидкость снова возвращается в насос.

В результате силового взаимодействия неподвижных лопаток направляющего аппарата с движущейся жидкостью происходит изменение момента количества движения жидкости. Если в направляющем аппарате происходит увеличение момента количества движения жидкости, то крутящий момент на валу турбины больше крутящего момента на валу насоса, а угловая скорость турбины меньше угловой скорости насоса.

На схеме, приведенной на рисунке, гидродинамический трансформатор, соединяющий валы двигателя и гребного винта, разделен на две самостоятельные машины: насос и турбину с направляющим аппаратом на входе. Насос соединен с турбиной трубопроводами. Такая схема гидродинамического трансформатора обладает рядом недостатков и применяется в особых случаях (например, в гидромоторах). Для уменьшения гидравлических потерь и размеров передачи насос, турбину и направляющий аппарат гидродинамического трансформатора располагают в одном корпусе так, чтобы путь движения жидкости был наиболее коротким. Схема такого гидротрансформатора изображена на рисунке внутри кольца трубопроводов. Гидродинамическая муфта в отличие от гидродинамического трансформатора не имеет направляющего аппарата.

Гидродинамические передачи позволяют осуществлять:

· быстрое дистанционное присоединение, отключение и реверсирование ведомого вала;

· плавное изменение скорости вращения ведомого вала при сохранении скорости вращения ведущего вала постоянной;

· автоматическое поддержание оптимального режима работы двигателя и исключение неустойчивой области его работы;

· уменьшение шума и вибрации, создаваемых передачей;

· повышение надежности эксплуатации установки, уменьшение ее массы и габарита.

К основным недостаткам гидродинамических передач можно отнести:

· более низкий, чем у зубчатых редукторов, к. п. д. и падение к. п. д. при отклонении от расчетного режима;

· нагрев жидкости при движении в каналах гидропередачи, вследствие чего необходима постоянная смена и охлаждение жидкости с помощью дополнительного оборудования.

В качестве рабочей жидкости в гидродинамических передачах обычно применяют минеральные масла, смеси минеральных масел, специальные смеси и реже воду.

Гидродинамический трансформатор был предложен в 1902 г. X. Феттингером для соединения быстроходных судовых двигателей с тихоходным гребным валом. Эксплуатация судов показала, что гидротрансформаторы работают надежно. В 1910 г. X. Феттингер создал гидродинамическую муфту с КПД. 0,96—0,98, исключив из гидродинамического трансформатора направляющий аппарат. В дальнейшем получили развитие гидрозубчатые передачи, состоящие из гидродинамических и зубчатых передач.

Применение гидродинамических передач для соединения главных двигателей с винтом целесообразно на ледоколах, судах ледового плавания, буксирах, специальных судах, судах с комбинированными энергетическими установками и газотурбинными установками. Эти суда имеют широкий диапазон режимов работы гребного винта.

На дизельных судах для смягчения ударов зубцов колес редуктора от толчков и ударов со стороны винта между двигателем и зубчатой передачей устанавливают гидромуфту. Применение гидромуфты создает удобства для подключения дизеля при работе нескольких дизелей на один гребной вал.

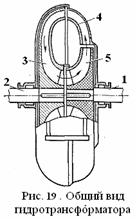

Гидравлический трансформатор (рис. 19) отличается от гидромуфты тем, что имеет неподвижный направляющий аппарат 4, представляющий собой лопастное колесо, жестко связанное с корпусом гидропередачи.

Гидравлический трансформатор (рис. 19) отличается от гидромуфты тем, что имеет неподвижный направляющий аппарат 4, представляющий собой лопастное колесо, жестко связанное с корпусом гидропередачи.

При вращении ведущего вала 1 закрученный в насосном колесе 5 поток жидкости поступает на неподвижный направляющий аппарат 4, на лопатках которого возникает реактивный момент. Этот момент складывается с моментом на насосном колесе и передается на турбинное колесо 3. Если сопротивление движению судна повышается, то частота вращения гребного вала и вместе с ним ведомого вала 2 и турбинного колеса снижается, что приводят к увеличению реактивного момента. В этом случае крутящий момент на турбинном колесе, передаваемый гребному валу, будет увеличиваться по сравнению с крутящим моментом на валу двигателя. При уменьшении сопротивления частота вращения ведомого вала увеличивается, в связи с чем снижается реактивный момент и уменьшается суммарный момент на турбинном колесе.

Таким образом, гидротрансформатор выполняет роль бесступенчатого редуктора, позволяя автоматически изменять передаточное число и одновременно крутящий момент на ведомом валу в зависимости от величины сопротивления движению судна.

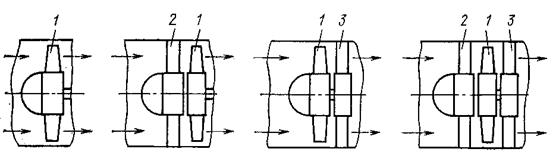

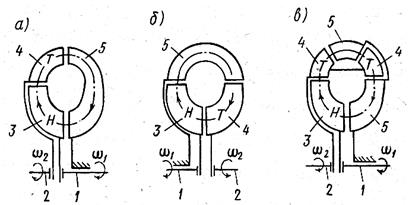

Гидродинамические трансформаторы делятся:

– По расположению направляющего аппарата:

На гидротрансформаторы прямого хода, в которых направляющий аппарат устанавливают перед насосным колесом (рис. 19, а). Здесь оба вала передачи вращаются в одну сторону.

На гидротрансформаторы обратного хода, в которых направляющий аппарат устанавливают за насосным колесом, и валы передачи вращаются в разные стороны (рис. 19, б).

– По числу ступеней турбинного колеса на одноступенчатые и многоступенчатые (рис. 19, а, в).

– По числу гидротрансформаторов, объединенных в один агрегат, на однополостные и многополостные.

– По изменению скорости вращения ведомого вала на регулируемые и нерегулируемые.

Многополостные схемы служат для создания реверса, обеспечения нескольких скоростей вращения ведомого вала и параллельной работы. Гидродинамические трансформаторы проектируют с передаточным отношением на расчетном режиме 1/1,2 ….1/12.

Применение гидротрансформаторов дает ощутимый эффект на судах, осуществляющих буксировочные операции, особенно на ледоколах при плавании во льдах. Однако коэффициент полезного действия гидротрансформаторов не превышает 65–80 %.

Рис.20. Схемы гидравлических трансформаторов: 1 – ведущий вал, 2 – ведомый вал, 3 – колесо насоса, 4 – колесо турбины, 5 – направляющий аппарат

Конец

Дата добавления: 2015-07-10; просмотров: 7905;