Учебный вопрос № 3. Общее устройство и рабочий процесс турбодетандеров

Применение поршневых детандеров для крупных установок, перерабатывающих большие количества воздуха, становится невозможным. С увеличением количества и уменьшением давления воздуха, пропускаемого через детандер, объем воздуха возрастает, что требует увеличения габаритов поршневого детандера: его диаметра и хода поршня.

В этих условиях, особенно при низких температурах воздуха, поступавшего в детандер, последний становится громоздкой машиной, работающей неэкономично и недостаточно надежно. Поэтому в установках низкого давления, перерабатывающих большое количество воздуха, адиабатическое расширение сжатого и предварительно охлажденного воздуха возможно только в турбомашине, так называемом турбодетандере.

Однако последние достижения в части создания надежных высокооборотных подшипников позволяют использовать турбодетандеры для среднего, а в некоторых случаях и высокого давления взамен поршневых.

Турбодетандерами называются машины турбинного (лопаточного) типа, применяемые в холодильных циклах для понижения температуры сжатого газа, его расширением с отдачей внешней работы.

Турбодетандеры могут быть одноступенчатые и многоступенчатые соответственно числу последовательно установленных рабочих колес с направляющие аппаратами.

Кроме того, детандеры принято делить на активные и реактивные.

Турбодетандер называется активным, если понижение давления происходит только в неподвижном направляющем аппарате, в котором энергия давления преобразуется в кинетическую энергию, а давление в колесе остается неизменным.

Турбодетандер называется реактивным, если понижение давления происходит и в направляющем аппарате и в колесе.

В установках для разделения воздуха применяются почти исключительно радиальные центростремительные турбодетандеры реактивного типа, характеризующиеся большей эффективностью, лучшими конструктивными возможностями для осуществления количественного регулирования, более просты по форме рабочего колеса, меньшей чувствительностью к точности его изготовления и меньшей стоимостью.

Этот тип турбодетандера впервые был предложен академиком П.Л. Капицей в 1939 году.

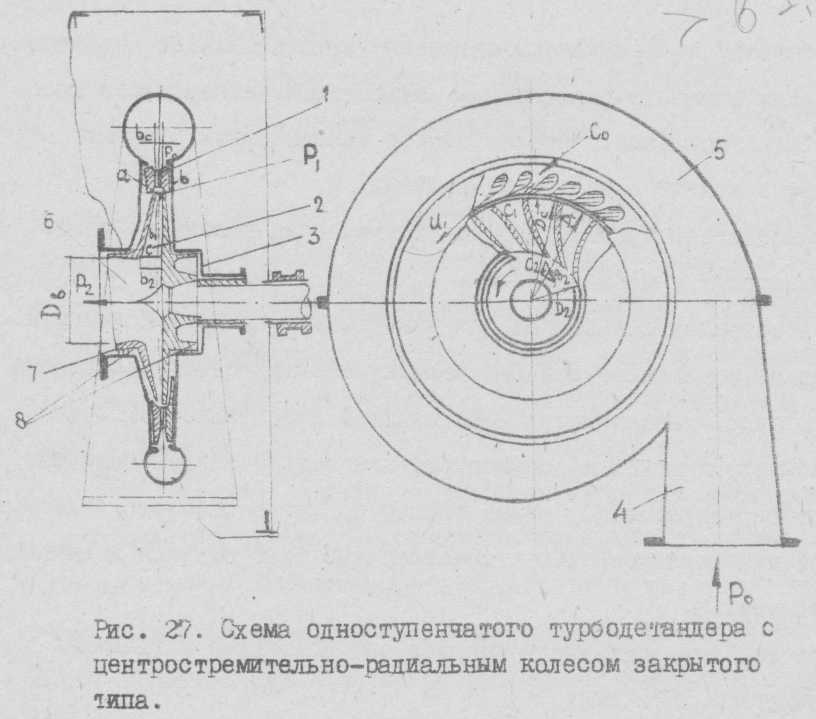

Основными элементами одноступенчатого центростремительного турбодетандера (рис. 2) или ступени многоступенчатого являются:

система неподвижных сопел, образованная лопатками направляющего (соплового) аппарата 1;

система вращающихся каналов, образованная лопатками рабочего колеса 2.

Направляющий аппарат и рабочее колесо размещены в корпусе 3.

Расширяемый газ поступает в подводящий патрубок 4 и при помощи улитки 5 равномерно подводится к соплам с давлением Ро и скорость Со.

| Рис. 2. Схема одноступенчатого турбодетандера с центростремительно-радиальным колесом закрытого типа. |

В соплах направляющего аппарата потенциальная энергия сжатого газа частично превращается в кинетическую: на выходе из сопел направляющего аппарата давление Р1 < Р0 , а скорость С1, соответственно, больше Со. У входа на диаметре D1 газ вступает в каналы рабочего колеса, вращающегося с периферической скоростью U1, где расширяется до давления Р2 за колесом.

При протекании через каналы колеса газ развивает окружное усилие на лопатках, вследствие чего он производит внешнюю работу вращения ротора и уменьшает свою энергию. У выхода на диаметре D2 газ выходит из каналов колеса со скоростью C2, меньшей С1, и через воронку 6 колеса и отводящий патрубок 7 удаляется из ступени.

Для возникновения окружного усилия на лопатках колеса необходимо соответствующее уменьшение момента количества движения потока относительно оси вращения. Это достигается определенными формами сопел направляющего аппарата, каналов рабочего колеса и определенным сочетанием между скоростью вращения колеса и скоростями газа. Для этого, в частности, сопла направляющего аппарата и каналы рабочего колеса выполняют таким образом, чтобы скорость потока на выходе из сопел была наклонена под острым углом α1 по направлению вращения колеса, а относительная скорость на выходе из каналов рабочего колеса была направлена под острым углом β2 против направления вращения колеса.

Давление P1 потока на входе в рабочее колесо обычно больше давления Р2 на выходе. Поэтому для уменьшения перетеканий газа между колесом и корпусом устанавливаются уплотнения лабиринтового типа.

В центростремительных ступенях турбодетандеров применяют колеса двух типов:

- центростремительно-радиальные;

- центростремительно-осевые.

В центростремительно-радиальных колесах лопатки, а следовательно, и каналы располагают только в радиальной части колеса: от диаметра D1 до диаметра D2, который несколько больше, чем диаметр горлового сечения выходной воронки Dв. Поток на выходе из канала колеса направлен примерно радиально, а поворот на осевое направление происходит вне каналов колеса. Так как лопатки не входят в зону поворота, их ограничивающие поверхности могут быть выполнены цилиндрическими. Это резко упрощает изготовление рабочего колеса.

В центростремительно-осевых колесах поворот потока с радиального направления на осевое осуществляется внутри каналов колеса. Этого достигают вводом лопаток в зону входной воронки и примерно радиальным расположением их выходных кромок.

При такой конструкции загиб выходной кромки лопатки на угол β2 в одной (радиальной) плоскости (как в центростремителъно-радиальном колесе) невозможен. Поэтому лопатки центростремительно-осевых колес выполняют пространственными, и изготовление этих колес сложнее, чем центростремительно-радиальных.

Центростремительно-радиальные колеса выполняют, как правило, закрытого типа, т.е. с каналами, ограниченными стенками по всему контуру их поперечного сечения.

Центростремительно-осевые колеса выполняют как полузакрытого типа, т.е. с каналами, контур поперечного сечения которых ограничен стенками лишь с трех сторон, и закрытого.

Условия работы турбодетандеров для установки разделения воздуха характеризуются низкой температурой рабочей среды (на выходе из машины температура близка к температуре конденсации), небольшим начальным давлением 0,5÷0,6 МПа. Рабочая среда - большей частью воздух, иногда азот. Массовый расход газа от 0,3 до 14 кг/сек (≈ от 1000 до 50000 кг/час). Степень расширения определяется отношением конечного давления к начальному:

| Рк |

| Р0 |

Изоэнтропныйтермоперепад составляет около 38 Кдж/кг. Объемные расходы газа при условиях входа в турбодетандер из-за низкой температуры сравнительно невелики - 60÷3000 м3/час.

Поэтому машины имеют сравнительно небольшие размеры проточной части - даже в турбодетандере ТДР-42-5, предназначенном для самой мощной воздухоразделительной установки, ширина направляющего аппарата не превышает 20 мм. Число оборотов от 5700 до 21000 в минуту. Масса и габариты турбодетендеров по сравнению с другим оборудованием установок небольшие. Адиабатический кпд этих машин составляет 80-85 %.

Дата добавления: 2015-08-11; просмотров: 3686;