Учебный вопрос № 1. Назначение и классификация детандеров

Слово "детандер" происходит от французского detendre, что значит уменьшать давление, и является общеупотребительным в нашей технической литературе. Процесс сжижения воздуха первым осуществил в 1902 году французский академик Ж.Клод при помощи сконструированного им детандера. В последние годы, наряду с этим термином, стало применяться название "расширительные машины''.

Детандеры или расширительные машины предназначены для расширения газа с целью генерации холода в циклах низкотемпературных установок, для чего в этих машинах осуществляется преобразование энергии сжатого газа в работу, передаваемую тормозному устройству.

Существует два больших класса детандерных машин:

- газодинамические (или поточные);

- объемные.

В газодинамических машинах преобразование энергии сжатого газа в работу переходит через стадию преобразования энергии сжатого газа в кинетическую энергию потока. Газодинамические детандеры получили распространение под названием турбодетандеров.

В объемных машинах энергия сжатого газа преобразуется в работу непосредственно за счет газовых сил давления. Наиболее распространенным типом объемных детандеров, нашедшим широкое применение в низкотемпературных установках, являются поршневые детандеры.

Поршневые детандеры классифицируются:

по роду рабочего тела (газа):

воздушные;

водородные;

гелиевые и т.п.;

по уровню давления на входе:

детандеры высокого давления (ориентировочно Рвх> 10 МПа);

детандеры среднего давления (1,5 ÷ 10 МПа);

детандеры низкого давления (Рвх< 10 МПа).

по способу газораспределения:

классического типа (с клапанами впуска и выпуска);

прямоточные (с впускным клапаном и выпуском газа через окна в цилиндре или через специальный клапан);

бесклапанные (газораспределение осуществляется движущимся поршнем);

с золотниковым газораспределением;

по общей структуре:

расположенные вниз цилиндром, вверх цилиндром, горизонтально и др.;

одноцилиндровые и однорядные, многоцилиндровые и многорядные;

одинарного (простого) и двойного действия;

по способам торможения:

с электрогенератором;

с фрикционными и гидравлическими тормозом;

детандер-компрессоры;

детандер-насосы и т.п.;

по типу поршневого уплотнения:

смазываемые;

не смазываемые с кольцами;

с манжетами;

с газовой смазкой и др.

Учебный вопрос № 2. Общее устройство и рабочий процесс поршневых детандеров.

В установках разделения воздуха методом глубокого охлаждения для покрытия холодопотерь обычно используются холодильные циклы с применением детандеров. Рабочим телом в таких циклах является воздух или азот.

Детандерная машина, работающая в холодильном цикле, является, как правило, наиболее ответственной частью цикла, от которой в значительной степени зависит его эффективность, надежность.

Детандером называется машина, предназначенная для получения холода методом расширения газа с отдачей работы во внешнюю среду.

Давление газа в детандере уменьшается, как и в дроссельном вентиле; принципиальное отличие детандера состоит в том, что достигается уменьшение энтальпии газа, сопровождающееся производством внешней работы, т.е. передачей энергии (механической, электрической и т.п.) внешним телам, т.е. окружающей среде.

Поршневые детандеры применяются обычно в воздухоразделительных установках с холодильными циклами среднего и высокого давления при относительно небольших расходах газа и сравнительно больших перепадах энтальпий. Массовый расход газа находится в пределах от 0,01 до 2 кг/сек. Степень расширения или относительное противодавление Рк = Ркон / Рнач при этом превышает 0,03÷0,05, а удельный изоэнтропийный перепад - величина порядка 150 кдж/кг.

На воздухоразделительных установках транспортного типа нашли применение поршневые детандеры типа ДК-50, ДВД-7, ДВД-9, ДВД-11, ДВД-13.

Основными узлами поршневых детандеров являются:

станина-картер;

кривошипно-шатунный механизм;

цилиндр с головкой;

поршень с крейцкопфом;

впускной и выпускной клапаны;

механизм газораспределения;

механизм регулирования производительности;

механизм предохранения от разноса детандера;

система смазки;

тормозной электродвигатель-генератор.

Рабочий процесс в поршневом детандере обратен процессу сжатия воздуха в поршневом компрессоре и складывается из:

впуска сжатого газа в цилиндр детандера;

расширения газа в цилиндре;

выпуска расширенного газа из цилиндра;

поджатия оставшегося в цилиндре газа.

Рабочий процесс производится с помощью рабочих органов детандера - цилиндровой группы (цилиндра и поршня) и органов распределения - клапанов.

Движение клапанов строго согласовано с движением механизма, перемещающего поршень.

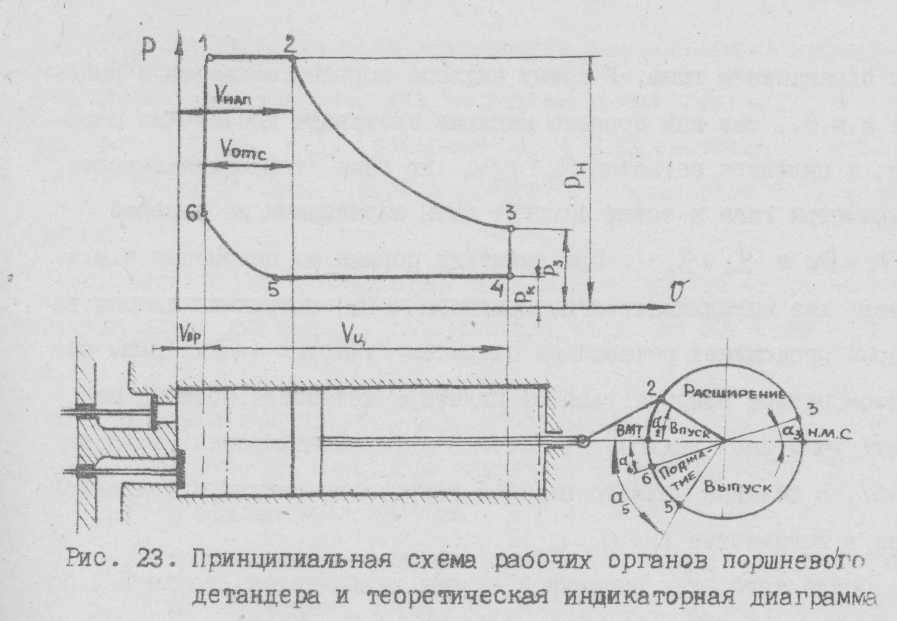

Рабочий процесс поршневого детандера наглядно изображается графически индикаторной диаграммой в координатах Р-V . Различают три вида индикаторных диаграмм:

- теоретическая;

- расчетная;

- действительная.

Теоретическая индикаторная диаграмма изображает процесс "идеального детандера", т.е. воображаемой расширительной машины, работающей без потерь, при абсолютной плотности клапанов и поршневого уплотнения.

Диаграмма позволяет установить понятие отсечки (момент окончания впуска) и связь между величиной площади диаграммы и холодопроизводительностью детандера.

По точкам, соответствующим моментам открытия и закрытия каждого из клапанов (впускного и выпускного), строится фазовая диаграмма поршневого детандера. Каждый из четырех секторов диаграммы - впуск, расширение, выпуск и поджатие газа - соответствует определенным участкам рабочего процесса.

Представление о механическом воздействии рабочей среды (детандируемого газа) с окружающей средой дает индикаторная диаграмма, отражающая зависимость давления газа в цилиндре от положения поршня или соответствующего объема:

| πD2 |

| х |

| S |

где х - расстояние между положением поршня и верхней мертвой точкой (в.м.т);

S - ход поршня;

Vц - объем цилиндра;

Vвр- объем вредного пространства машины, обычно составляет 3-4 % общего объема цилиндра.

Диаграмма P-V удобна тем, что ее площадью измеряется механическая работа.

Проследим рабочий процесс детандера по его теоретической индикаторной диаграмме, которая строится в предположении отсутствия теплопритока извне и ряда других факторов (рис. 1). При движении поршня отв.м.т. впускной клапан открыт (участок 1-2), газ поступает в цилиндр и давление

| Рис.1. Принципиальная схема рабочих органов поршневого детандера и теоретическая индикаторная программа |

в цилиндре остается постоянным и равным давлению газа перед детандером. В точке 2, когда угол между кривошипом и осью машины достигает значения α2, происходит отсечка впуска. К этому моменту поршнем описан объем отсечки впуска Vотс и, следовательно, находящийся в цилиндре газ наполняет объем V2 = Vотс + Vвр; масса газа G2 = ρ2V2, где ρ - плотность газа.

Процесс расширения (участок 2-3) сопровождается интенсивным охлаждением газа, количество которого в этом процессе неизменно (G2 = G3), поскольку предполагается полная герметичность поршневого уплотнения и клапанов. Давление газа в конце расширения Р3 обычно превышает величину противодавления Рк. Поэтому, когда в точке 3 (с некоторым опережением L3 по отношению к нижней мертвой точке (н.м.т.)) открывается выпускной клапан, происходит выхлоп (участок 3-4), также сопровождающийся охлаждением газа. К концу выхлопа поршень остается в районе н.м.т., так как процесс выхлопа протекает достаточно быстро; в цилиндре остается G4 = ρ4V4 кг газа (термодинамические параметры газа в точке 4 могут быть определены из условии Р4 = Рк и S4 = S3). При движении поршня из положения н.м.т. вверх газ выталкивается из цилиндра через выпускной клапан, который продолжает оставаться открытым (участок 4-5). Таким образом, период выпуска газа из цилиндра детандера состоит из двух участков: выхлопа (участок 3-4) и выталкивания (участок 4-5). В течение полного периода выпуска из цилиндра удаляется газ в количестве G = G3 – G5.

После того, как выпускной клапан закрывается (точка 5), оставшийся в цилиндре газ (в количестве G5 = ρ5V5) сжимается поршнем, который продолжает двигаться к в.м.т. Этой фазе процесса (поджатию) соответствует участок 5-6. При нормальной работе машины давление газа в конце поджатия Р6 ≤ Рн. В точке 6 (с опережением α6 по отношению кв.м.т.) открывается впускной клапан, газ в цилиндре занимает в этот момент объем V6 ≈ Vвр. На первой стадии впуска при заполнении вредного объема (участок 6-1), объем V = const = Vвр. Давление газа в цилиндре достигает величины Р1 = Рн, количество газа увеличивается с G6 до величины G1 = ρ1Vвр, а температура растет и может намного превысить значение начальной температуры газа (Т1>Тм). Вторая часть впуска - наполнение рабочего объема цилиндра сжатым газом (участок 1-2) - сопровождается смешением его с газом массой G1 при Р = const и, как указывалось выше, идет до момента отсечки, т.е. до закрытия впускного клапана (точка 2), после чего следует расширение газа (участок 2-3) и т.д.

Клапаны детандера открываются принудительно от кулачков распределительного вала, а закрываются под действием спиральных пружин.

Профиль кулачков рассчитан таким образом, чтобы опережение впуска α6 составляло 1÷1,2 %, опережение выпуска α3 было равно 2÷3,5% и сжатие α5 достигало 3÷6 % хода поршня.

Ход отсечки α2 устанавливается в зависимости от давления воздуха перед детандером и составляет от 17 до 50 % хода поршня.

На практике принимают следующие углы (в градусах):

угол отсечки впускного клапана α2 = 30÷50;

угол предварения выпуска α3 = 0÷10;

угол закрытия выпускного клапана α5 = 15÷30;

угол опережения впуска α6 = 0÷10.

Наиболее важным является угол отсечки α2, так как от его величины зависит холодопроизводительность детандера и расход газа через детандер.

Дата добавления: 2015-08-11; просмотров: 3698;