Трубчатые печи. Основными показателями работы трубчатой печи являются производительность, полезная тепловая нагрузка

Основными показателями работы трубчатой печи являются производительность, полезная тепловая нагрузка, теплонапряжен-ность поверхности нагрева и топочного объема (расчетные и допускаемые), площадь поверхности нагрева, КПД.

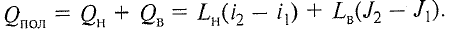

Производительность печи по сырью находят при расчете тепловых и материальных балансов установки. Она колеблется от 30—50 до 10—15 тыс. т/сут. Полезная тепловая нагрузка, или тепловая мощность, печи Qmn складывается из теплот, затраченных на нагрев и испарение продукта и на перегрев водяного пара (при наличии в печи пароперегревателя):

Здесь QH, QB — теплота, сообщаемая в печи продукту и водяному пару соответственно, Вт (кДж/ч); L„, La — расход продукта и водяного пара, кг/ч; /,, /, — энтальпия продукта на входе и выходе из печи соответственно, кДж/кг (при наличии на выходе из печи паровой фазы /2 определяют с учетом доли отгона); Ju J2 — энтальпия водяного пара на входе и выходе из печи, кДж/кг.

Теплонапряженность площади поверхности нагрева определяется количеством теплоты, передаваемой через 1 м2 площади поверхности труб; она зависит от конструкции печи, вида нагреваемого сырья, необходимой температуры его нагрева и скорости в трубах. Допускаемая теплонапряженность радиантных трубчатых змеевиков колеблется от 10 до 60 кВт/м2, а для конвекционных змеевиков составляет 10—18 кВт/м2.

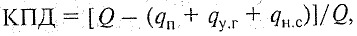

Различают два коэффициента полезного действия печи:

КПД топливный — отношение общего количества поглощенного тепла к количеству тепла, полученному только от горения топлива, без учета физического тепла, вносимого с воздухом, водяным паром и топливом (рассчитывается по низшей теплотворной способности топлива);

КПД термический — отношение общего количества поглощенного тепла к общему количеству тепла, выделившемуся при горении топлива, с учетом теплоемкости воздуха, топлива и распыливающей среды (рассчитывается по располагаемому теплу топлива QE).

Топливный КПД современной печи должен быть не ниже 90 %; его величина зависит от полноты сгорания топлива, а также от потерь тепла с уходящими продуктами сгорания и через обшивку корпуса печи:

где Q — низшая теплотворная способность топлива, кДж/кг (кДж/нм3); qn, qyr, qHC — удельные (на единицу массы или объема топлива) потери тепла в окружающую среду через обшивку корпуса печи, с уходящими продуктами сгорания и от неполноты сгорания топлива соответственно, кДж/кг (кДж/нм3).

В современной трубчатой печи относительные потери тепла через обшивку ее корпуса должны составлять не более:

1,5 % — для печи без воздухоподогревателя;

2,5 % — для печи с воздухоподогревателем.

Суммарные допускаемые подсосы через неплотности корпуса печи (сальники входных и выходных труб, гляделки, взрывные окна и др.) регламентированы в зависимости от вида используемого топлива и типа тяги.

Потери тепла с продуктами сгорания, покидающими печь, зависят от их температуры и избытка воздуха в них. Коэффициент избытка воздуха «а» в продуктах сгорания, покидающих печь, при оценке потерь тепла с ними, принимается:

для печей, работающих на естественной тяге и на:

топливном газе а = 1,20,

жидком топливе а = 1,25;

для печей, работающих на принудительной тяге и на:

топливном газе а = 1,15,

жидком топливе а = 1,20.

Температура продуктов сгорания перед дымовой трубой принимается, в зависимости от вида топлива и содержания серы в нем (т. е. в зависимости от точки росы продуктов сгорания), на уровне примерно 120-170 °С.

Для охлаждения продуктов сгорания до 120—170 °С, как правило, предуематриваются воздухоподогреватели, нагретый воздух из которых поступает в горелки печи.

Выбрав тип печи, находят диаметр труб и число потоков в печи. На российских НПЗ и НХЗ построены трубчатые печи различных типов: узкокамерные печи с верхним отводом дымовых газов и горизонтальным расположением труб; узкокамерные печи с нижним отводом дымовых газов и горизонтальным расположением труб; цилиндрические! трубчатые печи с вертикальным или винтовым (витым) змеевиком в топке, секционные и многокамерные трубчатые печи.

Капитальные затраты на сооружение трубчатых печей с вертикальным: расположением труб радиантного змеевика, как правило, ниже затрат на сооружение печей той же мощности, но с горизонтальным расположением труб в камере радиации. При вертикальном расположении труб суммарный расход высоколегированных жаропрочных сплавов для изготовления вертикальных подвесок (одной на каждые две соседние трубы), а также направляющих (в нижней и средней частях труб змеевика), как правило, ниже, чем для изготовления промежуточных опор горизонтальных труб. В последние годы проявилась устойчивая тенденция на использование трубчатых печей с вертикальными змеевиками даже там, где нагреваемая среда склонна к коксованию (атмосферные и вакуумные печи установок АВТ, печи висбрекинга и,др.). В связи с освоением технологии паровоздушного выжига кокса змеевики трубчатых печей выполняются безретурбендными, с применением крутоизогнутых отводов.

В современных трубчатых печах исключено использование горелок беспламенного сжигания топлива в связи с:

невозможностью устойчивой работы на топливном газе переменного состава, поскольку индивидуальная настройка горелок на сжигание топливного газа по соотношению топливо : воздух осуществляется только в период пусконаладочных работ на печи, после чего в регламент эксплуатации печи записывается давление по рядам горелок. Это означает, что установленное один раз соотношение воздух : топливо остается неизменным в процессе эксплуатации печи, в том числе при изменении состава топлива, когда это соотношение должно быть изменено;

невозможностью работы в требуемом диапазоне рабочего регулирования горелок на нефтезаводском газе, содержащем водород. При снижении нагрузки имеет место обратный "проскок" пламени в распределительную камеру, сопровождающийся "хлопком" — локальным взрывом газовоздушной смеси с "отстрелом" керамики с ниппелей горелки;

невозможностью герметизации временно отключаемых горелок;

чрезмерно большой зоной обслуживания;

На современных установках, включая установки пиролиза, вис-брекинга и др., используются вертикально-факельные трубчатые печи с подовым расположением горелок. В некоторых случаях, по требованию лицензиара, в трубчатых печах могут применяться настенные плоскопламенные горелки, обеспечивающие получение веерообразного или кругового настильного факела, располагающегося на предельно малом расстоянии от труб змеевика.

Тип печи выбирается по указанию лицензиара процесса; каталогу производителей печей; опыту проектирования аналогичных установок; опыту эксплуатации ранее спроектированных печей.

При выборе типа печи следует иметь в виду, что каждому типу соответствует оптимальное число симметричных потоков. Если печь приспособлена для двух потоков (в случае, например, двух симметричных настенных экранов), применять однопоточный змеевик нежелательно.

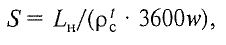

Выбрав тип печи, приступают к определению диаметра труб и числа потоков. С этой целью рассчитывают необходимую площадь поперечного сечения труб S (м2):

где р'с — плотность сырья при температуре входа в печь, кг/м3; w — оптимальная скорость движения нагреваемой среды (при движении маловязких жидкостей составляет 0,8-2,5 м/с, вязких продуктов — 0,5-1 м/с, газов под давлением — 8—15 м/с, водяного пара — 20—30 м/с).

Подсчитав S, подбирают диаметр труб и соответствующее этому диаметру число потоков.

При выборе диаметра трубы следует исходить из перечня труб, широко применяемых в трубчатых печах, в мм: 57 х 4; 76 х 5; 89 х 8; 102x8; 108x8; 114x8; 127 х 8; 159 х 8; 219 х 10; 273 х 10; 326 х 10.

Обычно для изготовления радиантного змеевика с испаряющимся в печи продуктом используются трубы нескольких (от двух до пяти) диаметров, что позволяет снизить гидравлическое сопротивление такого змеевика.

Число потоков испаряющегося в печи продукта должно быть минимальным. Не допускается изменять число потоков в пределах всего змеевика печи: от входного штуцера камеры конвекции до выходного штуцера камеры радиации.

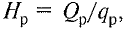

Затем находят суммарную поверхность радиантных труб Нр (м2):

где Qp — теплота, передаваемая в радиантной камере (обычно составляет 75 % Опол); qp — теплонапряженность радиантных труб.

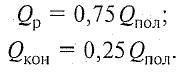

Общее количество полезной теплоты печи QП0Л распределяется между радиационной Qp и конвекционной QK0H камерами примерно следующим образом:

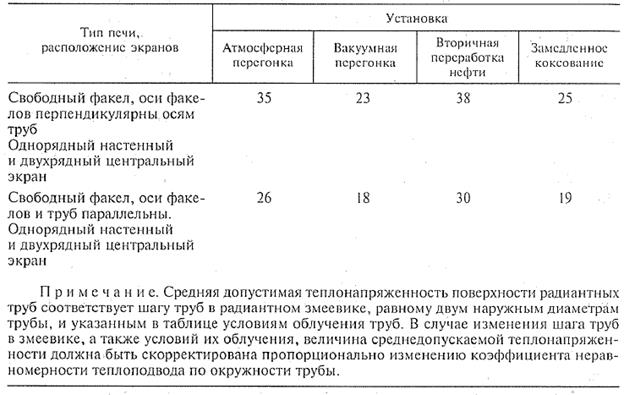

Ориентировочное значение теплонапряженности радиантных труб qр можно принять по эксплуатационным данным согласно таблице.

Таблица. Средняя допускаемая теплонапряженность поверхности радиантных труб различных типов трубчатых печей

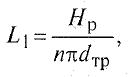

Если отсутствует требование по времени пребывания нагреваемого продукта в определенной зоне змеевика, общая длина труб одного потока радиантного змеевика L, (м) составит:

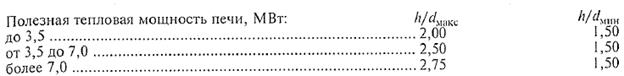

При компоновке радиантного змеевика узкокамерной печи с однорядными настенными экранами следует придерживаться рекомендуемой величины отношения высоты топки h к ее ширине d (диаметру — для цилиндрической печи) в зависимости от тепловой мощности печи:

Теплонапряженность топочного объема при проектном тепловыделении не должна превышать 125 кВт/м3 для печей, работающих на жидком топливе, и 165 кВт/м3 — для печей, использующих газовое топливо

Зная тип печи, площадь поверхности нагрева радиантной камеры, диаметр труб и число потоков, проводят поверочный расчет печи, методика которого подробно изложена в литературе. Змеевики для трубчатых печей изготавливаются на Подольском машиностроительном заводе (ЗИО) в Московской области, на Новочеркасском машиностроительном заводе.

Насосы

Для выбора насоса необходимо располагать данными, характеризующими свойства жидкости и условия перекачивания: 1) температура жидкости, °С; 2) плотность продукта при температуре перекачивания, кг/м , 3) расход продукта, кг/ч; 4) вязкость при температуре перекачивания, сСт; 5) давление (напор) во всасывающей линии, МПа или м ст. жидкости; 6) требуемое давление (напор) в нагнетательной линии насоса, МПа или м ст. жидкости; 7) коррозионная агрессивность продукта.

Температуру, расход, плотность и вязкость жидкости находят в процессе технологического расчета установки; коррозионная агрессивность продукта сообщается научно-исследовательским институтом — разработчиком процесса или зарубежной компанией — лицензиаром.

Давление во всасывающей линии /гвс (м ст. жидкости) вычисляется по формуле

где н6 — барометрическое давление в сосуде, из которого поступает жидкость на насос, м ст. жидкости; hs — разница отметок между уровнем жидкости в сосуде, из которого поступает жидкость, и осью насоса, м; vBC — скорость во всасывающем патрубке насоса, м/с; g - ускорение свободного падения, м/с2; Л,,— гидравлическое сопротивление всасывающего трубопровода, м ст. жидкости.

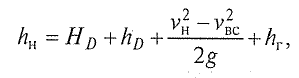

Давление, которое необходимо обеспечить в нагнетательной линии насоса, hH (м ст. жидкости):

где HD — абсолютное давление на свободную поверхность жидкости в сосуде, куда подается продукт, м ст. жидкости; hD — разница отметок между уровнем жидкости в сосуде, куда подается продукт, и осью насоса, м; vH — скорость в нагнетательном патрубке насоса, м/с; Аг — гидравлическое сопротивление нагнетательного трубопровода, м ст. жидкости.

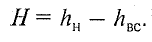

Рассчитав hH и /гвс, находят необходимый дифференциальный напор насоса:

Зная требуемые производительность и дифференциальный напор с учетом физико-химических свойств и коррозионной агрессивности перекачиваемого продукта, по каталогам и номенклатурным перечням машиностроительных заводов подбирают насос. Учитывая возможные отклонения реальной характеристики насоса от приведенной в каталоге, дифференциальный напор рекомендуется выбирать на 5—10 % выше полученного расчетным путем.

На НПЗ и НХЗ наиболее широко применяются центробежные нефтяные консольные насосы типа НК, нефтяные насосы НК, НГК, Н, НГ, НД и НГД, нормализованные центробежные нефтяные насосы НДв, НДс, НС, центробежные химические насосы X, АХ, ТХ, АХП, бессальниковые герметичные центробежные электронасосы ХГ, дозировочные насосы НД.

В зависимости от конструкции и условий перекачивания насос может обеспечить всасывание жидкости из резервуара, расположенного ниже оси всасывающего патрубка, или, наоборот, требовать подпора, т. е. превышения уровня жидкости в резервуаре над осью всасывающего патрубка. Величина допустимой высоты всасывания или минимального подпора рассчитывается по формуле

где ра — абсолютное давление на свободную поверхность жидкости в резервуаре, МПа; рп — давление насыщенных паров перекачиваемой жидкости, МПа; р — плотность подаваемой жидкости, кг/м3; И„ — гидравлическое сопротивление всасывающего трубопровода насоса, м ст. жидкости; Л/гдоп — допустимый кави-тационный запас насоса (приводится в каталогах и справочниках).

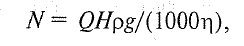

Мощность N (кВт), потребляемая, насосом:

где Q — объемная производительность насоса, м3/с; Н — дифференциальный напор, создаваемый выбранным насосом, м ст. жидкости; л — КПД насоса.

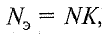

В связи с возможными перегрузками фактическую мощность электродвигателя насоса N3 принимают несколько большей:

где К— коэффициент запаса (К= 1,2 при N до 50 кВт, К= 1,15 при N от 51 до-350 кВт, К = 1,1 при N выше 350 кВт).

Изготовителями центробежных насосов являются ОАО "Волго-граднефтемаш", Бобруйский машиностроительный завод (Беларусь), ОАО "Лебедянский машиностроительный завод, ОАО "ЭНА" (г. Щелково, Московская область), объединение "Насосэнергомаш" (г. Сумы, Украина). Герметичные насосы изготавливаются объединением "Молдав-гидромаш" (г. Кишинев) и концерном "Российские насосы" (г. Москва).

Дозировочные плунжерные насосы выпускаются ОАО "НЕФТЕ-МАШ-САПКОН, концерном "Российские насосы", ОАО "Свесский насосный завод", а шестеренные насосы — объединением "Ливгидро-маш". За рубежом насосы изготавливают десятки различных компаний. Известность получили насосы компаний "Grainger", "Bell and Gossett", "Crane", "Deep Blue", "Griswold", "Alton Pumps" и др.

Особую группу представляют пароэжекторные насосы, предназначенные для создания вакуума. Насосы различаются по производительности (от 1 до 1250 кг/ч), числу ступеней сжатия (от 2 до 5), типу межступенчатых конденсаторов (поверхностные или смешения), давлению рабочего водяного пара (0,6 или 1,0 МПа), создаваемому остаточному давлению (от 0,13 до 26 кПа), расчетному содержанию конденсирующихся паров в отсасываемой смеси [от 0 до 40 % (мае.)],,материалу, из которого выполнен насос.

Основными изготовителями этого оборудования являются ОАО "Вакууммаш" (г. Казань) и ОАО "ВЕСКОМ" (пос. Бессоновка, Пензенская область).

Дата добавления: 2015-08-11; просмотров: 5404;