Проектирование обвязки оборудования трубопроводами

Выше был приведен перечень основных технологических узлов, из которых состоит схема современной установки на НПЗ и НХЗ. Рассмотрим теперь основные принципы разработки этих узлов.

Ректификационная колонна. Применяемые на НПЗ и НХЗ ректификационные колонны классифицируют по технологическому назначению (стабилизационные, отпарные и т. п.), давлению (работающие под давлением, атмосферные, вакуумные), способу осуществления контакта между паром и жидкостью (тарельчатые, насад очные), числу наименований продуктов, получаемых при разделении смесей (простые, если это число равно 2, и сложные, если оно больше 2).

Для обеспечения эффективного проведения процесса ректификации необходимо, чтобы с верха колонны на нижележащие тарелки непрерывно стекала жидкость (флегма), ас низа колонны вверх поднимались пары. Поэтому часть ректификата после конденсации возвращается в колонну в виде орошения, а часть остатка подогревается в выносном подогревателе и возвращается'в колонну в виде паровой или парожидкостной струи.

При проектировании обвязки верхней части колонн используются схемы полной, неполной и парциальной конденсации паров. В качестве конденсаторов применяют аппараты воздушного охлаждения или кожухотрубчатые холодильники, а для сбора дистиллята — горизонтальные или вертикальные емкости и сепараторы. Для поддержания в колоннах постоянного давления служат схемы регулирования: 1) с установкой регулирующего клапана на основном потоке; 2) изменением угла поворота лопастей вентилятора АВО; 3) изменением числа оборотов электродвигателя вентилятора АВО; 4) изменением расхода оборотной воды в кожухотрубчатый конденсатор-холодильник. При неполной конденсации обычно применяются схемы регулирования давления сбросом неконденсирующихся газов из емкости орошения в топливную сеть.

Для случаев, когда необходимо строго обеспечивать какой-либо параметр качества верхнего продукта колонны, применяются схемы регулирования подачи орошения в зависимости от температуры или собственно параметра качества (вязкости, фракционного состава, плотности и т. д.) на какой-либо из тарелок верхней части колонны (так называемой контрольной тарелке). Если подача теплоты в колонну регулируется в зависимости от температуры низа колонны, при обвязке верхней части предусматривается стабилизация подачи орошения.

Если верхний продукт из емкости орошения направляется в резервуары или промежуточную емкость, то регулирование уровня в емкости орошения осуществляется за счет изменения количества откачиваемого продукта. В тех случаях, когда верхний продукт из емкости .орошения подается непосредственно в процесс (печь, колонну и т. д.), используется схема постоянства подачи продукта с коррекцией от уровня в емкости.

Для создания парового потока в нижней части колонн применяются испарители с паровым пространством и без парового пространства, вертикальные и горизонтальные термосифонные испарители, трубчатые печи. Преимущества испарителей с паровым пространством состоят в следующем: они имеют высокий коэффициент испарения (до 0,8), могут применяться в случаях использования для обогрева загрязненных теплоносителей и теплоносителей, имеющих высокое (> 1,6 МПа) давление, представляют собой дополнительную теоретическую ректификационную тарелку. Недостатки этого вида испарителей — высокая стоимость и громоздкость.

Преимуществами термосифонных испарителей являются их низкая стоимость и простота обвязки; недостатки этих аппаратов — необходимость тщательно определять при проектировании гидравлическое сопротивление системы и следить за ним в процессе эксплуатации, невысокий (до 0,3) коэффициент испарения. Горизонтальные термосифонные испарители несколько дороже вертикальных, но могут применяться при использовании загрязненных теплоносителей, а также в тех случаях, когда необходимы большие поверхности теплообмена.

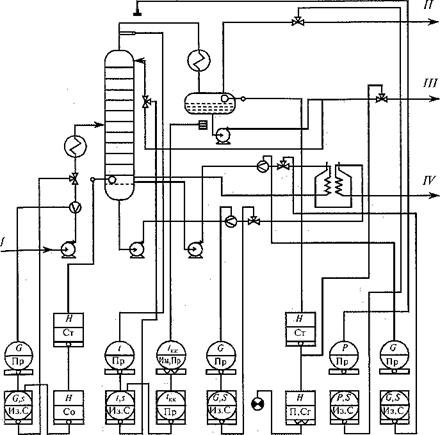

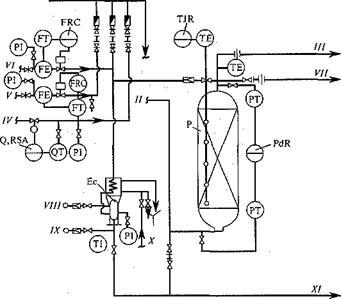

Если количество теплоты, подаваемое в низ колонны, должно быть постоянным, а нижний продукт, откачивается с установки, применяются схемы контроля и регулирования, включающие стабилизацию подачи греющего агента в испаритель и регулирование уровня в испарителе или колонне изменением количества откачиваемого продукта. Когда необходимо регулировать подачу теплоты в колонну в зависимости от температуры на контрольной тарелке, применяются схемы регулирования, в которых изменяется количество подаваемого в испаритель теплоносителя. Рекомендуются также схемы регулирования подачи теплоносителя в испаритель в зависимости от параметров качества нижнего продукта. Как пример на рис. 15 приведена схема обвязки отбензинивающей колонны.

При разработке технологической схемы рекомендуется предусматривать несколько вводов сырья в колонну, поскольку в процессе эксплуатации это позволит учесть колебания состава сырья и компенсировать неточности расчета.

Трубчатая печь.На НПЗи НХЗ с помощью трубчатых печей технологическим потокам сообщается теплота, необходимая для проведения процесса. Трубчатые печи условно разделяются на реакторные, подогревательные и рибойлерные. В реакторных печах (установки термического крекинга, пиролиза) осуществляются процессы превращения углеводородов под влиянием высоких температур. В подогревательных печах сырье нагревается до определенной температуры перед подачей в реактор (установки каталитического крекинга и риформинга, изомеризации, дегидрирования и др.), ректификационную колонну (установки первичной перегонки) или другой аппарат. Рибойлерные печи выполняют функции кипятильника (рибойлера) ректификационных колонн — в эти печи сырье поступает с низа колонн и после нагрева возвращается в виде паров или парожидкостной смеси обратно в колонны.

Рис. 15. Принципиальная схема отбензинивающей колонны:

/ — нефть; // — газ; III — бензин на стабилизацию; IV — полуотбешиненная нефть в атмосферную колонну; G — расход; Н — уровень; Р — давление; / — температура; /кк — температура конца кипения; S — стабилизация; С — постоянство; Пр — пусковое реле; Из — измерение

Обвязка трубчатой печи зависит от ее конструкции. Существуют различные конструкции печей, отличающиеся способом передачи теплоты (радиантные, конвекционные, радиантно-конвекционные), числом топочных камер, способом сжигания топлива (с пламенным и беспламенным горением), числом потоков нагреваемого сырья, формой камеры сгорания (цилиндрические, коробчатые и др.), расположением труб змеевика (горизонтальное или вертикальное).

При обвязке печей необходимо предусматривать откачку и опрес-совку змеевиков, схемы циркуляции жидкого топлива, пропарку печей, подключение пара для ремонтных нужд, паровую защиту печей на случай пожара. Регулирование температуры продукта на выходе из печи может осуществляться изменением подачи жидкого и газообразного топлива. Проекты обвязки печей включают также схемы обвязки горелок, которые зависят от типа применяемой горелки.

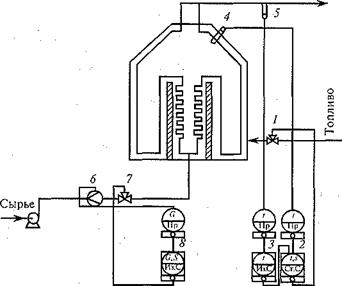

На рис. 16 приведена схема обвязки трубчатой печи.

Насосы.В нефтеперерабатывающей и нефтехимической промышленности применяются насосы различных типов: лопастные (центробежные и осевые), вихревые и объемные (поршневые, плунжерные, шестеренчатые, винтовые, пластинчатые). В качестве привода в большинстве случаев используется электродвигатель, а в отдельных случаях — паровая турбина.

При проектировании обвязки насосов следует учитывать следующие требования:

1) обвязка насоса основными и вспомогательными трубопроводами должна быть такой, чтобы можно было обеспечить удобство и безопасность обслуживания, возможность демонтажа отключенного насоса;

В колонну

Рис. 16. Принципиальная схема обвязки трубчатой печи:

1, 7— клапаны; 2, 3— регуляторы; 4,5 — термопары; б—диафрагмы; 8 — регулирующий клапан

2) для уменьшения гидравлических потерь во всасывающем трубопроводе его следует прокладывать по возможности более коротким, избегая резких сужений, большого числа поворотов и т. д.; нужно расчетным путем определить минимально допустимую высоту столба жидкости на приеме насоса;

3) для предотвращения поломок насоса в пусковой период необходимо предусматривать временные фильтры во всасывающей линии;

4) в обвязку центробежных насосов необходимо включать обратный клапан, устанавливаемый между нагнетательным патрубком и задвижкой; клапан защищает рабочее колесо насоса от гидравлического удара при остановке насоса; для возможности пуска насоса нужно предусматривать байпасирование обратного клапана;

5) в обвязке поршневых и плунжерных насосов предусматривают предохранительные клапаны между нагревательным патрубком и отключающей задвижкой; сброс от клапана направляют во всасывающий трубопровод;

6)в обвязке вихревых насосов предусматривается байпасная линия (с нагнетания во всасывающую линию), которая используется как в пусковой период, так и при нормальной эксплуатации;

7) к площадкам, где устанавливают насосы, подводят трубопроводы пара, инертного газа, сжатого воздуха для прогрева и продувки насосов и трубопроводов; непосредственно к насосу эти агенты подводят с помощью гибких шлангов или съемных участков, присоединяемых к специальным штуцерам.

При остановке насосов для осмотра или ремонта их следует освободить от продукта. Проектом должен быть предусмотрен сброс дренируемых продуктов в специальные емкости (для легковоспламеняющихся, горючих.и токсичных жидкостей) или в канализацию. Если насосами лерекачиваются.едкие жидкости, необходимо после опорожнения промыть насосы водой или нейтрализующим агентом.

Особое внимание нужно уделять предотвращению выхода насосов из строя из-за отсутствия жидкости во всасывающем трубопроводе. На емкостях и прочих аппаратах, из которых жидкость забирают насосом, устанавливают регуляторы уровня и независимые от них сигнализаторы максимального и минимального уровня и предусматривают автоматическую остановку насоса при достижении минимального уровня.

Наиболее часто применяют на НПЗ и НХЗ центробежные насосы с электродвигателями. В цехах и на технологических установках насосы, как правило, устанавливают вне помещения; в общезаводском хозяйстве более распространены закрытые насосные. При размещении насосов на открытых площадках (под навесами, этажерками, эстакадами) целесообразно учитывать рекомендации, содержащиеся в не являющемся, обязательным документе "ОСТ 26-1141—74. Насосы. Основные требования к установке и эксплуатации вне помещений на химических, нефтехимических и нефтеперерабатывающих производствах". ,.

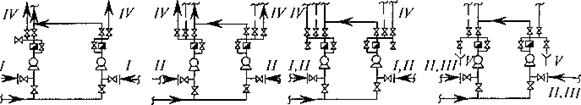

Наиболее распространенные схемы обвязки насосов приведены на рис. 17.

а бв г

Рис. 17. Схемы обвязки насосов

а — пропариваемые; б — продуваемые инертным газом; в — продуваемые и пропариваемые; г — продуваемые и промываемые; / — пар; // — инертный газ; III — вода; IV — дренаж нефтепродукта; V — сброс в промканализацию

Поскольку средний и капитальный ремонты насосов в холодное время года проводят только в ремонтных цехах и мастерских, в открытых насосных предусматривают обязательное резервирование рабочих насосов. В резервных насосах необходимо поддерживать температуру, близкую к температуре перекачиваемого продукта. С этой целью организуют непрерывную циркуляцию через резервный насос части продукта: если задвижки на всасывающей и нагнетательной линиях резервного насоса частично приоткрыты, а вентиль на байпасе обратного клапана открыт полностью, то часть жидкости будет циркулировать через резервный насос в направлении от линии нагнетания к линии всасывания.

Узел компримирования.На НПЗ и НХЗ используются компрессоры следующих типов: поршневые (односторонние, оппозитные, угловые, вертикальные), роторные (винтовые, пластинчатые), осевые и центробежные (с электродвигателями или паровыми турбинами). В состав узла компримирования входят: сепаратор на приеме компрессора, собственно компрессор, холодильники газа (межступенчатые, если компрессор имеет несколько ступеней сжатия, и концевой), маслоотделители, масляные насосы, холодильники и сборники масла. С основным производством компрессор связан всасывающим и нагнетательным газопроводами и рядом вспомогательных трубопроводов. Кроме того, в узле компримирования имеется ряд внутренних трубопроводов: система водяного охлаждения и смазки цилиндров, продувочные линии и трубопроводы для аварийного перепуска и сброса. Обвязка компрессоров основными и вспомогательными трубопроводами осуществляется в соответствии с рекомендациями заводов-изготовителей.

Узел теплообменного аппарата.Теплообменные аппараты (теплообменники) классифицируют по характеру обменивающихся теплотой сред. Теплообмен может происходить между двумя жидкими средами, между паром (газом) и жидкостью, между двумя газовыми средами. По принципу действия теплообменники подразделяют на аппараты непосредственного смешения и аппараты поверхностного типа. Наиболее часто используемые на НПЗ и НХЗ

аппараты поверхностного типа подразделяют по способу компоновки в них теплообменной поверхности на следующие виды: типа "труба в трубе"; кожухотрубчатые; пластинчатые; аппараты воздушного охлаждения.

Кожухотрубчатые теплообменники, получившие широкое распространение в нефтеперерабатывающей и нефтехимической промышленности, делят по конструктивным особенностям на аппараты: с неподвижными трубными решетками (тип Н), с температурным компенсатором на кожухе (тип К), с плавающей головкой (тип П), аппараты с U-образными трубами (тип У), испарители термосифонные с неподвижными трубными решетками (ИНТ) и с компенсатором на кожухе (ИКТ), аппараты для повышенных температур и давлений (ПК).

Аппараты типа Н применяются, когда разность температур кожуха и труб не превышает 50 °С, а аппараты типа К — в тех случаях, когда эта разность температур выше 50 °С. Чаще всего на НПЗ применяются аппараты с плавающей головкой, которая служит как для компенсации температурных удлинений, так и для облегчения чистки и разборки теплообменников.

В зависимости от назначения кожухотрубчатые теплообменники подразделяют на холодильники (X), теплообменники (Т), конденсаторы (К), испарители (И).

Трубы в кожухотрубчатых. теплообменниках располагаются в решетке по вершинам квадратов и по вершинам треугольников. Теплообменные аппараты с расположением труб по вершинам треугольников при одном и том же диаметре кожуха имеют поверхность теплообмена на 10—15 % выше, однако чистка межтрубного пространства в этом случае затруднена. Для теплообменников, работающих на загрязненных средах, предпочтительнее аппараты с расположением труб по вершинам квадратов.

В аппаратах с U-образными трубами оба конца трубок развальцованы в одной трубной решетке. Эти аппараты применяются при работе на чистых средах.

В теплообменниках, предназначенных для утилизации теплоты отходящих продуктов, более загрязненные и склонные к полимеризации и коксованию продукты направляют в трубное пространство, так как оно более доступно для очистки. В трубное пространство вводят также агрессивные жидкости, поскольку при таком решении из коррозионно-стойких материалов изготавливают не весь аппарат, а лишь часть его (трубный пучок и крышку).

В теплообменных аппаратах, где происходит конденсация паров или испарение жидкости, вещество, меняющее агрегатное состояние, направляется в межтрубное пространство, а среда, которая агрегатного состояния не изменяет, — в трубное. При таком распределении потоков учитывается, что коэффициент теплоотдачи от вещества, изменяющего агрегатное состояние, выше, чем от движущегося, но не меняющего своего состояния. Направляя неконденсирующиеся и неиспаряющиеся среды по трубам теплообменника и увеличивая при этом число ходов в трубном пространстве, повышают скорость движения продукта, а следовательно, и коэффициент теплоотдачи. Необходимо также иметь в виду, что при конденсации и испарении гидравлическое сопротивление теплообменного аппарата обычно стремятся свести к минимуму, а потери напора в межтрубном пространстве меньше, чем в трубном. Это обстоятельство рекомендуется учитывать при проектировании установок, работающих при атмосферном давлении и под вакуумом.

Как правило, в теплообменниках на НПЗ и НХЗ должен быть обеспечен противоток теплообменивающихся сред. В противном случае будет иметь место значительное снижение эффективности теплообмена.

Подвод жидких продуктов следует осуществлять через нижние штуцеры, а вывод — через верхние. Такое решение обеспечивает полное заполнение жидкостью трубного и межтрубного пространств. Если выполнить это требование невозможно, то на отводящих трубопроводах предусматривают гидравлические затворы в виде вертикальных петель ("утки"), которые препятствуют опорожнению аппарата; в верхнюю часть петли врезают воздушник с вентилем.

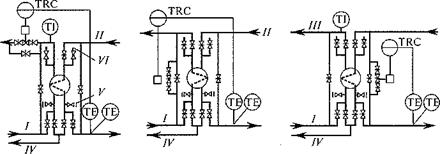

Различные варианты обвязки теплообменников, отличающиеся схемами регулирования температуры, приведены на рис. 18. Для сокращения потерь теплоты в окружающую среду теплообменники изолируют. В некоторых случаях изоляцию предусматривают для того, чтобы предотвратить ожог или обмораживание обслуживающего персонала.

Рис. 18. Схемы обвязки теплообменников для случаев, когда расход охлаждаемого продукта после теплообменника может быть переменным (я) или постоянным (б) и когда охлаждаемый продукт — двухфазная среда (в):

/ — продукт на охлаждение; // — продукт на нагрев; III — парожидкостной поток; IV — откачка, К— ремонтный штуцер; VI — воздушник

Узел реактора.В нефтеперерабатывающей и нефтехимической промышленности применяются реакторы различных типов. Для проведения процессов в гомогенной газовой фазе (термический крекинг, пиролиз) служат реакторы, представляющие собой змеевики трубчатых печей. В гомогенной жидкой фазе протекают процессы гидролиза и некоторые конденсационные процессы, для их проведения используются реакторы смешения и трубчатые реакторы вытеснения.

Широкое распространение на НПЗ и НХЗ получили процессы, которые проводятся в системе газ—твердый катализатор (каталитический риформинг, гидроочистка дистиллятов, синтез углеводородов из СО и Н2, дегидрирование этилбензола и др.).

На рис. 19 показана обвязка реактора гидроочистки масел и парафина. В реакторе имеется стационарный слой катализатора, сырье из печи подается в реактор восходящим потоком. Проектом предусмотрена паровоздушная регенерация катализатора. Обвязка реакторов технологическими трубопроводами в большинстве случаев осуществляется без запорной арматуры.

Рис. 19. Схема обвязки реактора гидроочистки масел:

/— сырье в печь; II — сырье из печи; III —, гидрогенизат; IV — инертный газ; V— водяной пар; VI— воздух; VII— газы регенерации в дымовую трубу; VIII — отбор газа; IX — отбор жидкости; X — охлаждающая вода; XI — дренаж

Дата добавления: 2015-08-11; просмотров: 12076;