Реакторы

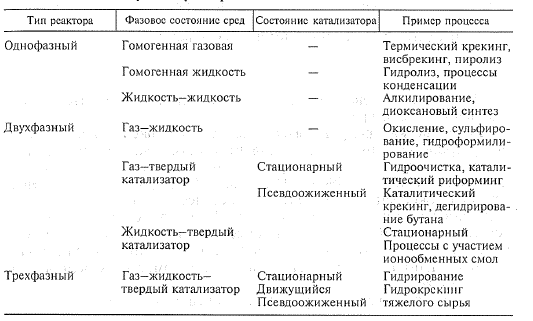

В нефтеперерабатывающей и нефтехимической промышленности преимущественно используются реакторы непрерывного действия. Классификация реакторов основывается на следующих двух основных принципах: 1) преимущественном характере движения потока реакционной смеси через свободное сечение реактора; 2) фазовом состоянии веществ, находящихся в реакторе. Классификация реакторов различных типов приводится в таблице.

Таблица. Классификация реакторов

Расчет реакторов, предназначенных для осуществления того или иного химического процесса, имеет свои специфические особенности. Вопросам расчета реакционных устройств посвящена обширная литература, в которой содержатся основы теории реакторов, приведены расчетные зависимости, необходимые для проектирования, и примеры конкретного расчета реакционных устройств. Ниже изложены основные принципы, применяемые при проектировании некоторых наиболее распространенных реакционных устройств НПЗ и НХЗ.

Реакторы термического крекинга и висбрекинга. Основными реакционными устройствами в процессах термического крекинга и висбрекинга являются змеевик трубчатой печи и необогреваемая реакционная камера.

Для расчета змеевика в российской практике используется метод, предложенный С. Н. Обрядчиковым.

Последовательность расчета при использовании этого метода приведена ниже.

1. Определяют скорость движения продуктов крекинга в змеевике, w (м/с):

2. Рассчитывают время пребывания сырья в зоне реакции, -с (с):

3. Находят длину реакционного змеевика L (м):

Расчет необогреваемой камеры висбрекинга приводится в специальной литературе.

Коксовые камеры установок замедленного коксования.Реакторное устройство в процессе замедленного коксования представляет собой необогреваемую камеру — пустотелый аппарат, в который поступает нагретое до 490—510 °С сырье. Реакторы установок замедленного коксования работают по циклическому графику; продолжительность цикла составляет около 48 ч, причем в течение 24 ч осуществляется реакционный процесс, следующие 24 ч затрачиваются на выгрузку кокса и подготовку камеры к циклу реакции. Последовательность расчета размеров и числа камер коксования приведена ниже.

1. Находят объем образующегося кокса VK (м3/сут):

2. Определяют объем камер Vp (м3):

3. Если имеются сведения об объемном расходе паров, проходящих через камеру Vn (м3/с), и о допустимой линейной скорости их движения v (м/с), то рассчитывают диаметр D (м) камеры и площадь ее поперечного сечения F (м2)

Высота камеры должна быть в 4—5 раз больше ее диаметра.

4. Находят высоту цилиндрической камеры hu (м):

5. Определяют приращение высоты коксового слоя в камере за 1 ч, /г, (м/ч):

6. Рассчитывают высоту слоя кокса в заполненной камере /г, (м)

7. Определяют высоту вспученной массы в камере /г3 (м):

8. Проверяют общую высоту камеры

Реакторы каталитического крекинга.Процесс каталитического крекинга осуществляется на установках с движущимся и псевдо-ожиженным слоем катализатора. Существуют различные модификации реакторно-регенераторного блока установок — с псев-доожиженным слоем катализатора, с лифт-реактором и др. Ниже приводится расчет реактора с псевдоожиженным слоем катализатора.

1. Находят объем катализатора в реакторе К, (м3):

2. Рассчитывают объем кипящего слоя V2 (м3):

3. Определяют площадь поперечного сечения реактора (м2):

4. Находят диаметр реактора

5. Рассчитывают высоту псевдоожиженного слоя катализатора, /г, (м

6. Задаются высотой отстойной зоны h2 = 4,5—5 м и определяют высоту

7. Рассчитывают время пребывания частиц катализатора в реакторе,

Внутри реактора находится отпарная секция, расчет которой проводится следующим образом.

1. Определяют массу катализатора, находящегося в отпарной секции Gx (кг):

2. Находят объем отпарной секции V4 (м3):

3. Рассчитывают площадь поперечного сечения отпарной секции FQ 4. Определяют диаметр отпарной секции.

5. Рассчитывают высоту отпарной секции И (м):

Схема реакторно-регенераторного блока с прямоточным реактором (лифт-реактором) приведена на рис. 20.

Дата добавления: 2015-08-11; просмотров: 3377;