Для разработки технологической части проекта

Разработка технологической части проектов нефтеперерабатывающих и нефтехимических заводов ведется на основании комплекса исходных данных и/или технологического регламента на проектирование, которые выдаются научно-исследовательскими институтами, и базовых данных (basic data), разрабатываемых зарубежными фирмами-лицензиарами. Состав исходных данных, содержание разделов, порядок разработки, согласования, утверждения и оформления регламентируется "Положением об исходных данных для проектирования".

Эти данные могут быть условно разделены на несколько групп.

В первую группу входят характеристика исходного сырья, которое предполагается использовать на проектируемом заводе, и данные о количестве и качестве промежуточных и конечных (товарных) продуктов, которые могут быть получены из этого сырья. В отдельную группу выделяют данные о мероприятиях, которые должны быть предусмотрены для охраны водного и воздушного бассейнов и почвы от загрязнений вредными выбросами.

Перед началом проектирования заказчик определяет головную организацию по выдаче данных для проектирования. Обязанности головной организации при проектировании НПЗ в России в течение многих лет выполнялись Всероссийским научно-исследовательским институтом по переработке нефти (ВНИЙНП). В настоящее время российские заказчики зачастую привлекают в качестве ведущей организации по выдаче данных для проектирования широко известные во всем мире компании UOP (США), "Axens" (Франция) и др.

Головная организация проводит детальное исследование представительных образцов сырья. Сырье подвергается переработке на полупромышленных или промышленных установках, воспроизводящих реальные технологические процессы, намечаемые к осуществлению на проектируемом заводе. В тех случаях, когда реальное сырье по каким-либо причинам отсутствует и провести его исследование не представляется возможным, выдаются данные, полученные при изучении аналога.

Ниже приводится краткая характеристика основных технологических процессов переработки нефти и нефтехимического синтеза и их места в схеме завода.

Обессоливание и обезвоживание.Нефть, добываемую из земных недр, отделяют на промыслах от растворенного газа, воды и солей. В зависимости от степени подготовки нефти к транспортировке и переработке установлено три группы нефти, отличающиеся содержанием воды (0,5; 1 %) и хлоридов (до 100, 100-300, 300-900 мг/л).

Все нефти, поступающие для переработки на технологические установки НПЗ, должны быть обезвожены и обессолены до остаточного содержания солей 3—5 мг/л. Обезвоживание и обессоливание проводятся на отдельных установках или блоках, входящих в состав установок первичной перегонки. Рекомендации по проектированию установок обессоливания, которые выдает научно-исследовательская организация, содержат сведения о температуре и давлении процесса, расходе промывной воды и деэмульгатора, конструкции электродегидраторов и смесителей, материальном исполнении основного оборудования.

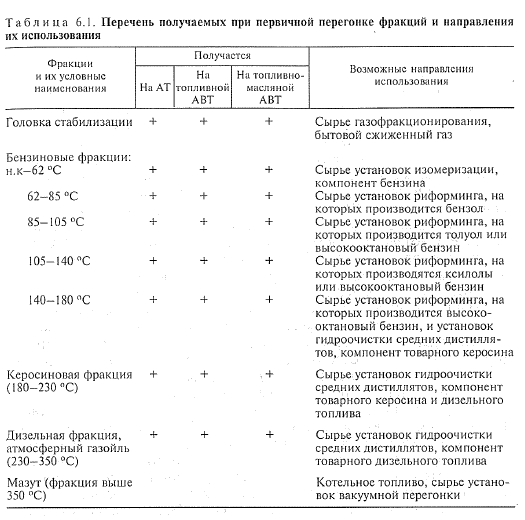

Первичная перегонкапредназначена для получения нефтяных фракций, которые используются как сырье для последующей переработки или в качестве компонентов товарной продукции. Первичная перегонка осуществляется на атмосферных (AT) и атмосферно-вакуумных (АВТ) трубчатках. Первичная перегонка на современных НПЗ часто комбинируется с обессоливанием нефти и вторичной перегонкой бензинов, целью которой является получение узких бензиновых фракций для производства ароматических углеводородов и высокооктанового бензина. В табл. 6.1 приводятся перечень фракций различного типа, получаемых на установках первичной перегонки, и направления для их дальнейшего использования.

Исследовательские данные для проектирования установок первичной перегонки нефти содержат исходные данные и рекомендации по выбору технологической схемы, ассортименту получаемых фракций, расходу водяного пара в атмосферную и вакуумные колонны, защите оборудования от коррозии.

Каталитический риформинг.С помощью этого процесса на современных НПЗ получают высокооктановые базовые компоненты автомобильных бензинов, а также индивидуальные ароматические углеводороды — бензол, толуол, ксилолы. Наилучшим сырьем при производстве высокооктановых бензинов являются прямогонные бензиновые фракции 85—180 °С и 105—180 °С, для получения ароматических углеводородов используются узкие бензиновые фракции 62-85; °С, 85-105 °С, 105-140 °С или их смеси. Разработка процесса риформинга в России ведется во ВНИИНефтехиме (г. Санкт-Петербург), катализаторов в НПП Нефтехим. (г. Краснодар) и ИППУ СО АН РФ. Ведущими мировыми лицензиарами процессов каталитического риформинга являются компании UOP и "Axens", катализаторов — UOP, "Criterion", "Axens", "НК'Тоснефть".

Проектировщики получают от лицензиаров следующие основные сведения о процессе: характеристику сырья и катализата, выход и состав газообразных продуктов, рекомендуемые режимы работы в цикле реакции (температура, давление, кратность циркуляции во-дородсодержащего газа, объемная скорость подачи сырья, температурный перепад по реакторам) и регенерации (количество кокса, температура регенерации), тип катализатора и срок его службы, продолжительность цикла реакции.

Для установок риформинга, имеющих в своем составе блок экстракции ароматических углеводородов, выдают, кроме того, рекомендации по выбору типа экстрагента, температуре и давлению процесса, массовое соотношение растворитель : сырье, количество рисайкла влроцентах к сырью, данные по регенерации растворителя и вторичной ректификации ароматических углеводородов.

Гидроочисткапредназначена для снижения содержания серы в нефтяных фракциях. На НПЗ строят установки гидроочистки прямогонных бензиновых фракций (обычно комбинируют с установками риформинга), керосиновых и дизельных фракций, вакуумных дистиллятов, масел, вторичных бензинов. Одновременно с удалением серы уменьшается содержание в продуктах непредельных и смолистых соединений. Процесс гидроочистки детально изучался в институте ВНИИНП. За рубежом технологию процесса и катализаторы для него разрабатывают уже упомянутые выше фирмы UOP и "Axens", а также фирмы "Chevron", "LummusGlobal" (США), "HaldorTopsoe" (Дания), "ExxonMobil" и "CDTECH" (обе США). В России катализаторы гидроочистки производят компании ТНК-ВР и "НК'Тоснефть". Для проектирования установок выдают следующие данные: характеристика сырья и продуктов очистки, тип катализатора, рекомендуемые режимы работы в циклах реакции (температура, давление, объемная скорость подачи сырья, кратность циркуляции водородсодержащего газа, содержание водорода в циркулирующем газе, продолжительность цикла реакции, срок службы катализатора, тепловой эффект реакции) и регенерации.

Висбрекинг (легкий термокрекинг).Процесс висбрекинга гудрона получил свое второе рождение в 70-х гг. XX в., когда был востребован как процесс, позволяющий снизить вязкость нефтяных остатков. В результате введения его в схему переработки на заводе высвобождаются. сотни тысяч тонн легких газойлей, которые могут после облагораживания использоваться как дизельное топливо, что повышает экономические показатели НПЗ. Наиболее известны технологии компаний 'Shell", "Lummus", UOP. В России хорошо зарекомендовала себя технология уфимского ГУП "Нефтехимпереработка".

Замедленное коксованиеслужит для получения нефтяного кокса, дополнительных количеств светлых нефтепродуктов из тяжелых остатков. Детальное исследование процесса проводится в ГУП "Нефтехимпереработка" (г. Уфа). Ведущими мировыми компаниями-лицензиарами процесса замедленного коксования являются "Foster Wheeler" и "Lummus Technology" (США).

Каталитический крекингполучил широкое распространение как один из ведущих процессов для углубления переработки нефти. С помощью каталитического крекинга из тяжелых газойлевых фракций получают высокооктановый компонент бензина, сырье для производства технического углерода, ценные олефинсодержа-щие газовые фракции. Исследования в области каталитического крекинга проводятся во ВНИИНП. Большую роль в создании российских установок каталитического крекинга сыграл в 1960— 1990 гг. ГрозНИИ (г. Грозный). Особую модификацию каталитического крекинга представляет получившая за последние годы широкое применение технология с максимальным производством пропилена. За рубежом наибольшее распространение получили установки каталитического крекинга, созданные по лицензиям компаний KBR, UOP, "Shaw Stone and Webster", "Lummus Technology",. "ExxonMobil", "Shell Global Solutions", "Axens".

Гидрокрекингпредназначен для получения дополнительных количеств светлых нефтепродуктов каталитическим разложением тяжелого сырья в присутствии водорода. В зависимости от сырья и продуктов, которые необходимо получить, используются одноступенчатые и двухступенчатые схемы, системы с неподвижным движущимся и суспендированным катализатором. В мировой практике эксплуатируются установки, использующие в качестве сырья вакуумные дистилляты и остатки (мазут, гудрон). Процесс изучается во ВНИИНП. Ведущие мировые лицензиары технологии гидрокрекинга — компании "Chevron Lummus Global", UOP, "Axens", "Haldor Topsoe", "Shell Global Solutions", "ExxonMobil", "DuPont".

Газофракционирование.В состав НПЗ включают установки для получения легких углеводородных фракций высокой чистоты из нефтезаводских газов. По типу перерабатываемого сырья газофрак-ционирующие установки (ГФУ) подразделяют: по виду сырья — на ГФУ предельных и ГФУ непредельных газов, по технологической схеме — на установки абсорбционного и конденсационно-компрессионного типов.

Алкилирование изобутана олефинамипозволяет получить из легких углеводородных фракций (бутан-бутиленовой, пропан-пропи-леновой, изобутановой) высокооктановые компоненты автомобильных и авиационных бензинов. В качестве катализатора применяются концентрированная серная кислота и фтористый водород. Пущены в эксплуатацию первые установки алкилирования на твердом катализаторе. Лицензиарами процесса являются компании UOP, "DuPont" (процесс Stratco), "Axens", "Lummus Technology", "ExxonMobil".

Изомеризация низших парафиновых углеводородов(бутана, пен -тана, гексана, легкокипящих бензиновых фракций) применяется для выработки высокооктановых компонентов автомобильного бензина и получения сырья для производства синтетического каучука. Существуют'р'азличные модификации процесса, которые различаются по типу применяемого катализатора, требованиям к сырью, условиям проведения процесса. Эксплуатируются установки среднетемпературной и низкотемпературной изомеризации. Научно-исследовательские данные, необходимые для проектирования, выдаются институтами ВНИИнефтехим (г. Санкт-Петербург) и НПП "Нефтехим" (г. Краснодар), зарубежнымидацензиарами являются компании UOP, "Axens", "CDTech".

Производство масел.Технология производства масел включает получение базовых масел и их смешение с присадками. Существуют различные схемы производства базовых масел, включающие гидро-генизационные процессы и процессы с применением избирательных растворителей. Применяемая на ряде российских НПЗ схема производства базовых масел из восточных парафинистых нефтей включает очистку с применением избирательных растворителей (деасфальтизацию гудрона, селективную очистку деасфальтизата и вакуумных дистиллятных фракций, депарафинизацию рафинатов селективной очистки) и гидрогенизационную или контактную до-очистку депарафинированных масел. Для проектирования установок очистки с применением избирательных растворителей необходимы следующие данные: выход продуктов в расчете на сырье, состав растворителя, температура и давление процесса, соотношение между растворителем и сырьем на различных ступенях извлечения и т. д. Эти данные выдаются ВНИИНП. В настоящее время в мире активно развиваются две технологии получения базовых масел с помощью процессов гидроочистки и гидрокрекинга: 1) технология компании "Chevron-Lummus", по которой сначала проводят гидрокрекинг вакуумного газойля, а затем гидрогенизат вакуумных фракций подвергают каталитической депарафинизации и гидроочистке с получением масел II и III группы; 2) технология компании "ExxonMobil", по которой сначала проводится селективная очистка масел, а затем гидроочистка и гидроизомеризация нормальных и слаборазветвленных парафинов.

Производство парафинов.Производство жидких и твердых парафинов включает две стадии: выделение и очистку. Жидкие парафины выделяют из дизельных фракций адсорбцией на молекулярных ситах. Твердые парафины получают обезмасливанием гача — побочного продукта установок депарафинизации масел, а также из дистиллятов высокопарафинистых нефтей методом фильтр-прессования и потения. Доочистка парафинов проводится сернокислотным, адсорбционным или гидрогенизационным методом. Компаниями-лицензиарами процессов выделения парафинов являются "ExxonMobil", "Chevron Lummus Global", "Bechtel", "Uhde".

Производство битумов.Для производства битумов в зависимости от качества сырья применяются либо глубокая вакуумная перегонка мазута, либо окисление нефтепродуктов воздухом при высокой температуре. В зависимости от типа перерабатываемой на НПЗ нефти, наличия различных видов сырья (гудрона; асфальтов и экстрактов, получаемых при производстве масел), ГУП "Нефтехимпере-работка" (г. Уфа) и РГУ нефти и газа им. И. М. Губкина выдают рекомендации по схеме получения битумов на предприятии, ассортименту вырабатываемой продукции, а при необходимости проектирования специальной установки — по схеме и технологическому режиму этой установки.

Утилизация сероводорода.Получаемый на технологических установках в качестве побочного продукта сероводород утилизируют путем превращения в серу или серную кислоту. Основным процессом получения серы из сероводорода является процесс Клауса, основанный на реакциях его окисления как в присутствии катализаторов, так и без них. Установки производства серы проектируются российским институтом "Гипрогазоочистка", зарубежными фирмами "WorleyParsons", "Jacobs", "Sirtec Nigi".

Существуют различные технологии производства серной кислоты. Основные стадии получения серной кислоты: 1) окисление се-. роводорода с получением S02; 2) окисление S02 до S03 (конверсия); 3) абсорбция S03. В промышленности применяют два метода получения серной кислоты, отличающихся способом окисления S02, — контактный с использованием твердых катализаторов (контактов) и нитрозный — оксидов азота. Широкое распространение в последние годы получила технология, разработанная фирмой "Haldor Topsoe" — WSA (Wet gas Sulphuric Acid — влажная серная кислота).

Получение низших олефинов.Головными производствами нефтехимических комплексов являются установки получения низших олефинов, состоящие из отделений пиролиза углеводородного сырья, газоразделения, переработки жидких продуктов пиролиза. Исследования в области пиролиза и газоразделения ведутся фирмами "Shaw Stone Webster", Linde (Германия), KBR, "Uhde", "Snamprogetti" (Италия). Для проектирования процесса пиролиза выдаются следующие данные: характеристика сырья и состав продуктов пиролиза, температура процесса, время пребывания сырья в зоне реакции (время контакта) и др. При разработке проекта отделения газоразделения используют рекомендации по очистке пи-рогаза от сероводорода, диоксида углерода, ацетилена и диеновых углеводородов, осушке газа, последовательности выделения легких углеводородов.

Дата добавления: 2015-08-11; просмотров: 4126;