Методы улучшения процессов. Управление качеством

Как уже рассматривалось выше, стратегическое управление изменениями включает, прежде всего, управление бизнес-процессами. Формула успеха такова: если ты хочешь изменить результат, измени процесс. Вследствие активного развития процессного подхода, тесно связанного с производственными цепочками, появляются методы улучшения процессов. И первый объект, на который направлены эти методы, - это качество производимого продукта или оказываемой услуги. Цикл PDCA (plan-do-check-act), или цикл Шухарта-Деминга, лежащий в основе управления качеством, направлен на постоянное улучшение качества. Объектом постоянного улучшения могут быть процессы проектирования продукции (услуг), процессы производства, процессы управления качеством, бизнес-процессы предприятия, окружающая среда.

Улучшение процессов производства достигаются посредством: изменения технологии (технические инновации), своевременного ремонта или замены оборудования, изменения методов управления (например, внедрение статистических методов управления процессами), улучшением приемов работы, повышением технологической дисциплины, реинжиниринга, улучшения производственной инфраструктуры.

В основе улучшения качества лежат заимствованные из японского подхода к улучшению качества статистические методыпроектирования качества, или «семь простых методов». К ним относятся: метод Парето 80/20, причинно-следственные диаграммы (диаграмма Исикава («рыбья кость»), диаграмма сродства, диаграмма разброса) гистограммы, контрольные карты, контрольные листы.

Одним из наиболее эффективных методов (инструментов) качества является структурирование функции качества(Quality Function Deployment – QFD).

Этот метод изобретен в Японии и впервые был применен на практике в 1966 году на фирме Matsushita Electric, где получил название «План обеспечения качества». Наибольший вклад в развитие этого метода внесли японские ученые Дж.Акао и С. Мизуно. В 1983 году методология структурирования (или развертывания) функции качества впервые была представлена в США, а несколькими годами позже – и в Европе, в 90-х годах – в России (см. публикации Ю. Адлера).

Структурирование функции качества – это систематизированный путь развертывания нужд и пожеланий потребителя через структурирование функций и операций деятельности компании. Цель деятельности - обеспечение качества на каждом этапе жизненного цикла продукта, соответствующего ожиданиям потребителя. Производитель в процессе формирования «воображаемого» качества должен в первую очередь иметь четкое представление о «профиле качества» создаваемого продукта.

«Профиль качества» – модель, предложенная Н. Кано (Япония), которая включает три составляющих профиля качества: базовое, желаемое и требуемое (рис. 8.1).

Профиль базового качества – совокупность тех параметров качества продукта, наличие которых потребитель считает обязательным, то есть «само собой разумеющимся». Об этих параметрах потребитель не считает даже необходимым говорить производителю. Примеры таких параметров: гарантии безопасности пассажирских транспортных средств, герметичность упаковки жидких и газообразных сред, безошибочность операций со счетами в банке и т. д. Производитель должен помнить, что базовые показатели качества не определяют ценности продукта в глазах потребителя.

Профиль требуемого качества – это совокупность показателей качества, представляющих собой технические и функциональные характеристики продукции. Они показывают, насколько продукт соответствует тому, что было задумано. Именно эти показатели качества обычно рекламируются и гарантируются потребителем. Примеры технических параметров: шум, потребление горючего автомобилем, быстродействие и память компьютера, эффективность лекарств и т.д. Примером функциональных характеристик являются, например, функции, выполняемые электронным прибором, функции управления автомобилем и т.д. Удовлетворенность потребителя возрастает, когда значения параметров качества предлагаемого ему продукта лучше, чем ожидалось. Неудовлетворенность появляется в том случае, когда требуемые показатели качества продукта хуже ожидаемого потребителем уровня (обычно соответствующего среднему уровню рынка).

Профиль желаемого качества – это группа параметров качества, представляющих для потребителя неожиданные (скрытые) ценности предлагаемого ему продукта, о наличии которых он мог только мечтать, чтобы продукт остался конкурентоспособным. Учет в предлагаемом продукте желаемых параметров качества является хорошим индикатором потенциальных возможностей производителя и создает благоприятные условия для прорыва на рынок, дальнейшего улучшения продукта, опережения возможных конкурентов. Особенность желаемых параметров качества состоит в том, что потребитель не должен придумывать их сам, он их не требует, но высоко оценивает их наличие. Желаемые параметры качества продукта должны быть недоступны конкурентам по возможности на длительное время.

Производитель должен помнить, что рассматриваемые профили качества очень изменчивы. Сегодня – это желаемые параметры качества, а завтра – требуемые. К этому производитель должен быть готов и работать по постоянному улучшению качества продукта.

Рис. 8.1. Степень удовлетворенности массового потребителя в зависимости от профиля воображаемого производителем качества продукта

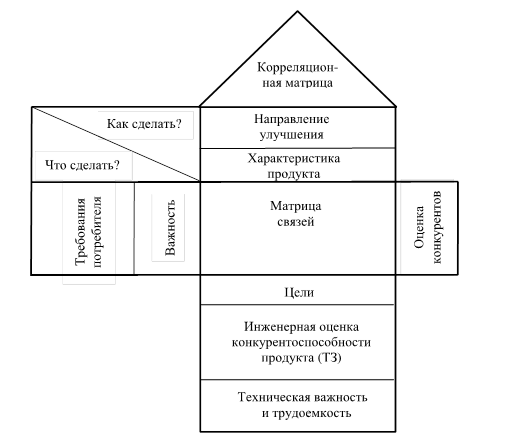

Технология метода QFDтребует совместного участия специалистов отдела маркетинга и конструкторского отдела, в связи с чем, его реализация возможна как на завершающем этапе маркетинговых исследований, так и на начальном этапе проектирования изделия. Метод QFD является экспертным, в нем использованы специфические табличные формы представления данных, получившие название «дом качества» (рис. 8.2).

Рис. 8.2. Дом качества

Процесс структурирования функции качества складывается из нескольких стадий. Выделим основные (ключевые):

· уточнение требований потребителя (путем опросов),

· выделение приоритетных потребительских требований (методом парных сравнений, оценка требований по их весу с суммарным значением в 100%),

· перевод требований потребителя в измеряемые (в основном) характеристики продукта (ответ на вопрос: «Как делать?»);

· выявление тесноты связи (корреляции) между степенью удовлетворения потребительских требований и величиной характеристик продукта (путем корреляционного и регрессионного анализа),

· построение профиля коэффициента корреляции (средневзвешенное значение),

· установление тесноты связи (корреляции) между самими характеристиками продукта (методом парных сравнений с коэффициентами корреляции 1, ½, 0, -1/2, -1).

· построение профиля компании на товарном рынке (методом бенчмаркинга, ориентируясь на ближайших конкурентов, профиль строится по параметрам ключевых характеристик продукта),

· выбор параметров качества продукта по техническим и экономическим возможностям компании (компромисс между качеством и стоимостью путем экспертной оценки),

· определение характеристик для технического задания на проектирование продукта (составление технического задания на проектирование с учетом выявленных и сравненных характеристик).

Структурирование функции качества заканчивается тем, что все приведенные выше таблицы складываются в «дом качества».

Полностью развернутая функция качества включает четыре этапа, на которых отслеживается «голос потребителя» (рис. 8.3): планирование продукта (Product Planning), проектирование продукта (Design Deployment), проектирование процесса (Process Planning), проектирование производства (Production Planning).

Рис. 8.3. Этапы QFD

Этап 1. Планирование продукта. На этом этапе требования и пожелания потребителя с помощью «дома качества» трансформируется в характеристики (параметры качества) продукта (изделия). Конечным результатом первого этапа должна быть идентификация важнейших характеристик продукта, соответствующих ожиданиям потребителя и обеспечивающих его конкурентоспособность на рынке.

Этап 2. Проектирование частей и компонент продукта. На этом этапе должны быть также с помощью «дома качества» идентифицированы наиболее важные (критичные) части и компоненты продукта. Результаты структурирования функции качества на каждом этапе должны сопровождаться работами, обеспечивающими обратную связь с мнением потребителя. При этом для элементов продукта, которые наиболее критичны к требованиям рынка, проект должен предусматривать возможные пути улучшения их параметров качества и дальнейшего проведения соответствующих работ, обеспечивающих оперативную корректировку свойств продукта от реакции рынка на его появление.

Этап 3. Проектирование процесса. На этом этапе свойства (параметры качества) продукта и его компонент трансформируются в конкретные технологические процессы, обеспечивающие изготовление продукта с заданными свойствами. Этот этап QFD предусматривает идентификацию важнейших (критичных) параметров каждой операции и выбор методов их контроля. На этом этапе должна быть разработана система контроля технологического процесса и предусмотрены пути улучшения процесса.

Этап 4. Проектирование производства. На этом этапе разрабатываются производственные инструкции и выбираются инструменты контроля качества производства продукта. Инструкции должны предусматривать возможность совершенствования работы контролеров в зависимости от того, сколько и как часто должны проводиться контрольные замеры, а также какое измерительное оборудование при этом применяется.

«Дом качества» строится на каждом этапе QFD. При этом характеристики объекта более высокого этапа становятся требованиями нижестоящего этапа. Важно, переходя каждый раз к новому этапу проектирования, не потерять качество (ценность) продукта, воплощающего «голос потребителя».

Еще один метод улучшения качества, освоенный компанией «Моторола» (США) в 80-х гг., получил название «6 сигм». Метод основан на подсчете вариабельности технологической системы по формуле Ср=Т/6σ, где Ср – индекс воспроизводимости процесса, Т – допуск на параметр, σ – среднеквадратическое отклонение распределения. Метод привел к возникновению стратегии «Шесть сигм». Стратегия «Шесть сигм» основана на том, что существует прямая корреляция между числом дефектов продукции и уровнем удовлетворенности потребителей. Общим показателем служит число дефектов на единицу продукции, допущенных на всех стадиях ее производства.

В целом, данной стратегии соответствует показатель 6σ, равный количеству 3,4 дефектов на миллион изделий и 10% издержек на качество. Чем больше сигм, тем хуже качество, уже 3 сигмы дают 66807 дефектов на миллион изделий, что порождает 20-30% издержек на качество. Такой уровень считается недопустимым. Средний уровень – 6210 дефектов на миллион изделий, уровень затрат на качество – 15-20%.

Стратегия бережливого производствакомпании «Тойота» направлено на борьбу с потерями качества и деятельностью, которая тратит ресурсы, но не создает никакой ценности. Бережливое производство состоит из пяти стадий:

1) определение ценности (конечным потребителем);

2) организация потока создания ценности – совокупность всех действий, которые требуется совершить, чтобы продукт прошел три важных этапа менеджмента: решение проблемы (проектирование), управление информационными потоками (графики заказов и поставок), физическое преобразование (от сырья до готового продукта). Может потребоваться выход за пределы производства;

3) организация движения продукта (методология рабочего места 5 S);

4) процесс вытягивания продукта (основан на двух методах: «время такта» (промежуток времени между выпуском 2 изделий) и «канбан» (специальные карточки с заказами);

5) совершенство (увеличение скорости определения ценности, ускорение потока и упрощение процесса вытягивание, обеспечение прозрачности).

TQM (Total Quality Management, всеобъемлющее управление качеством) –это общий организационный подход для удовлетворения нужд потребителей и их ожиданий благодаря вовлечению всех руководителей и служащих в процесс использования статистических методов для постоянного улучшения организационных процессов, а также качества товаров и услуг. TQM служит инструментом изменений в той же мере, как и остальные методы улучшения качества, однако, формируется на уровне более высоком, являясь стратегическим подходом к улучшению.

Основные характеристики TQM:

1) Постоянная ориентация на потребителей, которые являются главными оценщиками качества.

2) Систематическое улучшение работы на основе использования количественных методов.

3) Ориентация на управление процессами, а не только конечными результатами.

4) Возложение ответственности за качество продукции на все уровни управления.

5) Вовлечение служащих в принятие решений и процесс совершенствования деятельности, максимальное использование их способностей и навыков.

6) Принятие решений на основе фактов, а не мнений.

7) Принятие решений с точки зрения защиты окружающей среды и безопасности продукции.

8) Ориентация на эффективное снижение издержек.

9) Длительный период внедрения концепции TQM.

Бенчмаркинг –постоянный процесс изучения и оценки товаров, услуг и опыта производства самых серьезных конкурентов либо тех компаний, которые являются признанными лидерами в своих областях (Р. Кэмп, родоначальник классического бенчмаркинга).

«Бенчмарк» - это термин, употребляемый землемерами в течение сотен лет. Землемеры пользовались «бенчмарками» – исходными отметками для начала отсчета расстояний – в качестве отправных точек отсчета, положение которых было определено заранее, а затем они пользовались для определения границ участков. В качестве эталона для оценки уровня продукта бенчмаркинг использовался с начала 1900-х годов для выяснения того, как создает свои продукты конкурент и насколько хорош этот продукт.

Концепция бенчмаркинга зародилась в конце 50-х годов, когда японские специалисты посещали компании США и Западной Европы с целью изучения и последующего использования их опыта. Они же впервые при этом обследовали не только продукт, но и процесс. В Японии понятие «бенчмаркинг» соотносится со словом «dantotsu», означающем «усилие, беспокойство, забота лучшего (лидера) о том, чтобы стать еще лучшим».

Термин «бенчмаркинг» появился впервые в 1972 году в Институте стратегического планирования Кембриджа (США).

Целенаправленное использование бенчмаркинга началось в 1979 году в корпорации Xerox, которая решила последовать примеру IBM, сравнивая продукцию американской компании с продукцией своего японского филиала, который продавал копировальные устройства по цене, эквивалентной себестоимости их производства в США. Этот случай послужил толчком, приведшим к созданию на Xerox первой успешной программы бенчмаркинга, нацеленной на снижение затрат в ее производственном процессе. Главная заслуга компании Xerox в том, что она открыла, что бенчмаркинг можно проводить для организаций любой отрасли, занимающихся аналогичной деятельностью.

Несомненно, бенчмаркинг имеет родственные корни с маркетингом, а лучше сказать, с маркетинговыми исследованиями: исследование потенциала, социальные исследования, исследование лучшего опыта организации производства и путей повышения производительности на предприятиях своих партнеров и конкурентов. Вот эта последняя функция и есть функция бенчмаркинга.

Бенчмаркинг представляет собой процесс сравнения, проектирования и внедрения. Он включает в себя:

· сравнение организации и ее подразделений с лучшими организациями, независимо от того, какой отрасли промышленности или стране они принадлежат,

· сравнение бизнес-процессов, в том числе производственных, с лучшими аналогичными процессами в другой отрасли или во всех отраслях промышленности для достижения наибольшей стоимости компании,

· сравнение продуктов и услуг, произведенных организацией, с продуктами и услугами ее сильнейших конкурентов,

· сравнение различных типов оборудования с целью выбора наилучшего оборудования,

· внедрение выбранных наилучших методов и приемов работы,

· выполнение и превышение клиентов и потребителей.

Основные принципы бенчмаркинга:

1. Взаимность. Бенчмаркинг является деятельностью, основанной на взаимном отношении, согласии и обмене данными, которые обеспечивают «выигрышную» ситуацию для обеих сторон.

2. Аналогия. Оперативные процессы партнеров должны быть схожими. Аналогия процессов и установление критериев отбора партнеров по бенчмаркингу являются тем, от чего зависит успех деятельности.

3. Измерение. Бенчмаркинг – это сравнение характеристик, измеренных на нескольких предприятиях; целью является установление того, почему существуют различия в характеристиках и как достигнуть их наилучшего значения. Важнейшим считается определение ключевых характеристик процесса, что позволяет улучшить характеристики на основе изучения процесса.

4. Достоверность. Бенчмаркинг должен проводиться на основе фактических данных, точного анализа и изучения процесса, а не только на базе интуиции.

Что можно сделать с помощью бенчмаркинга?

1. Помочь организации обучаться на опыте других. При этом принять к сведению, что учиться на своих ошибках – дорогое удовольствие.

2. Показать организации, как она функционирует по сравнению с лучшими конкурентами.

3. Определить слабые и сильные стороны своей организации.

4. Помочь организации определить приоритеты в своей деятельности по улучшению работы.

5. Обеспечить организацию планами испытанных корректирующих действий.

Рассмотрим этапы развития бенчмаркинга.

Первое поколение (первая половина 70-х годов) - бенчмаркинг показателей продукции. Этот бенчмаркинг интерпретировался как реинжиниринг, в связи с тем, что внедрение новых заимствованных конструкций напоминало процесс реинжиниринга. Производилась закупка конкурирующих продуктов для сравнения их с аналогичной по назначению продукцией своей компании. Бенчмаркинг сосредотачивался на таких показателях продукции, как цена и качество, технические характеристики товаров и услуг, скорость, надежность и т. д. Основными методами бенчмаркинга показателей продукции были: изучение конструктивных особенностей изделия, прямое сопоставление параметров, анализ эксплуатационных данных. Этот процесс тестирования конкурирующего продукта является лишь малой частью сегодняшнего бенчмаркинга.

Второе поколение (со второй половины 70-х годов и далее) – бенчмаркинга процессов. В литературе это поколение часто называют бенчмаркинг конкурентоспособности конкурентов в своей отрасли деятельности. Сравнительному анализу подвергались уже производственные процессы, бизнес-процессы (деловые), оборудование, системы управления, процессы работы с претензиями потребителей, прохождение счетов, оформление и выполнение заказов, подбор и расстановка кадров.

Третье поколение (восьмидесятые годы) – функциональный бенчмаркинг, сравнительный анализ конкурентов в других отраслях деятельности. Приоритетное значение отдавалось тестированию процессов. Это связано с тем, что легче было подыскать аналогичные процессы (но труднее – объекты). В тоже время множество отраслей предлагало большую номенклатуру процессов, что приводило не только к заимствованию новых процессов, но и знакомству с новыми принципами их функционирования. Одновременно стали обращать внимание на тестирование вспомогательных процессов, обслуживающие основные производственные или деловые процессы.

Четвертое поколение (девяностые годы) – стратегический бенчмаркинг, тестирования успешных стратегий конкурентов, как важного долгосрочного конкурентного преимущества. Стратегический бенчмаркинг редко ограничивается рамками определенной отрасли. Как правило, он рассматривает несколько отраслей в поисках наиболее удачных корпоративных стратегий, позволяющих самым эффективным компаниям процветать в своих сегментах рынка. Неудивительно, что многие японские компании, которые отлично умеют видеть долговременные перспективы, являются приверженцами стратегического бенчмаркинга.

Пятое поколение бенчмаркинга (настоящее время) – глобальный бенчмаркинг, при котором на первый план вышел партнерский бенчмаркинг, когда конкуренты поняли, что удержаться в рынке легче, когда объединяешься с другими организациями-конкурентами против остальных.

В зависимости от целей исследования конкурента или задач, поставленных перед руководством развивающейся организации, применяются разные виды (типы) бенчмаркинга: внутренний, внешний конкурентный, внешний внутриотраслевой, внешний межотраслевой, внешний партнерский, индивидуальный, индивидуальный конкурентный, интерактивный, внутренний, внутрипроцессный, функциональный, глобальный, стратегический.

Рассмотрим к качестве примера интерактивный бенчмаркинг.

Европейский фонд управления качеством (EFQM), развивая подходы к деловому совершенству, ввел в обращение интерактивный бенчмаркинг с использованием web-ресурсов. Был создан банк данных лучших бизнес-практик ведущих организаций мира. Доступ к базе данных производится через Internet-сервис (Excellence One – www://web-1.efqm.org/excellenceone). Это - обучающая интерактивная открытая система, объединяющая и систематизирующая лучшие инструменты и методы совершенствования на базе модели EFQM. Она помогает членам и клиентам Европейского фонда управления качеством использовать широкую гамму различных вариантов бенчмаркинга, предоставляя доступ к обучающим методикам, кейсам, тренингам, практикумам, другой информации по ключевым подходам и опыту совершенства.

Другим примером глобального бенчмаркинга является Internet-проект BRIR (Benchmarking and Performance Improvement Resource). Его инструментарий позволяет идентифицировать область необходимых улучшений и конкретизировать объект эталонного сопоставления на базе схемы классификации процессов, разработанных в международном Центре бенчмаркинга Американского центра производительности и качества (APQC).

Процесс бенчмаркинга упрощенно можно определить как совокупность следующих требований:

· решить, что должно быть подвергнуто бенчмаркингу,

· определить подразделения для сравнительного анализа,

· разработка показателей, позволяющих проводить сравнение,

· определить филиалы внутри организации и внешних организаций для проведения бенчмаркинга, собрать и проанализировать данные по бенчмаркингу,

· определить расхождения между уровнями своей подсистемы и уровнем лучших аналогических подсистем,

· разработать планы действий, целей и процедур измерения (оценки),

· обосновать необходимость проведения процесса бенчмаркинга.

Существует два разных подхода к бенчмаркингу: стратегический и организационный. Большинство организаций нуждается в обоих подходах. При стратегическом подходе организация проводит бенчмаркинг для определения сильных и слабых сторон в конкретной области или функциональном подразделении. Организационный бенчмаркинг в большей степени направлен на исследование простых операций или деловых процессов, при этом не надо ограничиваться тестированием только продукции.

Процесс бенчмаркинга обычно состоит из нескольких этапов, начинающихся с планирования и заканчивающихся внедрением лучших практик в своей организации. Единой схемы проведения процесса бенчмаркинга нет, каждая организация сама определяет последовательность работ.

Так, например, подход Х.Д. Харрингтона включает:

внутренний бенчмаркинг (оценка своей организации по тем показателям, по которым будут тестированы конкуренты);

внешний бенчмаркинг (поиск открытых данных и проведение первичного исследования конкурента(закрытый поиск).

Дата добавления: 2015-08-11; просмотров: 4957;