Ручная дуговая сварка

При сварке высокопрочных сталей напряжение дуги устанавливают в пределах 16...30 В в зависимости от длины дуги, типа электрода и источника тока. Длину дуги поддерживают в интервале 0,5... ...1,2 диаметра электрода. При очень короткой дуге шов плохо формируется, а при чрезмерно большой – уменьшается глубина провара, увеличивается разбрызгивание металла, повы-шается вероятность образования пор. В случае обрыва дуги ее возбуждают вновь, тщательно заваривают кратер и продолжают сварку шва. Не рекоменду-ется возбуждать дугу на основном металле вне зоны шва, так как это может привести к «ожогу» поверхности металла и явиться причиной образования в этом месте надрывов и трещин.

Кратеры швов должны быть тщательно заварены, так как являются месс-тами скопления неметаллических включений, надрывов и могут стать причиной разрушения изделий на этом участке. Кратерную часть шва заваривают задерж-кой дуги в конце шва и наплавкой небольшого объема металла на частично ос-тывший концевой участок шва.

Сварку тонкого металла, горизонтальных и потолочных швов выполняют без поперечных колебательных движений. При этом получают узкие валики, ширина которых не превышает (0,8... 1,5)d электрода. Оптимальная ширина швов (или валиков) при сварке высокопрочных сталей должна составлять (2,5...3)dэлектрода.

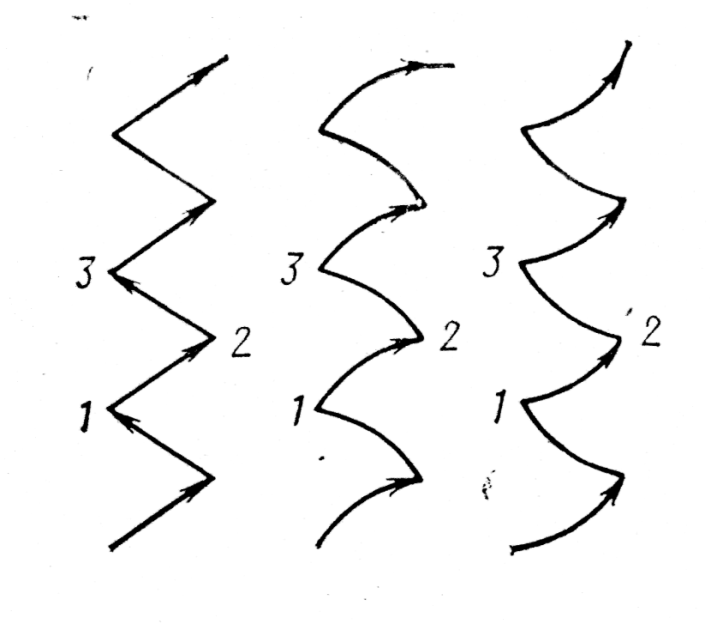

Основные варианты колебательных движений конца электрода показаны на рис. 14.

Рисунок 14– Основные виды траекторий поперечных движений торца электрода при сварке

В точках 1, 2 и 3скорость перемещения электрода уменьшается, что способствует прогреванию кромок. В этом случае все кратеры расплавленного металла сливаются в одну ванну и обеспечивается наилучшее сплавление основного и наплавленного металла. При слишком большой ширине валика металл в точке 1 затвердеет к тому времени, когда дуга переместится в точку 3, и в этом месте могут образоваться непровары.

При сварке швов без скоса кромок валик накладывают с небольшим уши-рением с одной или с обеих сторон стыка. Во избежание непровара необходимо обеспечить расплавление металла обеих кромок по всей толщине. Соединения встык с V-образной подготовкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами.

При выполнении многослойных швов особое внимание уделяется ка-чественному выполнению первого слоя в корне шва.

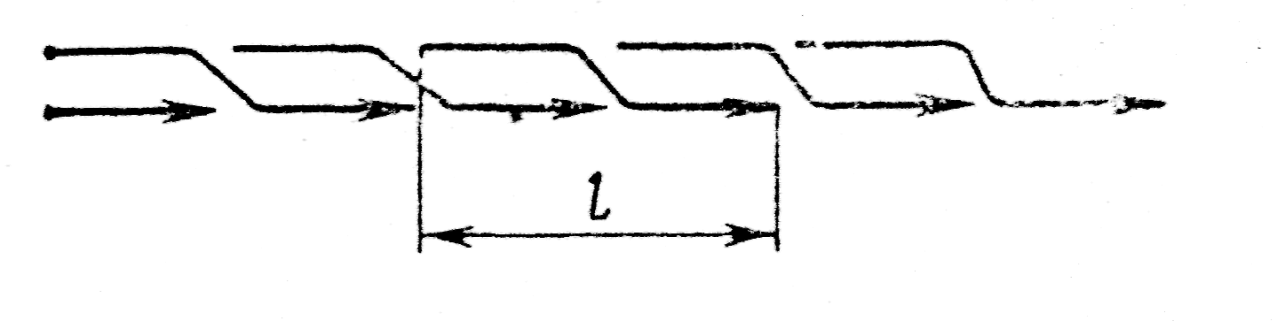

Провар корня шва во многом определяет прочность сварного соединения. Корневые швы соединений высокопрочных сталей часто выполняют перевяз-кой (рис. 15) электродами диаметром 4...5 мм.

Рисунок 15 – Схема выполнения корневых швов с перевязкой;

l — длина валика,выполняемого одним электродом

С обратной стороны соединения рекомендуется выполнять под-варочный шов, предварительно очистив корень шва от наплывов ме-талла и шлака. В ряде случаев с обратной стороны ставят подкладку из низкоуглеродистой стали толщиной 3...4 мм. Швы с Х-образной подготовкой кромок сваривают так же, как и швы с V-образной.

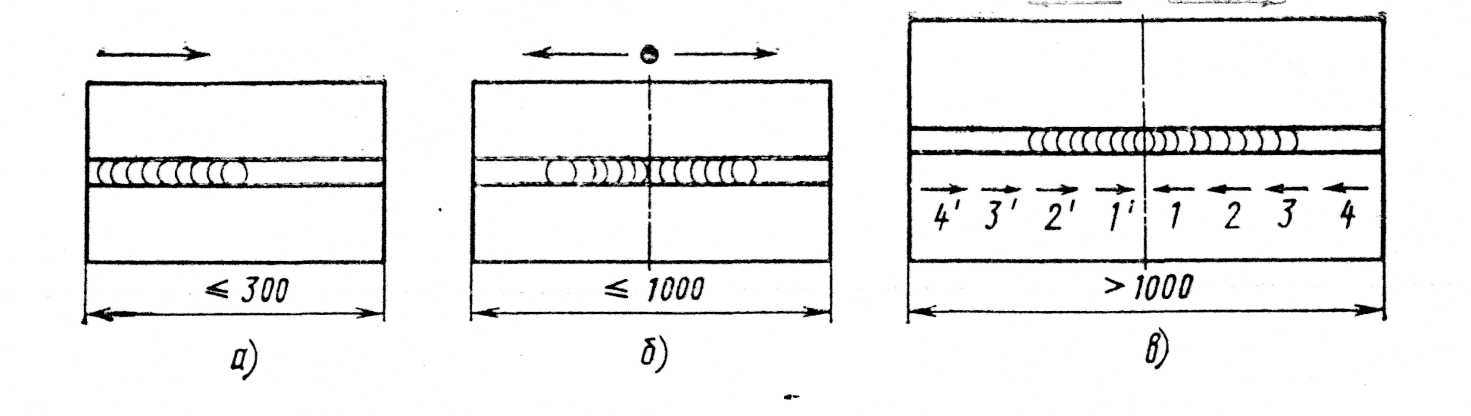

Различают короткие (250...300 мм), средние (300... ...1000 мм) и длинные (более 1000 мм) швы. Короткие швы обычно выполняют напроход. Швы сред-ней протяженности целесообразно сваривать от середины к концам. Желатель-но, чтобы длинные швы выполняли два или три сварщика от середины к кон-цам обратноступенчатым способом короткими отрезками 1...4(рис. 16).

Рисунок 16 – Последовательность сварки швов различной длины (стрелками указано направление сварки):

а напроход; б — от середины к концам; в — от середины к концам обратно-

ступенчатым способом

Разделки кромок заполняют в зависимости от толщины металла любым из известных видов наложения швов (рис. 17).

Рисунок 17- Последовательность сварки многослойных швов:

а — последовательное наложение швов; б — «каскадный» метод;

в — метод «горки»

Последовательное наложение швов применяют при сварке металла тол-щиной до 25 мм. Каскадный способ и способ горки применяют при сварке ме-талла большой толщины. Выбор любой из схем заполнения разделки кромок прежде всего определяется необходимостью сохранить требуемую температуру подогрева высокопрочного металла в процессе сварки.

Сварку угловых швов лучше выполнять в нижнем положении, а изделие располагать так, чтобы шлак не затекал на металл перед дугой. Однако не всег-да возможно установить деталь или изделие в нужное положение.

При сварке углового шва, нижняя плоскость которого расположена гори-зонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если сварку начинать с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно наг-ретую поверхность нижнего листа. Поэтому начинать сварку таких швов следу-ет всегда на нижней плоскости.

Электрод необходимо держать под углом 45° к поверхности листов, слег-ка наклоняя его в процессе сварки то к одной, то к другой плоскости.

Угловые швы выполняют однослойными при катете до 6 мм; при катете свыше 6 мм — за несколько проходов. При сварке многослойного углового шва первый проход выполняют электродом диаметром 3...4 мм, что обеспечивает провар корня шва.

Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

Разделки кромок заполняют в зависимости от толщины металла любым из известных способов наложения швов. Последовательное наложение швов применяют при сварке металла толщиной до 25 мм. Каскад и горку используют при сварке металла большей толщины. Выбор схемы заполнения разделки кро-мок определяется необходимостью сохранить температуру подогрева металла в процессе сварки.

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительно-го подогрева и нагрева его перед выполнением следующего прохода выше 200 °С. При многопроходной сварке предварительный подогрев может использова-ться только при выполнении первых проходов.

Дата добавления: 2015-08-11; просмотров: 2303;