Технологические особенности сварки

Автоматическую, механизированную и ручную сварку высокопрочных сталей выполняют на постоянном токе обратной полярности.

Условия сварки необходимо выбирать таким образом, чтобы предотвра-тить попадание влаги в зону сварки и чрезмерно быстрое охлаждение сварных соединений. Достаточно просто это достигается на промышленном предприя-тии. Однако значительный объем сварочных работ при изготовлении металло-конструкций из высокопрочных сталей приходится выполнять на монтаже как при нормальной, так и при низких температурах. В данном случае целесообразно подготовить специальные укрытия, позволяющие надежно защищать мес-то сварки от осадков и сквозняков. Иногда изготовляют специальные времен-ные сооружения, шатры. Опыт свидетельствует о том, что такие мероприятия позволяют существенно повысить качество сварочных работ и сократить объем ремонтно-восстановительных работ. При температуре окружающего воздуха ниже 0°С необходим предварительный подогрев свариваемых кромок при 100...120°С для металла толщиной до 30 мм и при 130. .150°С для металла тол-щиной свыше 30 мм.

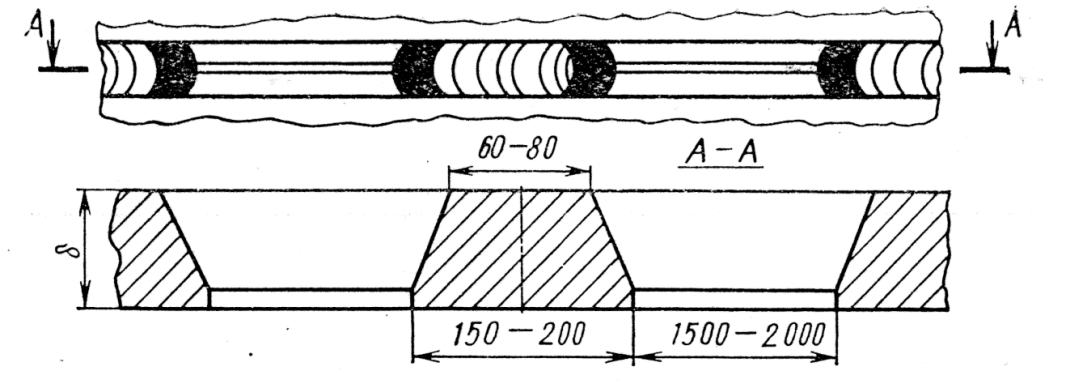

Протяженные стыковые соединения металла большой толщины скрепляя-ют (рис. 10) массивными прихватками, что позволяет разбивать его на равные участки («блоки»).

Рисунок 10 – Выполнение прихваток при сварке протяженных стыковых соединений из высокопрочных сталей большой толщины

Величину блоков выбирают в зависимости от толщины металла и длины стыка, применяемых способов сварки, продолжительности сварочного процесса и др. Работы должны быть организованы таким образом, чтобы полностью закончить сварку выбранного технологического участка в течение смены или ра-бочего дня. В отдельных случаях допускается оставлять на несколько часов соединения, заваренные на 70...75 % расчетной толщины шва. Не рекомендуется начинать сварку соединений, которые не могут быть закончены в течение р-абочего дня или смены.

Таблица 15–Рекомендуемые режимы сварки стыковых соединений без скоса кромок

| Температура подогрева, °С | Qc , кДж/см, при толщине металла, мм (не более) | ||||

Режим сварки высокопрочных сталей под флюсом, в защитных газах и покрытыми электродами не должен выходить за пределы рекомендуемых диа-пазонов в зависимости от толщины металла и температуры предварительного подогрева (табл. 15... 17).

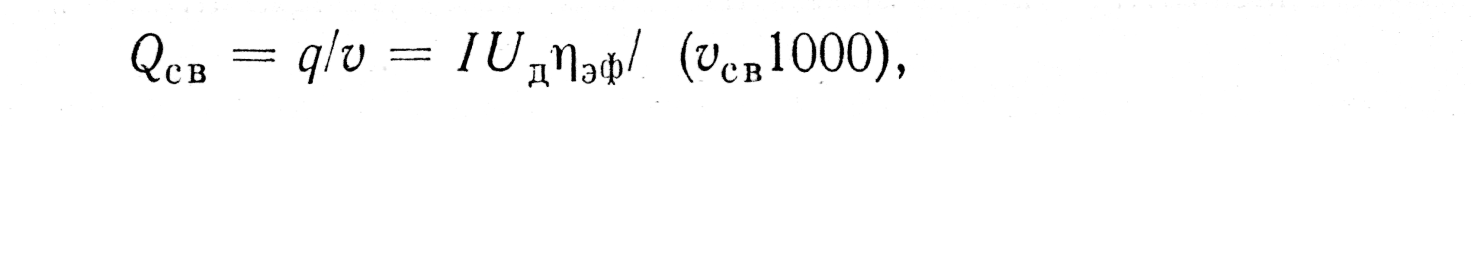

Погонную энергию сварки рассчитывают по формуле

где QCB – погонная энергия сварки, кДж/см;

1 – сварочный ток, A; Un – напряжение на дуге, В;

VCB – скорость сварки, см/с;

эф – эффективный КПД.

Эффективный КПД при расчетах устанавливают в соответствии с применяемыми способами сварки: 0,9 – под флюсом, 0,75 – в углекислом газе и 0,65 – покрытыми электродами.

При обрыве дуги необходимо тщательно зачистить кратер от шлака и только после этого снова возбуждать дугу. При смене электрода и окончании валика обрывать дугу следует после заполнения кратера металлом.

После наложения каждого валика и выполнения шва в целом металл шва и околошовную зону тщательно зачищают от шлака и брызг металла. Валики последнего слоя шва должны иметь плавное сопряжение между собой и с поверхностью основного металла.

При двусторонней сварке стыковых соединений первый шов рекоменду-ется накладывать со стороны, противоположной прихваткам. Если по условиям сборки и сварки прихватки необходимо ставить со стороны наложения шва, то качественно выполненные прихватки не удаляют, а зачищают от шлака и заг-рязнений, а некачественные удаляют. Сварку необходимо начинать и заканчи-вать на технологических (выводных) планках, приваренных к изделию.

Корень шва удаляют подрубкой пневматическим зубилом, фрезерованием или воздушно-дуговой строжкой. После воздушно-дуговой строжки обязатель-на механическая зачистка поверхности до металлического блеска. При воздуш-но-дуговой строжке металла толщиной свыше 18 мм применяют предваритель-ный подогрев до температуры 100° С.

Для предотвращения образования холодных трещин при сварке соедине-ний большой толщины и жесткости следует применять предварительный подо-грев. Как правило, его назначают при сварке металла толщиной свыше 20 мм. Температура подогрева 60... 100°С. При сварке металла толщиной свыше 40 мм температура подогрева 100... 150° С. Технологические участки следует свари-вать без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева. В то же время технологические участки в зависимости от толщины свариваемой стали должны быть достаточно протя-женными, чтобы не допускать перегрева сварных соединений между отдель-ными проходами выше 200...230°С. При рациональном использовании «авто-подогрева» в случае многопроходной сварки предварительный подогрев можно использовать только лишь при выполнении первых (корневых) проходов. Наряду с предварительным весьма эффективен послесварочный подогрев, т. е. непосредственно после окончания сварки.

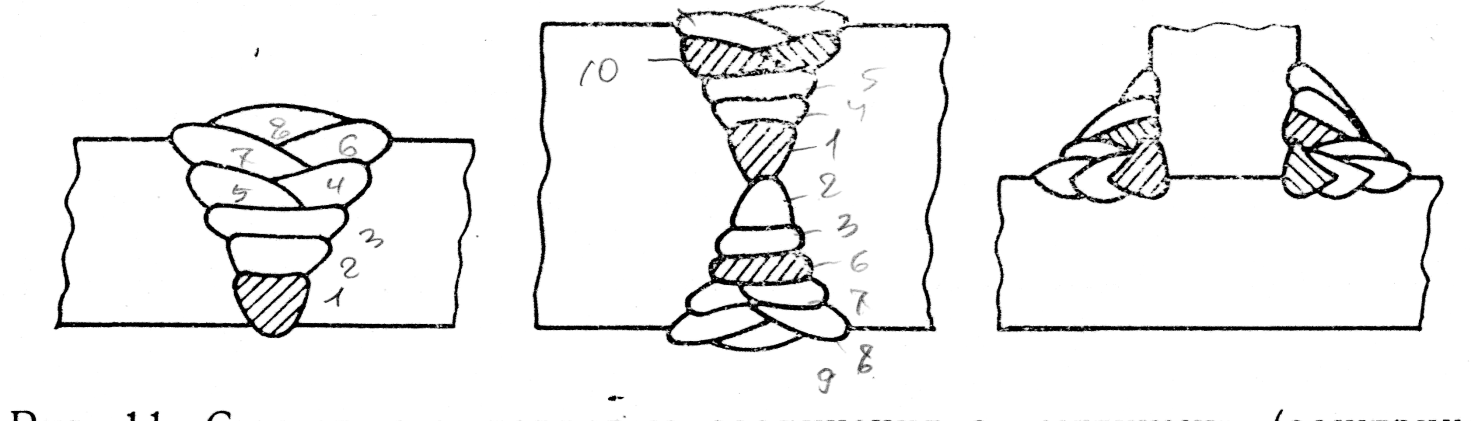

Стойкость сварных соединений к образованию холодных трещин может быть также повышена применением технологии сварки с «мягкими прослой-ками». Сущность этого технологического приема заключается в том, что пер-вые слои многослойного шва выполняют хменее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях (жест-кие соединения большой толщины) малопрочные пластичные швы в один-два слоя накладывают в процессе заполнения разделки кромок (рис. 11).

Рисунок 11– Стыковые и тавровые соединения с «мягкими» (заштрихованные швы) прослойками

При автоматической и механизированной сварке под флюсом для выпол-нения мягких слоев могут быть рекомендованы сварочные проволоки Св-10ГА, Св-08ГС (ГОСТ 2246—70); при сварке покрыты-ми электродами – электроды УОНИ-13/ 45; при сварке в углекислом газе – проволока Св-08Г2С. После за-вершения сварочных работ в монтажных условиях сварные соединения необхо-димо укрывать асбестовой тканью или мешками с песком для обеспечения их замедленного охлаждения.

Поверхность сварных швов должна быть очищена от шлака, брызг метал-ла. Сварные соединения контролируют в соответствии с техническими требо-ваниями к сварным конструкциям.

Дата добавления: 2015-08-11; просмотров: 2376;