Факторы, влияющие на надежность при проектировании

СОДЕРЖАНИЕ

Введение

1. Надёжность неремонтируемых изделий

1.1. Проблемы надёжности

1.2. Факторы, влияющие на надёжность электронной аппаратуры, на надёжность изделий

1.2.1. Факторы, влияющие на надёжность при проектировании

1.2.2. Факторы, влияющие на надёжность в процессе изготовления

1.2.3. Факторы, влияющие на надёжность в процессе эксплуатации

1.3. Пути повышения надёжности

1.4. Основные понятия теории надёжности

1.5. Виды надёжности

1.6. Основные понятия и теоремы теории вероятностей

1.6.1. Классификация событий

1.6.2. Теорема сложения вероятностей

1.6.3. Теорема умножения вероятностей

1.6.4. Теорема полной вероятности

1.7. Количественные характеристики надёжности

1.8. Плотность вероятности f(t) времени безотказной работы Т

1.9. Интенсивность отказов λ(t)

1.9.1. Определение интенсивности отказов λ(t) по результатам испытаний

1.10. Числовые характеристики надёжности

1.11. Характеристики ремонтопригодности

1.12. Экспериментальная оценка надёжности изделий

1.13. Выравнивание статистического закона распределения случайной величины Т

1.14. Критерий Пирсона

1.15. Критерий Колмогорова

1.16. Законы распределения отказов и их основные характеристики

1.16.1 .Экспоненциальный закон надёжности

1.16.2.Нормальный закон распределения

1.16.3 .Закон распределения Вейбулла

1.17. Виды соединения элементов в систему

1.2.4. Последовательное соединение элементов в систему

1.2.5. Параллельное соединение элементов в систему

1.18. Классификация методов резервирования

1.6.5. Схема постоянного резервирования

1.6.6. Схема резервирования замещением

1.6.7. Схема общего резервирования

1.6.8. Схема раздельного резервирования

1.19. Расчёт надёжности системы с постоянным резервированием

1.20. Расчёт надёжности системы с постоянным общим резервированием

1.21. Расчёт надёжности системы с постоянным поэлементным резервированием

1.22. Режим облегченного (тёплого) резерва

1.23. Режим нагруженного резерва

1.24. Режим ненагруженного резерва

1.25. Основные количественные характеристики надёжности при поэлементном резервировании замещением

1.26. Анализ надёжности систем при резервировании с дробной кратностью и постоянно включенным резервом

1. Надёжность ремонтируемых (восстанавливаемых) изделий

2.1. Надёжность системы с восстановлением

2. Надёжность программного обеспечения

2.1. Сравнительные характеристики программных и аппаратурных отказов

2.2. Проверка и испытания программ

2.3. Основные проблемы исследования надёжности программного обеспечения

1.27. Критерии оценки надёжности программных изделий

1.28. Критерии надёжности сложных комплексов программ

1.29. Математические модели надёжности комплексов программ

1.30. Проверка математических моделей Литература

ВВЕДЕНИЕ

Наука о надёжности - молодая наука. Её формирование относится к серединепрошлогостолетия. Но это не означает, что люди не интересовались и не занимались вопросами надёжности создаваемой ими техники до тех пор, пока не возникла наука о надёжности. С первых шагов развития техники стояла задача сделать техническое устройство таким, чтобы оно работало надёжно. Середина текущего столетия ознаменовалась новым качественным скачком в развитии техники - широким распространением больших и малых автоматизированных систем управления (АСУ) различного назначения. Создание и использование такой техники без специальных мер по обеспечению её надёжности не имеет смысла. Опасность заключается не только в том, что новая сложная техника не будет работать (будут возникать простои), но главным образом в том, что отказ в её работе, в том числе и неправильная работа, может привести к катастрофическим последствиям.

Очевидно, что новая автоматизированная техника, выполняющая ответственные функции, имеет право на существование только тогда, когда она надёжна.

С развитием и усложнением техники усложнялась и развивалась проблема её надёжности. Для решения её потребовалась разработка научных основ нового научного направления - наука о надёжности. Предмет её исследований - изучение причин, вызывающих отказы объектов, определение закономерностей, которым отказы подчиняются, разработка способов количественного измерения надёжности, методов расчёта и испытаний, разработка путей и средств повышения надёжности.

Наука о надёжности развивается в тесном взаимодействии с другими науками.

Математическая логика позволяет на языке математики представить сложные логические зависимости между состояниями системы и её комплектующих частей.

Теория вероятностей, математическая статистика и теория вероятностных процессов дают возможность учитывать случайный характер возникающих в системе событий и процессов, формировать математические основы теории надёжности.

Теория графов, исследования операций, теория информации, техническая диагностика, теория моделирования, основы проектирования систем и технологических процессов - такие научные дисциплины, без которых невозможно было бы развитие науки о надёжности. Они позволяют обоснованно решать задачи надёжности.

Основные направления развития теории надёжности следующие.

1. Развитие математических основ теории надёжности. Обобщение статистических материалов об отказах и разработка рекомендаций по повышению надёжности объектов вызвали необходимость определять математические закономерности, которым подчиняются отказы, а также разрабатывать методы количественного измерения надёжности и инженерные расчёты её показателей. В результате сформировалась математическая теория надёжности.

2. Развитие методов сбора и обработки статистических данных о надёжности. Обработка статистических материалов в области надёжности потребовала развития существующих методов и привела к накоплению М" большой статистической информации о надёжности. Возникли статистические характеристики надёжности и закономерности отказов. Работы в этом направлении послужили основой формирования статистической теории надёжности.

3. Развитие физической теории надёжности. Наука о надёжности не могла и не может развиваться без исследования физико - химических

процессов. Поэтому большое внимание уделяется изучению физических

причин отказов, влиянию старения и прочности материалов на надёжность,

разнообразных внешних и внутренних воздействий на работоспособностьобъектов. Совокупность работ в области исследования физико– химическихпроцессов, обуславливающих надёжность объектов, послужила основой физической теории надежности.

В конкретных областях техники разрабатывались и продолжают разрабатываться прикладные вопросы надёжности, вопросы обеспеченияданной конкретной техники (полупроводниковые приборы, судовые установки, транспортные машины, вычислительная техника, авиация и т.д.). При этом решается также вопрос о наиболее рациональном использовании общей теории надёжности в конкретной области техники и ведётся разработка новых приложений, методов и приёмов, отражающих специфику данного вида техники. Так возникли прикладные теории надёжности, в том числе прикладная теория надёжности АСУ.

1. НАДЁЖНОСТЬ НЕРЕМОНТИРУЕМЫХ ИЗДЕЛИЙ

1.1Проблемы надёжности

Проблема надёжности возникла по следующим причинам:

1) Резкое усложнение изделий, электронной аппаратуры, большое количество элементов, входящих в состав изделия. Чем сложнее и точнее аппаратура, тем менее она надёжна;

2) Рост сложности системы превышает рост надёжности элементов в этой системе;

3) Функция, которую выполняет изделие, бывает очень ответственной

и отказ изделия может дорого обойтись.

Пример: отказ аппаратуры управления производственным процессом может привести не только к прекращению изготовления продукции, но может вызвать серьёзную аварию.

К каким последствиям могут привести отказы электронной аппаратуры военного назначения, учитывая огромную разрушительную силу ядерного оружия.

4) Исключение человека - оператора из процесса управления. Это обусловлено скоротечностью процессов либо вредными условиями труда. Важным фактором безотказности аппаратуры является способность человека принимать решения при управлении сложным объектом.

5) Сложность условий, в которых осуществляется эксплуатация аппаратуры.

Академик Берг: "Не одно достижение науки и техники, сколь бы эффективно оно не было, не может быть полноценно использовано, если его реализация будет зависеть от "капризов" малонадёжной аппаратуры".

1.2 Факторы, влияющие на надёжность электронной аппаратуры, на

надёжность изделия

При анализе надёжности целесообразно рассматривать три этапа в создании аппаратуры или изделия.

1. Проектирование

2. Изготовление

3. Эксплуатация

Опыт эксплуатации РЭА показывает, что возникающие отказы вызываются следующими основными причинами (факторами):

· недостаточной надежностью комплектующих элементов, а также нарушением разработчиками ТУ на применение элементов;

· схемно-конструктивными и производственно-технологическими недостатками;

· недостатками профилактического обслуживания и нарушениями правил эксплуатации РЭА;

· недостаточной защищенностью РЭА от некоторых внешних воздействий.

Обычно факторы, влияющие на надежность, разделяют на три группы: схемно-конструктивные, производственно-технологические, эксплуатационные.

Факторы, влияющие на надежность при проектировании

1. Количество и качество элементов в системе оказывает влияние на

надёжность. Увеличение количества используемых элементов приводит к резкому ухудшению надёжности аппаратуры. К ухудшению надёжности приводит применение менее надёжных элементов.

1.31. Режим работы элементов. Самые надёжные элементы, работающие в тяжёлом, не предусмотренном для их применения режиме, могут стать источником частых отказов. Для каждого элемента устанавливаются технические условия на режим работы элемента. Необходимо правильно выбрать режимы работы элементов.

1.32. Применение стандартных и унифицированных элементов резко

повышает надёжность системы. Технология производства этих элементов

отработана, надёжность их известна.

1.33. Конструктор должен предусмотреть хороший доступ к блокам, элементам аппаратуры для осмотра, ремонта; предусмотреть сигнализацию

об отказе того или иного элемента.

Основные схемно-конструктивные факторы определяются: недостатками схемного и конструктивного решений, принятых в процессе проектирования схем, узлов и блоков аппаратуры;установкой в аппаратуру малонадежных, устаревших типов комплектующих элементов (соответствующий перечень таких элементов обычно устанавливается их поставщиками); неправильным применением комплектующих элементов и, прежде всего, постановкой элементов в тяжелые электрический, тепловой, ударно-вибрационный и другие режимы работы, не соответствующие ТУ, или недостаточным применением мер защиты от тяжелых режимов работы.

Следует подчеркнуть, что проектирование РЭА является наиболее ответственным этапом обеспечения высокой надежности. Недооценка вопросов надежности в процессе проектирования приводила в недалеком прошлом к тому, что до 75—85% всех отказов и неисправностей РЭА в процессе ее эксплуатации возникали из-за ошибок раз-работчиков и недостатков технологии производства. Важнейшим условием создания надежно работающей аппаратуры является тщательный анализ схемно-конструктивных решений и разработка программного обеспечения.

Электронные схемы (узлы), выполняющие одни н те же функции, но имеющие схемно-конструктивные различия, имеют часто существенное различие в показателях надежности. Надежнее работают схемы: более простые по принципу действия и имеющие меньшее число элементов; допускающие достаточно широкий диапазон изменений и параметров отдельных элементов (не рекомендуется применять схемы, требующие подбора элементов); у которых выходные параметры незначительно зависят от изменения питающих напряжений; имеющие минимальное число органов регулировки и управления; прошедшие всесторонние испытания на надежность (в период отработки схемы).

Надежность РЭА в сильной степени зависит от конструктивного решения и прежде всего от типа конструкции (крупно- и мелкоблочная, выполненная на интегральных схемах, на электровакуумных или полупроводниковых приборах и т.д.); типа монтажа (навесной, пакетный» печатный, и т.д.); способов защиты от вибраций и ударов, перегрева, переохлаждения и т. д. Большей надежностью обладают конструкции, состоящие из стандартизованных узлов определенного назначения (интегральные схемы, гибридные схемы и др.). Преимущества подобных конструкций определяются возможностями унификации типовых узлов, автоматизации их производства и залиты от внешних факторов. Важные перспективы в повышении надежности РЭА сулит применение больших интегральных схем объединяющих в одном корпусе электронные схемы различного назначения. Обычно считают, что микроминиатюризация большинства узлов РЭА позволяет повысить надежность по сравнению с аппаратурой, выполненной на обычных элементах при навесном монтаже, не менее чем на два порядка. Значительное повышение надежности интегральных схем становится возможным за счет снижения до минимума числа контактов и внутренних соединений, из-за сравнительно небольшого числа технологических операций при изготовлении, за счет герметизации и защиты от многих внешних воздействий, а также благодаря высокой устойчивости к ударно-вибрационным нагрузкам (малая масса и высокая жесткость конструкции) и др.

Большим преимуществом конструирования РЭА на микросхемах является небольшая зависимость интенсивности отказов узла от вида схемы при одинаковой в среднем их сложности, что позволяет значительно упростить процедуру расчетов надежности и повысить их точность.

Обычно конструктор при проектировании РЭА просматривает и оценивает ряд вариантов, чтобы удовлетворить требованиям технического задания. На этом этапе важно оценить надежность каждого из вариантов конструкции, поскольку в условиях процесса усложнения РЭА (за счет возложения на нее все большего числа задач) надежность конструкции является такой же важной характеристикой, как, например, дальность действия, информативность и быстродействие аппаратуры. Предварительный анализ надежности различных вариантов конструкции РЭА должен проводиться службой (группой) надежности предприятия совместно с разработчиками. При современном состоянии теории надежности, опирающейся в значительной мере на вероятностные методы оценки, наиболее эффективным является сравнительный анализ надежности различных вариантов конструкции. Недостаточная точность и полнота исходных статистических данных при сравнительной оценке надежности не сильно сказывается на окончательных результатах и позволяет вместе с тем получить представление о наиболее «слабых звеньях» конструкции и выработать рекомендации по их усилению.

После определения окончательной структуры конструкции и плана размещения узлов (элементов), а также выбора комплектующих элементов или унифицированных узлов, проводят расчет надежности схем, позволяющий в большинстве случаев ответить на вопрос: удовлетворяет ли каждая схема предъявленным к ней требованиям по надежности.

После расчета надежности схем проектировщики совместно со службой надежности должны тщательно рассмотреть варианты компоновки узлов (элементов), добиваясь при этом прежде всего наибольшей защиты узлов от влияния внешних факторов (климатических, ударно-вибрационных, радиационных и др.). При анализе способов компоновки узлов (элементов) восстанавливаемой РЭА (особенно многократного применения) следует учитывать необходимость частого выполнения профилактических, н том числе и восстановительных, операций. При этом наиболее легкий доступ должен быть обеспечен к тем узлам, которые относятся к слабым звеньям. Только после проведения всех указанных этапов становится возможным провести окончательный анализ надежности аппаратуры в целом.

Конечно, реальные физические нагрузки, такие, как, например, тепловые, ударно-вибрационные, становятся окончательно известными только после соответствующих испытаний опытных экземпляров. Па этом завершающем этане оценки надежности может возникнуть необходимость внесения новых изменении в конструкцию РЭА, вплоть до изменении в компоновке узлов (элементов).

Рассмотренный порядок анализа и оценки надежности позволяет избежать многократных дорогостоящих доработок аппаратуры.

Остановимся более подробно на внутренних и внешних факторах, которые важно учитывать на этапе проектирования.

Рабочий режим элементов (узлов). Рабочий режим элементов (узлов) определяется степенью их электрической нагрузки, механической (ударно-вибрационной) нагрузки, окружающей температурой, зависящей как от электрической или механической нагрузки, так и от факторов внешней среды. В ряде случаев режим работы элементов (узлов) зависит от интенсивности ионизирующих излучении.

Одним из важнейших показателей, определяющих рабочий режим элементов электрической схемы, является коэффициент нагрузки (Rн), который в общем случае представляет собой отношение рабочей нагрузки, действующей на элемент в схеме А, к номинальному значению нагрузкиАном, предусмотренному ТУ:

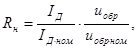

.

.

Коэффициент электрической нагрузки конденсаторов равен:

где up— напряжение, приложенное к конденсатору; uном — номинальное напряжение.

Коэффициент электрической нагрузки резисторов равен:

где Ррас и Рном — рассеиваемая и номинальная мощности соответственно.

Коэффициент электрической нагрузки полупроводниковых приборов определяется по току, по напряжению и по рассеиваемой мощности (для транзисторов).

Для полупроводниковых диодов значение Rн определяется произведением отношений:

где Iд иuобр— ток через р-п переход и обратное напряжение соответственно; Iд ном,uобр ном— номинальные значения тока через р-п переход и обратного напряжения соответственно.

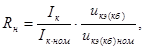

Для полупроводниковых триодов значение Rн составляет:

Где  и

и  — ток коллектора соответственно в схеме и при номинальной нагрузке;uкэ(кб)— напряжение коллектора относительно эмиттера в схеме с общим эмиттером (относительно базы в схеме с общей базой);uкэ(кб)ном— номинальное напряжение коллектора относительно эмиттера (относительно базы).

— ток коллектора соответственно в схеме и при номинальной нагрузке;uкэ(кб)— напряжение коллектора относительно эмиттера в схеме с общим эмиттером (относительно базы в схеме с общей базой);uкэ(кб)ном— номинальное напряжение коллектора относительно эмиттера (относительно базы).

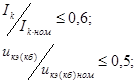

Опыт эксплуатации РЭА показывает, что элементы надежно работают в случае, когда используются (там, где это возможно) недогруженные электрические режимы при значениях  . И, наоборот, элементы, работающие в режимах с коэффициентом нагрузки, близким к единице, сравнительно малонадежны. Так, в PЛCнаиболее часто отказывают магнетроны, модуляторные и модуляторные лампы, клистроны, газовые разрядники. У этих приборов коэффициент электрической нагрузки близок к единице. Очень надежно работают в схемах полупроводниковые приборы при режиме

. И, наоборот, элементы, работающие в режимах с коэффициентом нагрузки, близким к единице, сравнительно малонадежны. Так, в PЛCнаиболее часто отказывают магнетроны, модуляторные и модуляторные лампы, клистроны, газовые разрядники. У этих приборов коэффициент электрической нагрузки близок к единице. Очень надежно работают в схемах полупроводниковые приборы при режиме  . Так, рекомендуется в полупроводниковых приборах обеспечивать электрический режим, исходя из следующих условий: для транзисторов

. Так, рекомендуется в полупроводниковых приборах обеспечивать электрический режим, исходя из следующих условий: для транзисторов

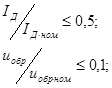

для диодов

В этом случае интенсивность отказов полупроводниковых приборов оказывается на один-два порядка ниже по сравнению с приборами, у которых  ; для элементов импульсных телемеханических систем интенсивность отказов по данным эксплуатации составляет для диодов 1•10-81/ч, для маломощных транзисторов 1•10-7 1/ч, для мощных транзисторов 2•10-7 1/ч.

; для элементов импульсных телемеханических систем интенсивность отказов по данным эксплуатации составляет для диодов 1•10-81/ч, для маломощных транзисторов 1•10-7 1/ч, для мощных транзисторов 2•10-7 1/ч.

Наряду с коэффициентом электрической нагрузки на надежность элементов РЭА в сильной степени влияет температурный режим работы. При этом более тяжелый электрический режим работы элементов обычноведет к увеличению выделения тепла, отдаваемого в окружающее пространство непосредственно (при наличии кондуктивного теплообмена)в изоляционных материалах — к увеличению тока утечки, облегчению условий для возникновения пробоя; в моточных изделиях — к разрушению эмалевой изоляции проводов и как следствие к появлению короткозамкнутых витков и т. д.

Дата добавления: 2015-08-11; просмотров: 4696;