Производственно-технологические факторы

Надежность РЭА и ее элементов в значительной степени зависит от производственно-технологических факторов и прежде всего от культуры производства. Несовершенство технологических процессов, нарушения технологического цикла, ошибки при выполнении сборочных и монтажных работ, загрязненность рабочих мест, воздуха, оборудования и приспособлений, слабый входной и выходной контроль качества продукции, недостаточная квалификация рабочих и инженерно-технических работников сказываются на качестве и надежности выпускаемой предприятием аппаратуры. Удельный вес отказов, обусловленных производственно-технологическими факторами, доходит до 20—30% всех отказов РЭА.

В процессе производства должно безусловно обеспечиваться применение предусмотренных в конструкции элементов, материалов, допусков и т. д. Основные технологические операции производственного цикла должны быть автоматизированы, причем каждая завершенная операция должна сопровождаться текущим контролем. Автоматизация производства позволяет в значительной мере исключить субъективные факторы, связанные с различной квалификацией и специализацией рабочих, со случайными ошибками, а также небрежностью отдельных участников производства. При этом наряду с обеспечением «плановой» надежности достигается устойчивость показателей надежности от изделия к изделию, что крайне важно с точки зрения обеспечения эффективности эксплуатации РЭА.

Входной контроль. Предприятие — изготовитель аппаратуры получает комплектующие элементы и материалы (полуфабрикаты) от других предприятий (так называемые покупные изделия). В ряде случаев покупные изделия имеют недостатки, обусловленные ограниченными возможностями выборочного контроля продукции на предприятиях — поставщиках покупных изделий, старением, если они не сразу поступают в производство, а предварительно транспортируются и хранятся.

Входной контроль покупных изделий приводит к удорожанию производства аппаратуры, но позволяет повысить ее надежность за счет отбраковки дефектных изделий. Особенно эффективно при входном контроле применение методов интроскопии.

Текущий и выходной контроль. Текущий контроль имеет цель исключить поступление на монтаж (сборку) узла или блока с дефектами, обусловленными предшествующим технологическим циклом. Текущий контроль, как правило, бывает сплошным, но иногда применяется и выборочный (статистический) метод.

Выходной контроль качества готовой продукции является важнейшим этапом производства продукции. Выходной контроль также может быть сплошным и выборочным. При массовом (большесерийном) производстве образцов аппаратуры целесообразно применять выборочные методы контроля. Применение выборочного текущего контроля позволяет не только отбраковать партии продукции с отклонениями от нормы, но и контролировать уровень технологических процессов, и устранить нарушения технологии производства. При производстве практически невозможно исключить отклонения в качестве продукции из-за многочисленных случайных причин, каждая из которых приводит к несущественным, часто невыявляемым при контроле отклонениям. Но иногда вследствие нарушения технологии, разладки станочного оборудования или менее значительные отклонения, которые можно устранить лишь путем вмешательства в технологический процесс. Этиотклонения могут быть выявлены при текущем контроле путем применения статистических методов.

При нормальном технологическом цикле случайные причины ведут к отклонению измеряемых характеристик качества продукции таким образом, что разброс контролируемых величин подчиняется во многих случаях нормальному закону (рис. 1-2-2.1, а). Если произошли заметные нарушения в технологическом процессе, то это непременно приведет к изменению распределения плотности f(x) контролируемых характеристик и соответствующему изменению среднего значения Х0 и дисперсии (рис.1-2-2.1,б). Периодический статистический текущий контроль позволяет, таким образом, вскрыть нарушения технологического процесса и устранить их причины. Практически закон распределения по опытным текущим данным не строят, а пользуются специальными контрольными картами, на которые наносят нормальные средниезначения Х0 контролируемых характеристик и среднее квадратическое отклонение.

Рис. 1-2-2.2. К объяснению принципа статистического текущего контроля качества продукции.а— нормальный технологический процесс; б — нарушенный технологический процесс.

Все чаще для выполнения контрольных операций пользуются автоматическими или полуавтоматическими приборами. При очередном контроле, которому подвергается выборка изделий (желательно, чтобы объем выборки был более 10 изделий), вычисляют выборочное среднее значение X1 исреднее квадратическое отклонение σх. Эти значения и наносят на контрольные карты для сопоставления с соответствующими значениями X0 и σх [15, 24].

Эксплуатационные факторы

Эксплуатационные факторы определяются качеством и уровнем организации эксплуатации аппаратуры (субъективные факторы), воздействием внешних условий, а также наработкой аппаратуры, временем хранения и цикличностью работы (объективные факторы).

Субъективные эксплуатационные факторы. Эти факторы связаны с действиями инженерно-технического персонала, эксплуатирующего аппаратуру, организацией работы, наличием условий для проведения профилактических (регламентных) и ремонтных работ, в том числе наличием достаточного количества запасного имущества и принадлежностей (ЗИП). Так, например, высокие характеристики ремонтопригодности позволяют в минимальные сроки проводить профилактические работы и в случае возникновения отказов и неисправностей быстро их обнаруживать и устранять. Недостаточная квалификация обслуживающего персонала, отсутствие необходимого количества ЗИП могут не позволить реализовать полностью показатели ремонтопригодности [21, 23, 32, 33]. Грубые нарушения инструкций по эксплуатации аппаратуры (нарушение порядка и правил включения и выключения, несоблюдение установленных режимов работы, периодичности и объема планово-профилактических и регламентных работ и др.) приводят нередко к отказам и поломкам аппаратуры. Многое зависит и от качества, четкости и простоты инструкции по эксплуатации, чему, к сожалению, не всегда уделяется должное внимание.

Объективные эксплуатационные факторы. Эти факторы связаны со специфическими условиями работы аппаратуры, а также с внешними факторами, определяемыми воздействием на РЭА внешней среды.

Специфические условия работы аппаратуры (стационарная, подвижная, самолетная, судовая, ракетная, космическая РЭА) в значительной степени влияют на показатели надежности. На надежность РЭА могут влиять расположенные вблизи технические устройства, например выделяющие большое количество тепла, что может привести к тяжелым температурным режимам РЭА.

Надежность РЭА зависит от внешних климатических факторов (температура и влажность воздуха, давление и т. д.), биологических факторов (грибок, насекомые, грызуны и т. д.), радиационных факторов (воздействие ионизирующих излучений)и др.

Рассмотрим подробнее влияние на надежность некоторых основных специфических условий работы и внешних факторов.

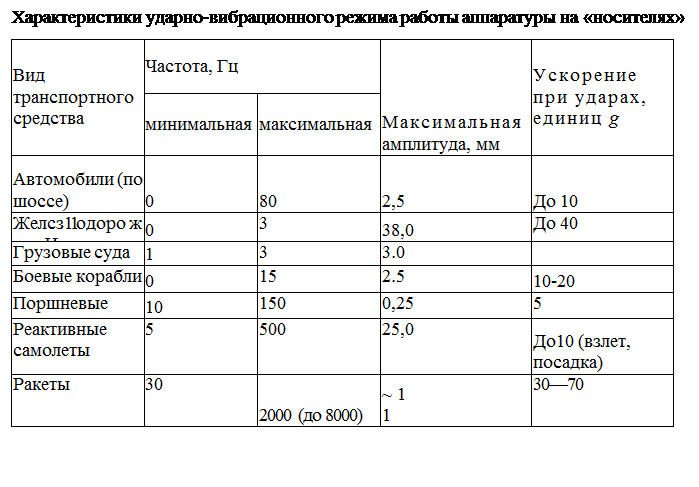

Ударно-вибрационные нагрузки. Часто действие ударов и вибраций может превалировать над влиянием электрического и температурного режимов. Удары и вибрации сопровождают эксплуатацию любой транспортируемой аппаратуры, причем в зависимости от условии транспортировки (работы на носителе РЭА) ударно-вибрационные нагрузки могут быть самыми различными по частотному диапазону и амплитудевибраций, по величине ускорении при ударах. Вследствие случайности вибраций, т. е. случайного наличия в спектре колебании составляющих с различными частотами, результирующее действие вибрации обычно оказывается более легким, чем действие одной гармонической составляющей.

В табл. 1-2-2.1 приведены основные ориентировочные характеристики ударно-вибрационного режима работы на различных транспортных средствах («носителях»).

Таблица 1-2-2.1

В результате знакопеременного действия ударно-вибрационных нагрузок происходит быстрое накопление признаков усталости племен гон с последующим, обычно внезапным, отказом. Под воздействием вибраций и ударов возникают многочисленные механические повреждения элементов, особенно таких, как ЭВП, реле, конденсаторы, ослабляется крепление деталей, нарушается работа контактных групп реле, появляется переменный контакт в резьбовых соединениях, разрушаются пайки и др. Вследствие вибраций и ударов параметр потока отказов самолетной РЭА примерно в 10  раз выше однотипной наземной аппаратуры, а для аппаратуры ракет это соотношение достигает иногда 100 и более.

раз выше однотипной наземной аппаратуры, а для аппаратуры ракет это соотношение достигает иногда 100 и более.

В этих условиях надежность РЭА в значительной степени зависит от качества амортизационных устройств, их характеристик. Помимо применения амортизационных устройств защита аппаратуры от ударов и вибраций достигается выбором места се установки на транспортном средстве (носителе). Например, аппаратура, устанавливаемая в нижней носовой части реактивного самолета, имеет значительно более тяжелый ударно-вибрационный режим по сравнению с размещением ее в верхней средней части фюзеляжа.

Климатические воздействия. Вредное влияние климата проявляется главным образом за счет высокой или низкой температуры воздуха и повышенной влажности. Температурные влияния сказываются тем сильнее, чембольше скорость изменения температуры и чем чаще эти изменения повторяются.

Низкая температура окружающей среды вызывает разрушение изоляционных материалов (пластмасс, резины) и компаундов, замерзание электролита в аккумуляторах, загустевание смазок. При низкой температуре в герметизированных элементах возникает внутреннее разрежение, в герметизированных конденсаторах тина КБГ происходит усадка пропиточного материала, приводящая к пробоям. При температуре -60oС емкость таких конденсаторов падает на 12-15%.

При температуре -40°С и ниже сильно уменьшается емкость электролитических конденсаторов, могут не возбуждаться колебания в кварцевых резонаторах. Кроме того, могут возникать нарушения работоспособности электромеханических и механических изделий: штепсельных разъемов, переключателей, потенциометров, реле, приводов антенн из-за существенного различия в значениях коэффициентов объемного расширения разнородных материалов и загустевания смазок.

При низких температурах сопротивление резисторов (угольных и композиционных) возрастает до 20% (при температуре -65° С). Сохраняют при этом свои параметры остеклованные константановые резисторы.

Высокая температура воздуха ухудшает теплоотвод от энерговыделяющих элементов, которые могут испытывать перегревы; возможны разрушения органическихматериалов.

Наиболее чувствительны к действию высоких температур германиевые ППП: при температуре выше +70°С их параметры изменяются значительно, а при температуре выше +100° С эти приборы полностью теряют свою работоспособность. До температуры +300° С способны работать лишь ППП на основе арсенида галлия и алмаза [14].

Резкие колебания температуры способствуют появлению трещин и ослаблению механических соединений. При колебаниях температуры в условиях влажного воздуха на узлах аппаратуры конденсируется влага, что создает благоприятные условия для образования электрических пробоев. Повышенная влажность воздуха (более 70%) является одним из серьезных факторов, снижающих надежность РЭА. При этом ухудшается и без того тяжелый тепловой режим ряда узлов. Обладая большой проникающей способностью, вода заполняет меж- структурные каналы элементов, в результате чего проводимость диэлектриков повышается до проводимости воды. Происходят утечки и замыкания в соединительных кабелях, высокочастотных разъемах.

Негерметизированные конденсаторы изменяют свои характеристики из-за диффузии влаги через пластмассу и выводы. Повышенная влажность является одной из основных причин отказов негерметизированных трансформаторов и дросселей. Необратимые изменения сопротивления высокоомных резисторов типа ВС и МЛТ происходят при систематическом увлажнении лакового покрытия.

Большинство изделий электронной техники и электротехники (резисторы, конденсаторы, негерметизированные реле, катушки индуктивности и др.) отказывают, если масса поглощенной воды более 0,1-0,2% массы изделий. Кварцевые резонаторы отказывают в случае, когда количество паров внутри герметичного корпуса оказывается большим 0,004% объема корпуса.

В районах с систематическим наличием повышенной влажности РЭА быстро разрушается вследствие коррозийных явлений.

Биологические факторы. Среди биологических факторов наибольшее значение имеет действие грибка (плесени), насекомых и грызунов. Грибковая плесень возникает при наличии питательной среды, тепла и недостаточной циркуляции воздуха. Особенно благоприятные условия для образования плесени имеются в тропических и субтропических районах (комбинация высокой влажности и высоких температур). Наиболее подвержены действию плесени пластмассы на целлюлозной основе. Плесень появляется также на неорганических изоляционных материалах, металле и стекле. Грибок способствует коррозии, разрушает контактные соединения. Для борьбы с плесенью применяют специальные лаки.

Неисправности, вызванные насекомыми в областях с умеренным климатом, встречаются сравнительно редко. Однако в районах с жарким климатом насекомые очень опасны. Они поселяются в разъемах, нарушая контакты; некоторые насекомые объедают изоляцию. Особенно опасны термиты.

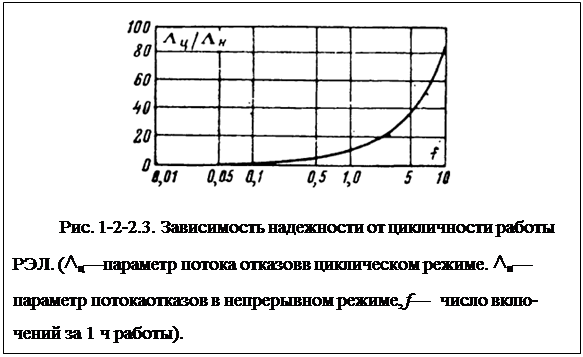

Влияние циклического режима работы. Циклическим считается режим работы, связанный со сравнительно частыми включениями и выключениями аппаратуры. При каждом включении и выключении возникают переходные токи и напряжения, величины которых обычно намного превышают, хотя и кратковременно, допустимые по ТУ; коэффициент электрической нагрузки при этом становится больше единицы. В рядеслучаев значения интенсивности отказов элементов в переходном режиме работы возрастают до двух и более порядков по сравнению с установившимся режимом [27].

Замечено, что наиболее часто отказы возникают в первые минуты работы аппаратуры, причем число отказов в этом промежутке времени растет с увеличением частоты циклов.

На рис. 1-2-2.3 представлен график зависимости параметра потока отказов аппаратуры от числа циклов работы в единицу

времени. Для аппаратуры, работающей при большой частоте включений и выключений, безотказность может быть в несколько десятков раз ниже надежности аппаратуры, работающей квазинепрерывно.

Влияние факторов космического пространства. В связи с освоением околоземного и межпланетного космического пространства, созданием различного рода автоматических и пилотируемых космических летательных аппаратов (КА) при анализе работоспособности и расчете надежности их бортовой аппаратуры наряду с другими следует учитывать новые факторы, воздействию которых обычно не подвергается наземная, корабельная, авиационная и даже ракетная аппаратура. К таким факторам необходимо отмести воздействие глубокого вакуума, высоких и сверхнизких температур, микрометеоритных потоков и космической радиации (космических ионизирующих излучений).

Глубокий вакуум. Глубокий вакуум наблюдается уже на высотах порядка 100 км [14] и определяется давлением около Ю-4 мм рт.ст. С увеличением высоты давление среды непрерывно понижается и на высоте порядка 2000 км падает до 10-13 мм рт.ст. Однако вблизи космического летательного аппарата всегда существует «локальная атмосфера» и только при очень длительном космическом полете у внешней поверхности аппарата давление может достигнуть (на значительных удалениях от Земли) величин, меньших 10-6 мм рт. с г.

Глубокий вакуум может воздействовать на антенные устройства, изоляторы, проводники, оптические элементы РЭА, расположеннше на внешней поверхности космического объекта, а также на те узлы и блоки РЭА, которые расположены в негерметизированных приборных отсеках. Специфические воздействия глубокого вакуума на элементы РЭА связаны:

с сублимацией (переходом вещества из твердой фазы в газообразную, минуя жидкую фазу) металлических и неметаллических элементов; испарением смазочных материалов;

с ухудшением трения, поскольку в вакууме улетучиваются поверхностные газовые пленки материалов и исчезают оксидные пленки, защищающие поверхность материалов. При очень глубоком вакууме данное явление может привести даже к схватыванию (свариванию) контактирующих материалов;

с изменением значений электропроводности. Так, на поверхности диэлектриков могут накапливаться электрические заряды, появляются поверхностные токи утечки. В результате газовыделения с поверхности элементов (при длительном пребывании в космосе) изменяются значения объемной теплопроводности;

с ухудшением теплопередачи, поскольку в вакууме отсутствуют конвективный теплообмен и теплопроводность среды (при вакууме ниже 10-4 мм рт. ст.). Теплопередача в вакууме осуществляется только путем излучения и кондуктивного теплоотвода через хорошие тепловые контакты.

Для элементов РЭА, расположенных в негерметизированных отсеках и не имеющих трущихся деталей, глубокий вакуум оказывает влияние на работоспособность в основном вследствие ухудшения теплообмена, что и должно учитываться при анализе надежности узлов РЭА космических объектов. Другие воздействия глубокого вакуума важны для элементов, имеющих трущиеся детали и быстро сублимирующие вещества.

Высокие и сверхнизкие температуры. Аппаратура, установленная на космических объектах, подвергается непосредственно (для элементов, расположенных на внешней поверхности) или косвенно (для элементов, расположенных в приборных отсеках) действию тепловых потоков. Эти потоки вызываются: прямымизлучением Солнца, собственным излучением Земли (для ИC3) или планет, отраженным от Земли (планет) солнечным излучением, т. е. альбедо Земли (планет), под которым понимают отношение отраженной энергии ко всём падающей энергии. Данные излучения влияют на тепловой режим работы узлов и блоков РЭА, особенно тех, которые расположены на наружной поверхности космического объекта.

Суммарная интенсивность прямого солнечного излучения составляет в околоземном космическом пространстве около 1400 Вт/м2, альбедо Земли — 550 Вт/м2. Собственное излучение Земли меняется в зависимости от характера земной поверхности (океан, пустыни, горы и т.д.) и в среднем принимается равным 210 Вт/м2. Тепловой режим космической аппаратуры, а следовательно, и бортовой аппаратуры зависит от многих факторов, характеризующих поглощаемую и излучаемую тепловую энергию: конфигурации космического объекта, параметров орбиты; коэффициента поглощения, удельной теплоемкости и степени черноты оболочек объекта; энерговыделения бортовой аппаратуры и др.

Металлические элементы (например, антенны), хорошо поглощающие в видимой части солнечного спектра, могут в космическом полете разогреваться до достаточно высокой температуры, в связи с чем иногда применяют специальные покрытия (стекла, краски), имеющие малые значения коэффициента поглощения в видимой части спектра и большие—в инфракрасной.

Кроме оптических свойств, температура поверхности наружных элементов космического объекта определяется качеством обработки поверхности, причем у шероховатых поверхностей коэффициент поглощения значительно больше, чем у гладких (полированных) поверхностей.

1.2.3 Факторы влияющие на надёжность в процессе эксплуатации

1. Квалификация обслуживающего персонала. Этот фактор доказан практикой

2. На надёжность влияют внешние условия: климатические условия, вибрации, перегрузки, удары. Частое включение и выключение аппаратуры нежелательно

3. На надёжность влияет фактор времени. Продолжительность эксплуатации аппаратуры с момента выпуска с завода до капитального ремонта может составлять несколько лет. К концу этого периода повышается опасность возникновения отказов отдельных элементов.

1.3 Пути повышения надёжности

1. Устранение влияния факторов, приводящих к снижению надёжности аппаратуры.

2. Резервирование (вместо одного изделия ставят два). Второе изделие резервное. Если откажет 1-е изделие, то подключают 2-е изделие.

3. Сбор во время эксплуатации аппаратуры полных и достоверных данных об отказах и простоях аппаратуры. Эта информация может использоваться при решении задачи повышения надёжности аппаратуры

5-7. СПОСОБЫ ПОВЫШЕНИЯ НАДЕЖНОСТИ РАДИОЭЛЕКТРОННОЙАППАРАТУРЫ

Способы повышения надежностив процессе проектирования и производства

В процессе проектирования и производства повышение надежности может быть достигнуто проведением прежде всего следующих мероприятий:

совершенствованием принципов конструирования узлов аппаратуры (в частности, применение схем, малокритичных к уходу параметров элементов);

установкой в аппаратуру элементов и материалов с высокими показателями надежности;

обеспечением облегченных (по сравнению с предельными по ТУ) электрических, тепловых, вибрационных и других режимов работы элементов в аппаратуре;

применением граничных и других видов испытаний при отработке новых узлов аппаратуры (вновь разрабатываемые узлы должны подвергаться испытаниям на воздействие всего комплекса внешних факторов);

широким применением гибридных и интегральных микросхем; применением резервных узлов и блоков;

использованием входного контроля материалов и элементов на заводе-изготовителе РЭА;

использованием при электрическом монтаже и сборке узлов РЭА автоматизированного оборудования;

широким применением встроенных или автономных устройств автоматического контроля работоспособности;

заменой паяных соединений сварными.

При этом целесообразно добиваться: электрической нагрузки элементов, где это возможно, не более 30—35% номинальной;

всемерного облегчения температурных режимов узлом путем их рационального размещения (источники, интенсивно выделяющие тепло, должны располагаться как можно дальше от других элементов) и создания системы принудительного терморегулирования;

герметизации высоковольтных блоков;

минимального воздействия на элементы электрических перегрузок во время пepeходных процессов применением автоматов постепенного повышения (изменения) питающих напряжений при включении аппаратуры, а равно постепенного уменьшения (изменения) напряжений при выключении аппаратуры.

С целью повышения влагостойкости и вибростойкости некоторые узлы (иногда н блоки) следует заливать смолами или пластмассами, образующими жесткую оболочку. Подобные заливки ухудшают тепловой режим работы элементов (плохая теплоотдача материала заливки), и это должно быть предусмотрено при проектировании.

При производстве РЭА важно обеспечить надежность электрических соединений. Известно, что даже высококачественные пайки служат причиной многих отказов при эксплуатации РЭА, а сам процесс пайки часто отрицательно сказывается на элементах, расположенных вблизи места пайки (распространение тепла от паяльника). Там, где можно, следует пайку заменять сваркой электронным или лазерным лучом. При этом значительно увеличивается надежность соединений и сводится к минимуму температурное воздействие технологического процесса на радиоэлементы.

Много отказов возникает и в соединительных и кабельных линиях. Основным путем повышения надежности здесь является предельное ограничение номенклатуры проводов и кабелей по маркам и сечениям.

Ометоде матричных (г р а н и ч н ы х) и с п ы т а и и й. Матричные (граничные) испытания применяют для аналитического или экспериментального изучения правильности подбора параметров элементов, питающих напряжений, регулировочных элементов в узлах аппаратуры. При матричных испытаниях представляется возможность изучить влияние внезапных и постепенных отказов элементов на работоспособность узлов. Матричные испытания проводятся на стадии макетирования конструкции аппаратуры и особенно ее узлов (блоков).

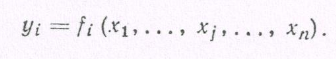

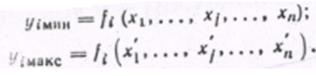

Сущность метода матричных испытаний чаще всего сводится к экспериментальному определению области безотказной работы узла при изменениях параметров элементов. Параметрыyi узлов (схем), на которые накладываются ограничения, обычно называются определяющими выходными параметрами схем (узлов). Каждый такой параметр зависит от большого числа факторов (характеристик изделий электронной техники и электротехники, параметров источников питания и, конечно, характеристик внешней среды), называемых входными параметрами (xj).

Для каждого выходного параметра узла можно установить область допустимых значений yiмин≤yi≤yiмакс(при двустороннем допуске), причем

Следовательно, область безотказной работы узлов (схем) по выходному параметру yiописывается двумя криволинейными поверхностями в n-мерном пространстве входных параметров:

Где xi иxj могут быть различными, но

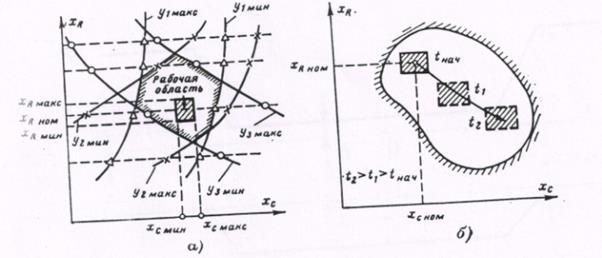

Рис. 1-3.1. График матричных (граничных) испытаний.

а — построение проекции сечении области безотказной работы; б — выбор положениярабочей области.

обычно они соответственно равны Xjмин иXiмакс

Если бы все параметры изделий, входящих в узел (схему) принимали номинальные (точечные) значения, то они определили бы одну номинальную рабочую точку выходного параметра yiи (при данных внешних условиях). Но параметры xjимеют технологический разброс, изменяются за счет изнашивания, нестабильности источников питания, изменения внешних условий и т. д. Поэтому рабочая точка уi подвижна и при некотором сочетании параметров xjможет выйти за пределы области безотказной работы, что и обусловит постепенный пли даже внезапный отказ узла (схемы). Геометрическое место всех возможных рабочих точек образует д-мерную рабочую область. Если она не выходит за пределы области безотказной работы, то устройство спроектировано правильно и сохраняет свою работоспособность при изменении входных параметров xjв тех или иных пределах (xjмин, xjмакс). Различают два способа матричных испытаний: испытания узлов (схем) в процессе их проектирования; испытания узлов (схем) в процессе их эксплуатации в составе РЭА.

Аналитически матричные (граничные) испытания возможно провести для несложных схем при известных зависимостях выходных параметров от входных и установленных значении уi мин, yi макс. Для узлов (схем), для которых зависимости yi=fi(x1, …, xj, …, xn) сложны, применяетсяэкспериментальный метод нахождения границ области безотказной работы. Этот метод часто называют граничными испытаниями. Поскольку число входных параметров Xjобычно велико, то область безотказной работы получают в видедискретных сеченийеё плоскостями, параллельными координатным плоскостям (рис. 1-3.1, а). С этой целью обычно собирают макет узла(схемы), в котором можно изменять величины параметров xj,представляющих собой сопротивления, емкости, характеристики электронных приборов (тепло, холод), и т.д. Всем моделируемым входным параметрам Xjпридают некоторые исходные значения. Затем варьируют значения одного из параметров (например, Хс)и определяют при этом соответствующие значения другого параметра (например, хс), прикоторых выходные параметры (часто это один-два параметра) выходят за установленные для них границы. Как правило, матричные испытания возможно провести (особенно при подборе элементов схемы с различными параметрами) при нескольких дискретных значениях входных параметров.Поэтому на графике испытаний (рис. 1-3.1, а) будет получено несколько точек, по которым строят кривые. Образованная пересечением полученных кривых область, очевидно, является проекцией сечения области безотказной работы плоскостью, параллельной координатным осям xlt,хс . Но т.к. навходные параметры Xjимеются допуски, указанные, например, в ТУ на данный элемент схемы, то по ним можно построить рабочую область (на рис. 1-3.1, а заштрихована). Если рабочая область не выходит за границы области безотказной работы, то при выбранном сочетании входных параметров xj(j≠R; j≠C)данный узел (схема) работает безотказно. Можно определить также «запас» по изменению исследуемых параметров (в данном случае ХR, хс), прикотором узел или схема сохраняет свою работоспособность при неизменных значениях параметров прочих элементов.

Очевидно, если хотя бы один из остальных входных параметров изменяет свое значение, конфигурация области безотказной работы и, следовательно, проекции ее сечения изменятся. Поэтому для полного обследования положения рабочей области необходимо повторить процедуру испытаний, варьируя значения входных параметров xj(j≠R; j≠C)в пределах допусков на них. Для сложных узлов (схем) подобные испытания оказываются далеко не простыми. Однако у разработчиков узлов (схем) по опыту эксплуатации близких по назначению и конструкции блоков РЭА имеются сведения о том, какие параметры и каких элементов наиболее критичны, а какие мало сказываются на работоспособности узлов (схем).

По результатам матричных испытаний можно изменить первоначально выбранные номинальные значения и допуски входных параметров для того, чтобы обеспечить наибольшую безотказность узла (схемы) по постепенным отказам элементов с учетом условии эксплуатации (тепловых, ударновибрационных и других нагрузок). Действительно, если в процессе испытаний удается определить характер постепенного изменения положения рабочей области в зависимости от наработки узла (схемы), можно установить оптимальное начальное положение рабочей области, как это иллюстрируется на рис. 1-3.1,б, где tнач — положение рабочей области в начальный период эксплуатации узла (схемы). Особенно большой эффект матричные испытания дают в случае, когда известны зависимости изменения параметров элементов от температуры, влажности, наработки, а также других факторов и эти зависимости положены в основу моделирования параметров элементов. Опыт показывает, что невнимание к матричным (граничным) испытаниям при разработке узлов и блоков РЭА ведет к созданию аппаратуры, недостаточно стойкой к воздействию эксплуатационных факторов.

Дата добавления: 2015-08-11; просмотров: 2671;