Періодичність огляду і очищення котлоагрегату.

1.Для підтримання котельного агрегату в робочому стані необхідне його постійне обслуговування під час роботи.

Під час чергування персонал котельні повинен постійно стежити за справністю як основного, так і допоміжного обладнання і суворо дотримуватись встановлених режимів роботи котлів.

Виявлені в процесі роботи устаткування несправності необхідно записувати в змінний журнал. Персонал повинен негайно вжити заходи для усунення несправностей, які загрожують безпечній та безаварійній роботі устаткування. Якщо усунути несправності своїми силами неможливо, необхідно повідомити про це особу відповідальну за безпечну експлуатацію котельні.

Особливу увагу під час роботи слід звертати на:

а) підтримання нормального рівня води в котлі та рівномірного живлення його водою. При цьому не можна допускати, щоб рівень знижувався нижче нижчого або піднімався вище вищого допустимих рівнів води в котлі;

б) підтримання нормального робочого тиску і температури пари, яку виробляє паровий котел, температури і тиску гарячої води, що виробляє водогрійний котел. Підвищення тиску або температури вище дозволених рівнів категорично забороняється.

в) підтримання необхідної температури живильної води після водяного економайзера, тиску і температури перегрітої пари після пароперегрівача, якщо він є;

г) нормальну роботу пальників;

д) робити перевірки справності обладнання котельні, контрольно-вимірювальних приладів і системи автоматики.

Перевірка справності дії манометра з допомогою триходового крана або запірного вентиля, що його заміняє, повинна проводитись не менше одного разу на зміну.

Перевірку запобіжних клапанів підривом потрібно здійснювати для котлів з робочим тиском:

- до 24 кгс/см2 — кожного клапана не менше, як раз на добу;

- від 24 до 39 кгс/см2 - по черзі по одному клапану не менше одного разу на добу.

Перевірку водопоказуючих приладів потрібно здійснювати продувкою для котлів з робочим тиском:

- до 24 кгс/см2 (включно) — не менше одного разу за зміну;

- 24 - 39 кгс/см2 — не рідше, як раз на добу.

Перевірку справності живильних насосів потрібно проводити короткочасним пуском кожного з них в роботу для котлів з робочим тиском:

- до 24 кгс/см2 - в строки вказані виробничою інструкцією.

Всі вказані перевірки записуються в змінний журнал з указанням часу.

При збільшенні навантаження котла, який працює на природному газі, потрібно поступово збільшити спочатку подачу газу, потім повітря і відрегулювати розрідження, а ц,ля зменшення –спочатку зменшити подачу повітря, потім газу і після чого відрегулювати розрідження.

Якщо котел працює на рідкому паливі, то для збільшення навантаження спочатку збільшують розрідження, потім повітря, а потім подачу мазути (на парових форсунках перед збільшенням подачі мазути збільшують подачу пари); для зменшення – спочатку зменшують подачу мазути, (пари на розпил), повітря, а потім і розрідження.

Безперервна продувка.

Безперервна продувка служить для підтримки постійного солевмісту і лужності котлової води.

Забір води раніше проводився з верхнього барабана при виході пароводяної суміші з кип'ятильних труб.

Тепер теплотехнічною наукою доведено, що якість котлової води одинакова по всьому об'єму котла і, що продувку можна проводити і з нижнього барабана.

Схема безперервної продувки така:

верхній (нижній) барабан → вентилі гольчаті біля барабана → продувочна труба → сепаратор безперервної продувки (рисунок 5.1): пара з сепаратора на деаератор, а вода на барботер (рисунок 5.2) → звідти охолоджена в каналізацію.

Величина безперервної продувки парових котлів повинна бути:

- при поповненні втрат дистилятором або обезсоленого водою – 0,3 – 0,5 %;

- при поповненні втрат хімічно-очищеною водою – 0,5 – 3 %;

- при неповерненні споживачами конденсату понад 30 % і солевмісті хімічно-очищеної води, що добавляється, вище 300 мг/кг допускається добавка до 5 %.

Під час роботи котла лаборант ХВО регулярно перевіряє солевміст і лужність котлової води і насиченої пари. При відхиленні їх від норми по рекомендації лаборанта змінюють величину безперервної продувки.

Періодична продувка котла.

Періодична продувка котла проводиться через визначений певний проміжок часу і служить для видалення шламу і бруду з нижніх точок: барабана, колекторів.

Вона проводиться короткочасно, але з великим викидом котлової води, яка при своєму русі захоплює шлам, що знаходиться в барабані або колекторах і виносить його в так званий розширювач (барботер), призначений для охолодження котлової води. Охолодження здійснюється змішуванням її з холодною водопровідною водою до температури 60-70°С, при якій можна випускати в каналізацію.

Рисунок 5.1 –Сепаратор безперервної продувки:

1 – верхній патрубок; 2 – щит відвідний; 3 – запобіжний клапан; 4 – корпус; 5 – сепаруючий пристрій; 6 – вихідний патрубок; 7 – манометр; 8 – вхідний патрубок; 9 – водопоказуюче скло.

Рисунок 5.2 – Продувочний колодязь (барботер):

1 – залізобетонний колодязь; 2 – корпус; 3 – верхнє днище; 4 – зонт; 5 – патрубок відводу пари; 6 – відбійний циліндр; 7 – нижнє днище; 8 – приямок; 9 – патрубок для зливу води; 10 – продувочні трубопроводи.

Проводиться періодична продувка один раз за зміну. При поганій якості живильної води по рекомендації лаборанта водопідготовки роблять повторну продувку. Тривалість і черговість цієї операції вказується у виробничій інструкції для кожного котла. Про проведення продувки попереджують персонал котельні, а також всіх, хто зайнятий ремонтом сусідніх котлів. При розміщенні продувочної арматури біля фронту котла продувку може виконувати один оператор, а якщо вона знаходиться з боків і ззаду котла, то її виконують два оператори.

Періодичну продувку виконують в такій послідовності:

1. Перевіряють справність продувочної лінії і арматури.

2. Перевіряють справність живильних насосів і наявність достатнього запасу живильної води.

3. Продувають вод опок азу ючі прилади.

4. Підживлюють котел до вищого робочого рівня.

5. Зменшують горіння в топці.

6. На лінії, яка по інструкції повинна продуватись першою, обережно відкривають спочатку другий по ходу продувки від котла продувочний вентиль, а потім злегка ослабляють ближній до котла продувочний вентиль з метою прогріву продувочної лінії. Після прогріву його обережно відкривають. Другий оператор в цей час повинен спостерігати за рівнем води в котлі і тиском пари в барабані. У випадку появи в продувочних лініях гідравлічних ударів, вібрації трубопроводів або інших неполадок, продувку потрібно припинити.

7. При зниженні рівня води до нижчого робочого рівня (по сигналу другого оператора) поступово закривають ближній до котла продувочний вентиль, а потім – другий.

8. Таким же чином продувають останні лінії, спостерігаючи за рівнем води.

9. Після закінчення продувки котла потрібно впевнитись в надійному закритті продувочної арматури і включити котел в нормальну роботу.

10. Зробити запис в змінному журналі із зазначенням часу початку і закінчення продувки.

11. Через 30 хв. потрібно перевірити наскільки щільно закрита продувочна арматура. Якщо арматура буде пропускати воду, то сповістити про це начальника котельні і продовжувати слідкувати за рівнем води в котлі.

2.Профілактичне обслуговування котельних установок полягає у втіленні системи планово-попереджувального ремонту (ППР) обладнання і неухильному дотриманні сукупності організаційно-технічних міроприємств і строків їх виконання. Планово-попереджувальний ремонт включає комплекс робіт, які проводяться в плановому порядку (за графіками) і напрямлені на забезпечення безаварійної роботи котельні і підтримання газового обладнання в робочому стані. Практикою встановлено проведення наступних міроприємств по раніше розробленому і затвердженому графіку:

а) Плановий огляд і дрібний ремонт деталей обладнання без зняття і розборки обладнання;

б) Поточний ремонт (середній) із частковим зняттям обладнання і вимкненням газової системи;

в) Капітальний ремонт в об’ємі дефектної відомості.

Періодичний огляд котлоагрегату проводиться силами персоналу котельні і виконуються з періодичністю від щоденного огляду до огляду 1 раз на місяць. Очищення котлоагрегату від накипу і від шламу виконується під час проведення поточного ремонту, тобто 1 раз на рік. Але як виняток, при необхідності, і частіше.

Очищення котлів від накипу виконується механічним і хімічним методами.

Механічне очищення

Механічне очищення котлів від накипу проводиться за допомогою ручного і механічного інструменту.

До ручного інструменту відносяться шабери, скребки, металеві щітки.

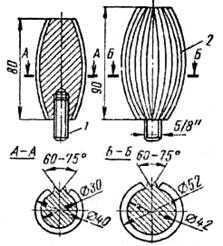

До механічного інструменту відносяться нерозкидні (рисунок 5.3 і 5.4) і розкидні (рисунок 5.5) головки, які приводяться в рух через гнучкий вал від електродвигуна або повітряної турбінки.

При механічній очистці в першу чергу проводиться очистка стінок барабанів і колекторів, так званих відкритих поверхонь. Для цього застосовують спеціальні головки ОП (відкрита поверхня). Головки ОП (рисунок 5.3) обладнані шарошками, які посаджені на осях. При обертанні електродвигуном або повітряною турбінкою разом з головкою обертаються і шарошки, відбиваючи своїми зубцями накип зі стінок, до яких притискується головка. Головки ОП бувають одно-, дво-, три- і чотирирядними.

Рисунок 5.3 – Головки ОП нерозкидні для очистки відкритих поверхонь:

І – однорядна; II – дворядна; III – трирядна; IV – чотирирядна:

1 – вісь головки; 2 – шайба гравера; 3 – фланець задній; 4 – вісь зубчаток; 5 – зубчатка; 6 – передній фланець.

Рисунок 5.4 – Головки нерозкидні еліпсовидні для очистки труб:

1 – вісь головки; 2 – головка еліпсовидна.

Видалення накипу з застосуванням ручного інструменту проводиться в місцях, недоступних для очистки механічним інструментом (в кутах з'єднання перегородок, біля виступаючих кінців труб і т.д.)

Очистка накипу молотком з гострими кінцями, так званим клавачем, категорично забороняється, тому що при цьому пошкоджується металева поверхня барабана на глибину 0,5 – 1,0 мм, що сприяє посиленню корозії.

Очищену ручним або механічним інструментом поверхню миють струменем води, а потім перевіряють якість очистки.

Екранні і кип'ятильні труби очищають після очистки барабанів і колекторів. Для цього застосовуються інші головки (рисунок 5.5), які відрізняються від головок ОП тим, що осі шарошок прикріплені до головки на шарнірах. При обертанні головки ці осі разом з шарошками від дії відцентрової сили розходяться в сторони і, притискуючись до стінки труби, очищають з неї накип. Такі головки для очистки труб називаються розкидними.

У всіх випадках очистка труб шарошками проводиться з одночасною обмивкою водою місця очистки. При цьому проводиться охолодження шарошок і змивання накипу, що забиває простір між зубцями шарошки. Під час очистки гнучкий вал не слід пропускати в трубу нижче закріпленого хомутика, щоб запобігти виходу головки з нижнього кінця труби і поломки шарошок.

Рисунок 5.5 – Розкидні головки для очистки труб:

1 – вісь головки; 2 – корпус головки; 3 – вісь серг; 4 – серга; 5 – зубчатки.

Хімічне очищення

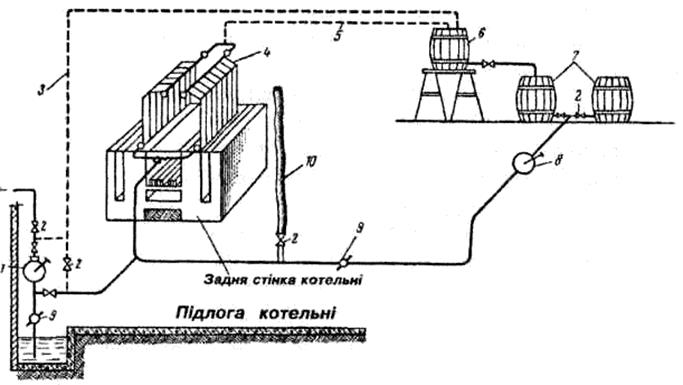

Для хімічної очистки (рисунок 5.6) застосовується технічна соляна кислота. Концентрація розчину кислоти залежить від товщини шару накипу. На кожний 1 мм накипу використовують 1% розчину кислоти. Розчин концентрацією нижче 3% і вище 10% не використовується. Замість вище 10%-ї концентрації робиться повторна промивка свіжим розчином попередньої концентрації.

Підігрів і, тим більше, кип'ятіння розчину в котлі не допускається, тому що це приведе до корозійного руйнування стінок і до інтенсивного виділення шкідливих парів і вуглекислого газу. Навіть при нормальному процесі хімічної очистки котлів розчином соляної кислоти необхідно приймати міри безпеки: включити вентиляцію котельні, а при її відсутності – відкрити вікна і двері; персоналу працювати в спецодязі і захисних окулярах.

Для зменшення руйнівної дії соляної кислоти на металеві стінки котла в її розчин потрібно додавати пасиватор приблизно 1/10 частину кислоти. В ролі пасиваторів використовують технічний уротропін, столярний клей, конопляний жмих.

Для хімічної очистки використовують промивочні машини, які включають:

- ємності для приготування розчину кислоти;

- кислотний насос;

- шланги для подачі розчину в котел і відведення розчину в ємності.

Рисунок 5.6 – Схема пристрою для хімічної очистки від накипу котла шатрового типу:

1 – ручний насос для відкачки розчину; 2 – запірний вентиль; 3 – лінія для відкачки придатного розчину; 4 – секції котла; 5 – труба для відводу газів, які утворяться від дії кислоти; 6 – бочка; 7 – баки для розчину кислоти, 8 – ручний насос для подачі розчину кислоти к котел; 9 – пробковий кран; 10 – шланг для контролю ступені заповнення.

При прокачуванні розчину через котел накип бурхливо розчиняється з інтенсивним виділенням газу і піни. Закінчення процесу визначається по припиненню виділення СО2 і піни. Тоді в розчин додають воду і випускають в каналізацію. Після цього котел промивають чистою водою, пока вода не стане прозорою. Для нейтралізації котел промивають NаОН тієї ж концентрації, що і кислотний розчин, а потім чистою водою і роблять огляд якості очистки. Не рекомендується робити кислотну промивку котлів більше 2 – 3 раз за весь час експлуатації котла. Під час очистки необхідно слідкувати за вмістом заліза в розчині. Робиться під наглядом спеціаліста-хіміка.

Дата добавления: 2015-07-10; просмотров: 2937;