Подшипники скольжения.

Подшипники скольжения - это опоры вращающихся деталей, работающие в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки.

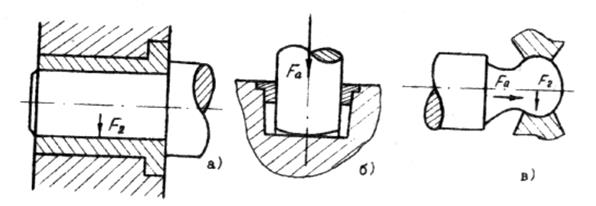

По направлению воспринимаемых нагрузок подшипники разделяются на: радиальные, упорные - подпятники и радиально-упорные (Рисунок 91).

Рис 91.

Конструкция подшипников включает корпус 1, вкладыш 2, смазывающие 3 и защитные устройства (Рисунок 92).

|

Рис 92.

.

.

Вкладыши изготовляют из антифрикционных материалов. Устанавливают их в специальный корпус или непосредственно в корпус машины, станины и т.д.

Область применения подшипников скольжения в современном машиностроении сократилась в связи с распространением подшипников качения. Однако, они имеют существенные преимущества или равное применение с подшипниками качения в следующих областях:

1) Когда необходимо применять разъемные подшипники, например, для коленчатых валов.

2) Для особо быстроходных валов.

3) Подшипники прецизионных валов.

4) Подшипники особо тяжелых валов.

5) Когда возможны большие толчки, удары, вибрация.

6) В очень стесненных условиях по габаритам.

7) Когда подшипники работают в воде, агрессивных средах, при загрязненной смазке.

Недостатки:

1) Большие осевые размеры.

2) Требуют постоянного ухода: смазка, нагрев.

3) Большой расход смазочного материала.

4) Значительные потери на трение при пуске и плохой смазке.

3.13.1 Подшипниковые материалы.

Антифрикционные свойства трущихся пар рассматривают в сочетании материалов вала, подшипника и смазки. Подшипники работающем надежнее, чем выше твердость шеек валов. Шейки, как правило, подвергают закалке, часто с предыдущей цементацией. К подшипниковым материалам предъявляются комплексные требования: антифрикционность, износостойкость, усталостная прочность. Для обеспечения их подшипниковые материалы должны обладать следующими основными свойствами: теплопроводность, прирабатываемость, хорошая смачиваемость маслом, коррозионная стойкость, малый модуль упругости.

Подшипниковые материалы по химическому составу делятся на:

1) металлические (баббиты, бронзы, сплавы на цинковой или алюминиевой основе, антифрикционные чугуны);

2) металлокерамические - это материалы, изготовляемые из металлических порошков путем прессования под высоким давлением и последующего спекания при высокой температуре. Их применяют в связи с удовлетворительной работой при недостаточной смазке. Материалы имеют пористую структуру с объемом 15-40 %, который заполняют маслом путем горячей пропитки.

Основные материалы - железографит или бронзографит.

2) неметаллические - пластмассы, древесные пластики, резина и др.

3.13.2 Смазочные материалы.

Назначение смазки: уменьшение потерь на трение, уменьшение или предотвращение износа, отвод тепла и продуктов износа, предотвращение коррозии и т.д. Совершенствование смазки является наиболее дешевым средством повышения долговечности подшипников.

Смазочные вещества разделяются на жидкие (индустриальное И-20А, И-40А, ГОСТ 20799-88; турбинное Т22, Т30, - У; трансмиссионное, моторные масла); пластичные смазки (солидолы УС-2, консталины, жировая смазка ЦИАТИМ 202, УНИОЛ и др.); твердые (коллоидальный графит, двусернистый молибден). Твердые применяют, когда нельзя применять жидкие масла и мази (ткацкие, пищевые машины).

3.14 Муфты приводов.

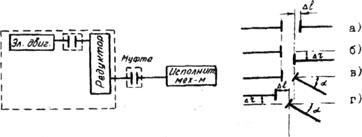

Муфтой называют устройство для соединения концов валов или для соединения валов с установленными на них деталями (зубчатыми колесами, шкивами, звездочками и т.п.). Назначение - передача полезного вращающего момента без изменения его величины, направления и скорости (Рисунок 93).

Передаточное отношение муфты:

В ряде случаев муфты дополнительно выполняют следующие функции:

1) Поглощают вибрацию и толчки, уменьшают динамические на грузки (упругие муфты);

2) Предохраняют узлы и машину в целом от аварий при перегрузках (предохранительные муфты);

3) Позволяют включать или выключать исполнительный механизм без остановки двигателя (управляемые муфты);

4) Компенсируют вредное влияние несоосности валов, связанных с неточностью монтажа (компенсирующие муфты).

Различают три вида отклонений от правильного взаимного расположения валов (Рисунок 94):

Рис 93. Рис 94.

а) Продольное смешение Δl;

б) Радиальное смещение Δr;

в) Угловое смешение α;

г) Комбинированные (практически наиболее часто встречающиеся).

Эти смещения могут быть обусловлены неточностью изготовления и монтажа узлов машины (привела), а также деформациями (упругими или температурными).

Смещения оказывают существенное влияние на работу соединяемых узлов. Величина этих смещений можег быть значительная. Поэтому применяют муфты, компенсирующие эти смещения.

\/3.14.1 Классификация и конструкция муфт

В современном машиностроении применяют большое количество муфт, которые классифицируются:

По принципу действия: механические; гидравлические; электромагнитные и т.д.;

Механические муфты классифицируются по критерию управляемости на следующие типы:

I) Неуправляемые (нерасцепляемые), осуществляющие постоянное соединение валов между собой;

2) Управляемые (сцепные), допускающие во время работы сцеп

ление и расцепление валов при помощи системы управления;

3) Самоуправляемые (автоматические), автоматически разъединяющие валы, при изменении заданного режима работы;

4) Комбинированные.

По характеру соединения валов муфты делятся: I) Жесткие - передающие вместе с вращающим моментом вибрации, толчки и удары;

2) Упругие (с металлическими и неметаллическими упругими элементами) - амортизирующие вибрации, толчки и удары.

В структурной схеме привода электродвигатель, редуктор и рабочий орган исполнительного механизма соединяются между собой муфтами. Двигатель и редуктор имеют общую раму. Требования к условиям работы муфт будут различные.

В общем случае фланцевая муфта состоит (Рисунок 3.45):

1, 2- ведущий и ведомый вал соответственно;

3, 4 - ведущая и ведомая полу муфта;

5 - соединение полумуфты с валом. Оно может быть штифтовым (при малых нагрузках), шпоночным (при средних) и шлицевым (при значительных нагрузках);

6 - установочный винт, необходимый для осевой фиксации

полу муфты :

7 - стопорное кольцо:

8 - штифтовое соединение ведомой полу муфты (штифт может

быть цилиндрическим или коническим);

9 - болтовое соединение полумуфт, необходимое для передачи

момента (движения) от ведущей к ведомой полу муфте.

3.14.3 Муфты неуправляемые глухие и компенсирующие.

Глухие муфты соединяют валы в одну жесткую линию. Применяются в тихоходных передачах. Из глухих муфт наибольшее распространение получили втулочная и фланцевая муфты.

Втулочная муфта представляет собой втулку, закрепленную на валах при помощи штифтов, шпонок или шлицев (Рисунок 96).

Применяется для передачи небольших вращающих моментов. Имеет простую конструкцию, низкую стоимость и малогабаритна. Недостатком муфты является неудобный монтаж и демонтаж, связанные с осевым смещением валов или муфты вдоль вала.

1,2,3 - валы и втулка соответственно;

4 - штифтовое соединение;

5 - шпоночное соединение.

Принцип действия: Движение от вала - 1 через штифтовое соединение - 4 передается втулке - 3. От втулки - 3 через шпоночное соединение - 5 передается валу - 2.

Нетрудно установить, что необходимо проверить штифтовое и шпоночное соединения, а также прочность самой втулки на кручение. Штифт проверяется на срез:

,

,

где  - поперечная сила;

- поперечная сила;

- площадь среза штифта.

- площадь среза штифта.

Прочность втулки на кручение:

,

,

где Т - расчетный момент;

- полярный момент сопротивления кручению кольца с размерами D и d.

- полярный момент сопротивления кручению кольца с размерами D и d.

- допускаемое напряжение на кручение для стал и 45.

- допускаемое напряжение на кручение для стал и 45.

Муфты неуправляемые компенсирующие предназначены для соединения валов с компенсацией радиальных, осевых и угловых смещений вследствие неточности изготовления или монтажа, а также упругих и температурных деформаций.

Компенсирующие муфты деляг на жесткие и упругие. В жестких муфтах (зубчатых, кулачково-дисковых) компенсация несоосности валов достигается за счет подвижности жестких деталей муфты, в упругих (втулочно-пальцевых, пружинных) - за счет деформации упругих деталей муфты.

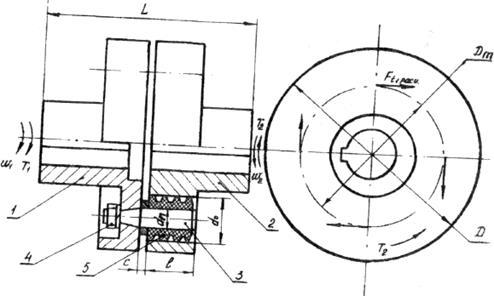

Втулочно-пальцевые муфты применяют для валов диаметром 9-160 мм при вращающих моментах до 16000 Им. Момент между полумуфтами передается через резиновые гофрированные втулки, надетые на пальцы. Они допускают смещение валов: радиальное до 0,5 мм, продольное - до 5 мм и угловое - до 1°. Их работоспособность определяется стойкостью втулок. Для ограничения износа среднее контактное давление пальца на втулку (Рисунок 97)

где z - число пальцев,

Dm - диаметр окружности расположения осей пальцев: dп - диаметр пальца;

[Р] - допускаемое давление для резиновых втулок, обычно;

[P] = 2 MПa; Трасч - расчетный вращающий момент.

Рис 97.

Муфта с горообразной оболочкой (ГОСТ 20884-82), прикрепляемой к полумуфтам прижимными кольцами, применяется для валов 14...240 мм и вращающих моментов до 400 кНм. Имеет высокие амортизирующие и демпфирующие свойства. Может компенсировать продольные смещения до 6 мм, радиальные до 5 мм, угловые до 4° смещения, но имеет большой диаметр. Разрушение ее происходит у зажима резины прижимным кольцом. Напряжение среза в сечении у зажима  ,

,

где D1 - диаметр оболочки в расчетном сечении: δ - толщина оболочки;

- допустимые напряжения при срезе. Зубчатые муфты применяют в высоконагруженных конструкциях для валов диаметром 40...560 мм. Они допускают угловое смещение осей до 1.5° и радиальное смещение не более, чем на 0,05L (L -длина полумуфты). Муфта состоит из двух втулок с внешними зубьями и двух обойм с внутренними зубьями. Обоймы соединены жестко с помощью болтов, посаженных к отверстия без зазора. При вращении валов, установленных с перекосом, происходит циклическое смешение (продольное и радиальное) зубьев втулок относительно обойм. Это смещение (скольжение) вызывает изнашивание зубьев - основная причина их повреждения. Для повышения износостойкости активные поверхности зубьев выполняют твердыми (45... 55 HRC). Подбор муфт также производится по расчетному вращающему моменту. Износ зубьев муфты в течение ресурса будет допускаемым, если средние контактные напряжения на рабочих поверхностях не будут превышать допускаемые:

- допустимые напряжения при срезе. Зубчатые муфты применяют в высоконагруженных конструкциях для валов диаметром 40...560 мм. Они допускают угловое смещение осей до 1.5° и радиальное смещение не более, чем на 0,05L (L -длина полумуфты). Муфта состоит из двух втулок с внешними зубьями и двух обойм с внутренними зубьями. Обоймы соединены жестко с помощью болтов, посаженных к отверстия без зазора. При вращении валов, установленных с перекосом, происходит циклическое смешение (продольное и радиальное) зубьев втулок относительно обойм. Это смещение (скольжение) вызывает изнашивание зубьев - основная причина их повреждения. Для повышения износостойкости активные поверхности зубьев выполняют твердыми (45... 55 HRC). Подбор муфт также производится по расчетному вращающему моменту. Износ зубьев муфты в течение ресурса будет допускаемым, если средние контактные напряжения на рабочих поверхностях не будут превышать допускаемые:

,

,

где b - длина зуба; d - диаметр делительной окружности  ;

;

Мпа - допускаемые напряжения.

Мпа - допускаемые напряжения.

3.14.4 Муфты управляемые и самоуправляющиеся.

Помимо рассмотренных конструкций на практике применяют сцепные управляемые и самоуправляющиеся муфты. Они предназначены для соединения и разъединения валов с помощью механизмов управления, а также для ограничения вращающего момента. Конструкции сцепных управляемых муфт разнообразны. Широко распространены кулачковые и зубчатые сцепные муфты. Они выходят из строя из-за износа кулачков и зубьев. Их расчет ведут в форме ограничения среднего давления на кулачках и зубьях.

Фрикционные сцепные муфты передают вращающий момент между полумуфтами и фрикционными дисками за счет сил трения на рабочих поверхностях. Давление на рабочих поверхностях создают с помощью различных механизмов (пружинно-рычажных, электрических, гидравлических, пневматических). Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал накладок выбирают в зависимости от среднего контактного давления:

,

,

Сцепные самоуправляющиеся муфты: предохранительные муфты (пружинно-шариковые); обгонные муфты (роликовые); центробежные фрикционные муфты.

3.15 Заклепочные и сварные соединения.

Все соединения и соединительные детали могут быть:

а) Неразъемными, которые нельзя разобрать не нарушая целостности соединения или детали (заклепочные, сварные);

б) Разъемные, которые можно разобрать не нарушая их целостности (шпоночные, резьбовые).

Дата добавления: 2015-08-08; просмотров: 1276;