Общие сведения.

Компрессорами называются машины, предназначенные для сжатия и перемещения газов.

По назначению компрессоры подразделяются на воздушные и газовые (кислородные) машины. Наибольшее распространение получили воздушные компрессоры, или компрессоры общего назначения. Эти машины вырабатывают сжатый воздух давлением до 5,0 МПа, который широко применяется в промышленности. Например, в металлургии сжатый воздух используется в качестве дутья для доменных и мартеновских печей, вагранок, нагревательных и термических печей, в энергетике—для нагнетания в топки котлов и камеры сгорания ГТУ и ДВС.

Сжатый воздух как энергоноситель используется для привода различных пневмомеханизмов, молотов, трамбовок, вибраторов, обрубных молотов, патронов для зажима деталей в станках, пневмоподъемников и т. д. В настоящее время в СССР находится в эксплуатации свыше 100 млн. единиц таких пневмомеханизмов.

Воздух широко используется для транспортировки сыпучих сред, для перемешивания материалов, для сепарации пыли и для многих других процессов.

Развитие сети газопроводов природного газа и увеличение их протяженности способствовали развитию газовых компрессоров на высокие давления—до 40 МПа и выше. Для доставки природного газа в пункт потребления через каждые 100—150 км газопроводов необходимо устанавливать компрессорные станции, перекачивающие до нескольких миллионов кубометров газа в сутки.

Особую группу составляют кислородные компрессоры, которые имеют специальную смазку рабочих органов, особую конструкцию уплотнений для предотвращения утечки кислорода и другие особенности.

По принципу действия различают поршневые (объемные) компрессоры и турбокомпрессоры.

В поршневых машинах повышение давления происходит вследствие уменьшения объема замкнутого пространства, в котором находится газ, за счет перемещения-стенки (например, поршня в цилиндре). При сжатии газ практически неподвижен, силы инерции в нем не проявляются (статическое сжатие). Характерная особенность этих машин — периодичность рабочего-процесса.

В турбокомпрессорах сжатие происходит вследствие использования сил инерции потока газа. Преобразование энергии в таких машинах можно условно расчленить на два этапа: на первом этапе газу сообщается кинетическая энергия (например, вращающимся лопаточным аппаратом), на втором поток газа тормозится и его кинетическая энергия преобразуется в потенциальную. Оба этапа могут совершаться и одновременно. Характерная особенность этих машин—непрерывность рабочего процесса.

По направлению движения потока различают центробежные и осевые турбокомпрессоры. В центробежных машинах поток движется радиально (от центра к периферии вращающегося рабочего колеса), а в осевых машинах поток параллеленоси вращения рабочего колеса.

По степени повышения давления газа турбокомпрессоры подразделяются на вентиляторы (pк<1,15), нагнетатели или газодувки (pк>1,15 при отсутствии охлаждения) и собственно компрессоры (pк>1,15 при наличии охлаждения) . Получение сжатых газов является весьма энергоемким производством. Например, на многих машиностроительных заводах для привода компрессоров расходуется около 30% общих затрат энергии, а на предприятиях горнорудной промышленности еще больше.

2. Особенности процессов в реальном компрессоре

Компрессорная машина представляет собой открытую термодинамическую систему. Теория компрессорных машин, обладающая практически приемлемой точностью, основывается на термодинамике идеального газа. Например, расчет воздушных компрессоров на давление до 10 МПа по уравнениям идеального газа дает погрешность около 2%.

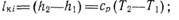

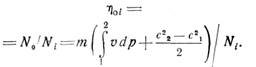

К компрессорному процессу как реального, так и идеального газа применим первый закон термодинамики для потока, который в интегральной форме имеет вид:

lк= (h2— h1 ) + (С22—С21) /2+qвнеш.(1)

Это уравнение справедливо как для идеального (без трения), так и для реального (с учетом потерь на трение) сжатия в компрессоре. Потери на трение lтр в явном виде в него не входят, и наличие трения приводит к увеличению либо разности энтальпий (l2— l1), либо отведенной теплоты qвнеш, либо той и другой одновременно. Поэтому индикаторная работа реального компрессора /кг, учитывающая потери на трение, будет всегда больше работы идеального компрессора при тех же значениях р1 и р2.

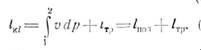

Подставив в уравнение (5.4) выражение для dq из (2.27) dq=dh—vdр и проинтегрировав полученное соотношение, запишем:

(2)

Выражение (2) называется уравнением энергии (уравнением Бернулли). В немизменение потенциальной энергии положения газа принимается пренебрежимо малым.

Работа, совершаемая над потоком в реальном компрессоре, расходуется на сжатие и перемещение газа, изменение его кинетической энергии и на внутренние потери.

Реальный компрессорный процесс считается политропным. Работу политропного сжатия идеального газа lпол (без учета потерь на трение) можно определить по уравнению (5.29), где р2/р1=Як, а р1v1=RТ1.

Рассмотрим политропное сжатие без охлаждения (qвнеш=0), но при наличии потерь (lтр=0). Если пренебречь приращением кинетической энергии газа в компрессоре, которое обычно невелико, то уравнения (24.1) и (24.2) можно переписать в виде

(3)

(3)

(4)

(4)

Для идеального газа имеем:

(5) (6)

(5) (6)

Подставляя уравнения (5) и (6) в (3), после преобразований получим:

(7)

(7)

Вследствие того что внутренние потери необратимо превращаются в теплоту, которая воспринимается газом, линия процесса 12 на h, s-диаграмме (1) пойдет вправо от изоэнтропы 12а. Разности энтальпий h2—h1 на рис.1 соответствует площадь 2/244/, потерям lтр—площадь 1/122/ а работе lкi площадь 1/1244/.

При наличии потерь в зависимости от интенсивности внешнего охлаждения процесс сжатия может протекать с показателем политропы n= 1,2—-1,7, меньшим или большим показателя адиабаты.

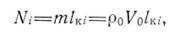

3. Параметры компрессорной машины

К основным параметрам компрессора относятся подача, конечное давление, мощность на валу и КПД. Подачей называется количество газа, подаваемого компрессором в единицу времени. Различают массовую и объемную подачу. В характеристиках машины обычно указывается объемная подача, отнесенная к условиям всасывания либо к нормальным условиям по ГОСТ 2939—63 (tн=20°С, Рн=101,325 кПа). Давление р, развиваемое компрессором, можно рассматривать как энергию, сообщаемую одному кубическому метру газа.

Поршневые компрессоры могут сжимать газы до давления 80 МПа и выше, центробежные компрессоры изготовляют в основном на давление до 4,0 МПа, хотя имеются отдельные машины на давление до 10,0 МПа, осевые компрессоры— преимущественно на давление до 0,8 МПа.

Индикаторная мощность компрессора рассчитывается по индикаторной работе

(8)

(8)

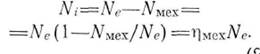

Для поршневых компрессоров индикаторную работу, определяют по индикаторной диаграмме, которая снимается на действующем компрессоре аналогично тому, как это делают в ДВС. Ввиду технических трудностей индикаторную мощность (работу) турбокомпрессоров определяют косвенным путем, через мощность на валу, которая здесь в отличие от тепловых двигателей (турбин, ДВС) больше (а не меньше) индикаторной мощности на величину механических потерь (в узлах трения машины), т. е.

(9)

(9)

Механический КПД HG hмех современных турбокомпрессоров равен 0,98—0,995, поршневых 0,85—0,95.

Для оценки энергетической эффективности компрессора используют различные КПД. Наиболее общим и применимым для любого типа машины (поршневой, центробежной, осевой и т. д., охлаждаемой или неохлаждаемой),является внутренний КПД

(10)

(10)

Внутренний КПДhoiучитывает все потери за исключением незначительных утечек через концевые уплотнения машины. Наибольшее практическое значение hoiимеет для турбокомпрессоров, у которых корпус не охлаждается и потери тепла qвнеш через стенки корпуса не превышают 1—3% lki.

Для неохлаждаемой ступени компрессора, пренебрегая величиной (с2—c2)/2 и учитывая формулу (7), получим:

(11)

(11)

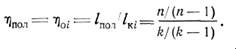

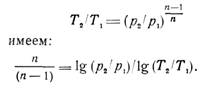

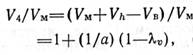

Внутренний КПД, вычисленный при указанных допущениях, носит название политропного КПД. Из уравнения политропного процесса

(12) (13)

(12) (13)

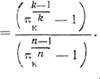

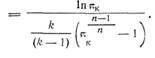

Подставляя последнее выражение в формулу (24.11), получаем:

(14)

(14)

Выражение (14) позволяет определить внутренний КПД без измерений мощности и производительности компрессора, опираясь только на измеренные начальные и конечные параметры сжимаемого газа (давление и температуру). Политропный КПД центробежных компрессоров равен 0,75—0,86, осевых компрессоров 0,85—0,92 и поршневых 0,8—0,82. Для неохлаждаемых машин применяют также адиабатный КПД, где за эталон принят компрессор без потерь с адиабатным процессом сжатия:

(15)

(15)

Адиабатный КПД центробежных компрессоров равен 0,7—0,82, осевых компрессоров 0,84—0,9.

Для охлаждаемых машин? применяют изотермический КПД, где за эталон принят компрессор без потерь с изотермическим процессом сжатия:

(16)

(16)

Изотермический КПД поршневых компрессоров, имеющих водяное охлаждение цилиндра, равен 0,6—0,7.

Важными технико-экономическими показателями работы компрессорных установок являются удельный расход энергии на выработку сжатого воздуха и его себестоимость. Фактический удельный расход энергии

(17)

(17)

где V, —выработка сжатого воздуха компрессорной установкой (станцией) за определенный период, м3; Э—общий расход энергии на компрессорную установку (станцию) за тот же период, куда входит расход энергии на привод, на охлаждение (привод насосов) и на вспомогательные нужды (освещение, вентиляцию и т. п.), кВт-ч. Фактический удельный расход обычно сравнивается с нормативным расходом, скорректированным с учетом действительных условий работы компрессоров (влияние условий всасывания ро и tо, конечного давления воздуха, эффективности охлаждения, степени нагрузки и т. д.). Для компрессорных станций общего назначения удельный расход электроэнергии на выработку 1 м3 воздуха составляет в среднем 0,1 кВт-ч/м3.

Средняя себестоимость сжатого воздуха

(18)

(18)

где А—суммарные затраты на выработку воздуха за определенный период, руб., куда включаются постоянные расходы (амортизация здания и оборудования, заработная плата персонала, административно-хозяйственные расходы) и переменные расходы, пропорциональные выработке воздуха (стоимость энергии на привод, охлаждение, текущий ремонт). Средняя себестоимость составляет около 5 руб. на 1000 м3 сжатого воздуха, причем значительная часть ее (70— 85%) приходится на электроэнергию.

4. Поршневые компрессоры

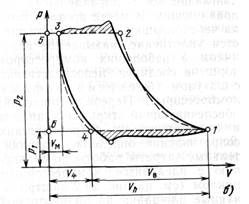

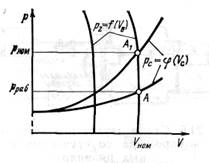

Устройство и работа поршневого компрессора. Конструктивная схема одноступенчатого компрессора и протекающие в нем процессы показаны на рис. 2. Цилиндр компрессора, закрытый с обеих сторон крышками, имеет две полости. Цилиндры, в которых рабочими являются обе полости, называются цилиндрами двойного действия в отличие от цилиндров простого действия, имеющих одну рабочую полость. В стенках цилиндра в специальных коробках расположены всасывающий и нагнетательный клапаны (рис.2,а), они открываются и закрываются автоматически под действием перепада давлений между рабочей полостью и соответствующей камерой (всасывающей либо нагнетательной).

Цилиндры поршневых компрессоров чаще всего охлаждаются водой, для этого в них предусмотрена специальная водяная рубашка. У большинства компрессоров поршень соединяется с шатунно-кривошипным механизмом посредством штока и особого шарнирного устройства крейцкопфа (ползуна), двигающегося в параллельных направляющих. В месте прохода штока через крышку цилиндра помещается уплотнение, называемое сальником. У небольших компрессоров поршень соединен непосредственно с шатуном (бескрейцкопфные компрессоры). Перепад давлений, обеспечивающий открытие клапанов и преодоление их гидравлических сопротивлений, определяет дополнительные затраты работы по сравнению с идеальным компрессорным циклом (см. на рис.2 заштрихованные площадки на индикаторной диаграмме).

В рабочей полости цилиндра в конце нагнетания всегда остается газ объемом Vм, который называется мертвым объемом. Его величина определяется в основном размерами зазора между поршнем, находящимся в крайнем положении, и крышкой цилиндра, необходимого для исключения удара поршня о крышку.

Отношение объема мертвого пространства Vм к объему, описываемому поршнем, Vh, называется относительным объемом мертвого пространства:

(19)

(19)

У хорошо сконструированных больших цилиндров а<0,05. Остаток газа в мертвом пространстве расширяется по линии 34 (рис.2,6), поэтому всасывание газа начинается не в начале хода поршня, а в конце процесса расширения, т. е. в точке 4. Следовательно, объем Vв фактически поступившего в цилиндр газа оказывается меньше рабочего объема цилиндра.

Отношение объема всасываемого газа Vв к объему, описываемому

Рис. 2. Одноступенчатый поршневой компрессор.

а — схема; 1 — цилиндр: 2 — поршень; 3 — шток;

4 — крейцкопф; 5 — шатун; 6 — кривошип; 7 и 8 — всасывающий и нагнетательный клапаны; б — индикаторная диаграмма; цифры на диаграмме соответствуют точкам процесса.

поршнем, Vh , называется объемным коэффициентом:

(20)

(20)

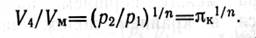

Считая процесс расширения (34) политропным, можно записать:

Отношение этих объемов может быть также представлено в следующем виде:

(21)

(21)

откуда легко определяется величина объемного коэффициента

(22)

(22)

Из формулы (22) видно, что увеличение степени повышения давления pк при а==соnst приводит к снижению, т. е. подачи компрессора. В пределе при критическом значении pкпред =(1+1/а) подача становится равной нулю.

Для увеличения подачи поршневых компрессоров необходимо увеличивать размеры цилиндров и поршней, в результате чего возрастает сила инерции возвратно-поступательных масс машины. Поэтому поршневые компрессоры проектируют с довольно низкими частотами вращения вала. С технико-экономических позиций подачу поршневого компрессора, равную 3,5 м3/с, следует считать предельной, хотя имеются и более мощные машины.

Рис. 3. Работа поршневого компрессора на сеть при различной частоте вращения вала.

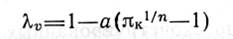

Регулирование подачи и совместная работа. Компрессор обычно подключается к системе трубопроводов, на которых установлены запорные, регулирующие и другие устройства. Совокупность этих устройств и трубопроводов называется сетью. Гидравлические свойства сети определяются ее характеристикой, т.е. зависимостью между расходом Vс и давлением ,рс в сети. Характеристика большинства газовых сетей имеет вид параболы.

Одной из важных характеристик компрессора является зависимость между его подачей V0 и рабочим давлением р2, р2=F(V0). В расчетном режиме подача поршневого компрессора практически не зависит от развиваемого давления, и характеристика р2=F(V0) для различных значений п0 близки к вертикальным линиям (рис.3).

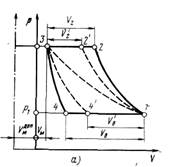

Пересечение характеристик компрессора и сети определяет рабочую точку Л, а с ней и рабочие параметры машин — подачу и давление. Расход газа в сетипо условиям работы потребителей обычно непостоянен. Во избежание резких колебаний давления газа в сети необходимо измерять подачу компрессоров так, чтобы она всегда соответствовала потреблению. Регулирование подачи компрессоров в настоящее время осуществляется следующими способами: отключением одной или нескольких машин при их параллельной работе на сеть, изменением частоты вращения вала компрессора, изменением объема мертвого пространства цилиндра и дросселированием потока на всасывании.

Периодические остановки компрессора (отключение машины от сети) возможны лишь при значительном и, главное, длительном снижении потребления газа. Очень часто отключение машины приводит к чрезмерному перегреву электропривода и выходу его из строя.

Рис.4. Индикаторная диаграмма одно». ступенчатого поршневого компрессора при? регулировании подключением дополнительного мертвого объема (а) и дросселированием на всасывании (б).

Электродвигатели переменного тока как основы ной вид привода поршневых компрессоров чаще всего не приспособлены для регулирования частоты их вращения.

Дросселирование газа на всасывании осуществляется шибером или задвижкой. В результате падения давления перед компрессором объем всасываемого газа уменьшается от Vв до V’ в (рис.4,6), но при этом растут степень повышения давления в цилиндре pк и связанная с ней температура. Во избежание воспламенения смазки, применяемой в цилиндрах, температура газа на нагнетании ;не должна превышать 160—170 °С, что 'в свою очередь ограничивает глубину регулирования до 70% номинальной. Благодаря конструктивной простоте этот способ регулирования применяется на компрессорах со средней подачей.

Рис. 5. Схема трехступенчатого компрессора 'с дифференциальным поршнем и разделенной первой ступенью.

Дата добавления: 2015-07-10; просмотров: 1152;