Конструкции поршневых компрессоров.

Поршневой компрессор состоит из двух групп деталей — цилиндровой группы и группы механизма движения. К первой группе относятся цилиндры и поршни, размеры и конструкция которых зависят от подачи компрессора, его рабочего давления и свойств сжимаемого газа, ко второй — картер, коренной вал, крейцкопфы и шатуны; их размеры и конструкция определяются передаваемой мощностью и частотой вращения вала.

Поршневые компрессоры выполняются с вертикальным, горизонтальным и угловым расположением осей цилиндров.

Вертикальные, компрессоры занимают небольшую площадь и имеют хорошую устойчивость. Они выпускаются многорядными (до шести рядов цилиндров) и многоступенчатыми (до шести ступеней сжатия) на подачу до 1,67 м3/с и широкий диапазон давлений, до 85 МПа.

Горизонтальные компрессоры более тихоходны, чем вертикальные, и занимают больше места, но их обслуживание более удобно. Трубопроводы и аппаратуру горизонтальных компрессоров можно размещать в подвале, освобождая тем самым площадку для обслуживания. Горизонтальные

компрессоры строятся на среднюю и большую (от 0,83 до 6 м3/с) подачи и широкий диапазон давлений, до 85 МПа.

Угловые компрессоры выпускаются с вертикально-горизонтальным и наклонным V- и W-образным расположением осей цилиндров на подачу до 3 мз/с и давление до 40 МПа. Характерные особенности угловых компрессоров — хорошая уравновешенность, небольшая масса, компактность и высокая частота вращения вала (до 16,7 1/с) предопределили их широкое применение в промышленности.

Согласно ГОСТ 18985—75 воздушные поршневые .компрессоры на избыточное давление 0,78 МПа подразделяются па:

бескрейцкопфные компрессоры с V-образным расположением осей цилиндров (обозначаются ВУ) на подачу 0,05 и 0,1 мз/с;

креицкопфиые компрессоры с прямоугольным расположением осей цилиндров (ВП) на подачу 0,166; 0,332 и 0,5 мз/с;

крейцкопфные оппозитные компрессоры с горизонтальным расположением осей цилиндров (ВМ) на подачу 0,83 и 1,66 мз/с.

В условных обозначениях угловых и горизонтальных компрессоров имеются свои особенности.

Пример условного обозначения V-образного компрессора с подачей 0,5 м3/c (3 мз/мин) и конечным избыточным давлением 0,78 МПа: компрессор ВУ-3/8 ГОСТ 18985—73.

Пример условного обозначения двухрядного оппозитного компрессора с поршневым усилием 100 кН, конечным избыточным давлением 0,78 МПа и подачей 0,83 мз/с (50 мз/мин): компрессор 2ВМ 10—50/8 ГОСТ 18985—73.

На рис. 7 показан оппознтный компрессор типа ВМ с двумя ступенями сжатия. Воздух через всасывающий патрубок 1 поступает в цилиндр первой ступени сжатия 2, где сжимается до давления около 0,3 МПа, и затем направляется в промежуточный воздухоохладитель 4. После охлаждения там до температуры 30—40°С воздух дожимается в цилиндре второй ступени 5 и подается в нагнетательный патрубок 6. Приводной электродвигатель 3 расположен на конце коленчатого вала.

5. Преобразование энергии в ступени турбокомпрессора

Турбокомпрессоры относятся к тому же классу машин лопаточного типа, что и паровые и газовые турбины. Турбокомпрессор можно рассматривать как обращенную турбину, так как в нем происходит процесс преобразования механической энергии в энергию потока, обратный процессу в турбине. Так же как и турбины, турбокомпрессоры бывают одно- и многоступенчатыми. Ступень турбокомпрессора состоит из вращающегося лопаточного аппарата (рабочего колеса), в котором потоку сообщается энергия от внешнего источника, и неподвижного направляющего аппарата, изменяющего величину и направление скорости потока. Если давление, развиваемое одной ступенью, недостаточно, применяется несколько последовательно соединенных ступеней (многоступенчатая машина).

Основным элементом ступени является рабочее колесо. Аэродинамическую силу взаимодействия лопаток рабочего колеса с потоком определяют на основе упрощенной модели течения потока в межлопаточных каналах. Обычно принимают, что работа совершается колесом без гидравлических потерь, а само рабочее колесо имеет очень большое (условно — бесконечное) число лопаток. Тогда можно считать поток состоящим из элементарных струек тока, форма которых соответствует форме межлопаточного канала, а скорости во всех точках поперечного сечения канала одинаковы.

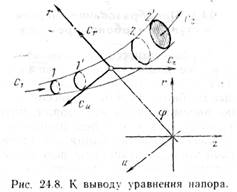

Рассмотрим в цилиндрической системе координат установившееся движение элементарной струйки тока под действием внешних сил (рис. 8). Сила, с которой лопатка воздействует на поток, создает момент Мг относительно оси вращения г. Если окружную, радиальную и осевую составляющие абсолютной скорости потока с обозначить соответственно сu, сr и сz, то момент

количества движения рассматриваемой массы газа то относительно оси z равен то сu r. Моменты количеств движения то сr и то сz относительно оси r будут равны нулю, так как сr пересекает ось z, а сz параллельно этой оси.

Производная по времени от момента количества движения массы газа относительно некоторой неподвижной оси равна, как известно, результирующему моменту всех внешних сил, приложенных к этой массе, относительно той же оси, т. е.

(23)

(23)

Результирующий момент внешних сил, действующих на массу газа между сечениями 1 и 2, выразится следующим образом:

(24)

(24)

Умножив обе части уравнения (24) на угловую частоту вращения лопаток колеса со н разделив на m, получим удельную работу:

(25)

(25)

В теории турбокомпрессорных машин удельную работу часто соотносят с понятием напора колеса, откуда

(26)

(26)

Уравнение (28) носит название уравнения напора, или уравнения Эйлера.

Удельная работа и теоретический напор не зависят от рода и состояния сжимаемой среды и определяются только кинематикой потока.

Как уже рассматривалось в теории турбин, течение потока в межлопаточных каналах рабочего колеса характеризуется значениями абсолютной скорости c , окружной (переносной) скорости и и относительной скорости w.

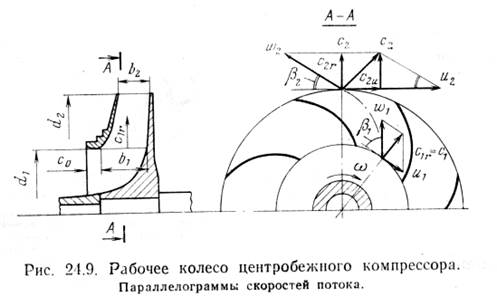

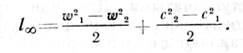

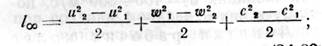

Параллелограммы этих скоростей для условий входа (индекс 1) и выхода (индекс 2) потока на рабочем колесе центробежного компрессора показаны на рис. 9, а осевого—на рис. 10. Выражая величины через соответствующие скорости из параллелограмма скоростей, можно получить уравнение (25) в ином виде:

для осевого колеса (u=u1=u2)

(27)

(27)

Если работу, затраченную на повышение кинетической энергии потока на колесе, обозначить

то удельная потенциальная энергия потока равна:

для центробежного колеса

(28)

(28)

для осевого колеса

(29)

(29)

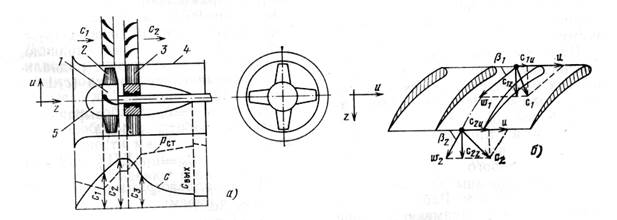

Рис. 10. Одноступенчатый осевой компрессор.

а—схема проточной части (1—втулка); 2— лопатки рабочего колеса; 3—лопатки спрямляющего аппарата; 4—корпус; 5—обтекатель); б—параллелограммы скоростей потока на рабочем колесе.

В осевых машинах и1==и2, что является основной причиной их низкой напорности по сравнению с центробежными машинами.

Поток, покидающий рабочее колесо со значительной скоростью, поступает в направляющий аппарат (диффузор), где в результате торможения его кинетическая энергия частично преобразуется в потенциальную.

6. Центробежные компрессоры

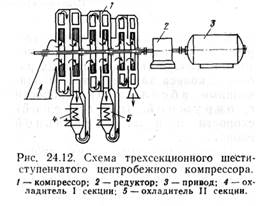

Устройство центробежного компрессора. Центробежные компрессоры, как правило, выполняются многоступенчатыми. Две или три последовательно включенные ступени составляют секцию (рис. 11), после которой газ обычно направляется в охладитель. Центробежные компрессоры выполняются двухсекционными с одним и трехсекционными с двумя охладителями газа.

Схема многоступенчатого компрессора с двумя охладителями показана на рис. 12. Вал с насаженными на него рабочими колесами составляет ротор компрессора: все неподвижные элементы-диффузоры, обратные направляющие аппараты, подводящий и отводящий патрубки заключены в корпус.

Многоступенчатые компрессоры с большой степенью повышения давления (pк>10) имеют несколько корпусов. Ротор каждого корпуса имеет, как правило, свою частоту вращения, для чего между ними устанавливается промежуточный редуктор.

Рабочее колесо состоит из переднего и заднего дисков и размещенных между ними лопаток постоянной толщины (см. рис. 9). Такое рабочее колесо называется закрытым в отличие от полуоткрытого колеса без переднего диска, у которого лопатки отлиты или выфрезерованы за одно целое с основным диском. Рабочее колесо закрытого типа применяется при умеренных окружных скоростях (и2<300 м/с), что обеспечивает степень повышения давления pк не более 1,5—1,7. Полуоткрытые колеса ввиду сложности их изготовления применяются лишь в специальных компрессорах (авиационных нагнетателях). Они позволяют работать при больших и2=400—500 м/с, поэтому в них pк =4,0—4,5.

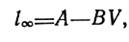

Лопатки рабочих колес в зависимости от угла выхода потока b2 подразделяются на радиальные (b2=90°), загнутые назад (b2<90°) и загнутые вперед (b2>90°). Все они, как правило, имеют безударный вход с радиальным направлением потока (рис. 13).

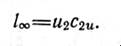

Если c1и=0, то выражение удельной работы (25) получит вид:

(30)

(30)

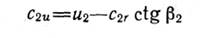

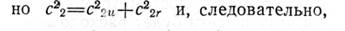

Из параллелограмма скоростей на выходе имеем:

и, следовательно,

(31)

(31)

Отсюда видно, что удельная работа колеса существенно зависит от угла b2, особенно при его малых и больших значениях.

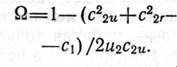

При конструировании компрессоров стремятся достичь максимально возможного статического напора (удельной статической работы). Способность лопаток создавать статический напор характеризуется степенью реактивности

(33)

(33)

(34)

(34)

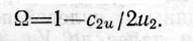

Если принять, как это обычно бывает, с1=с1r=с2r, то выражение (34) преобразуется к виду

(35)

(35)

Наибольший теоретический напор создают лопатки, загнутые вперед, наименьший—загнутые назад. Но лопатки, загнутые вперед, имея малую степень реактивности, создают в основном скоростной напор и высокую скорость потока на выходе. Для преобразования скоростного напора в статический машины с такими лопатками должны иметь развитые диффузорные устройства, которые обладают низким КПД. Таким образом, чем ниже степень реактивности машины, тем обычно ниже ее КПД. Лопатки, загнутые вперед, применяют в рабочих колесах вентиляторов низкого и среднего давления, где необходимо перемещать большие массы газа, а статический напор не играет роли. Для высоконапорных машин (компрессоры, газодувки) выгоднее применять рабочие колеса с лопатками, загнутыми назад; такие колеса создают наибольший статический напор.

Радиальные лопатки применяют в рабочих колесах машин упрощенного типа или в некоторых высоконапорных компрессорах с литыми колесами (преимущественно в авиационных нагнетателях).

Характеристики центробежных компрессоров. Характеристиками центробежной машины называются графически изображенные зависимости. Наиболее важной из них является зависимость между удельной работой (давлением) и подачей.

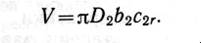

Для выходного сечения рабочего колеса с размерами D2 и b2 (см. рис.9) можно записать:

(36)

(36)

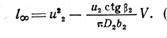

Подставляя значение c2r из (36) в (32), получаем:

(37)

(37)

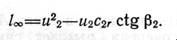

Из последнего соотношения получается уравнение характеристики цен тробежной машины при n0=const:

(38)

(38)

Изменение подачи машины резко влияет на гидравлическое сопротивление ее проточной части, пропорциональное квадрату средней скорости потока. Если сюда добавить потери напора из-за вихревых явлений в межлопаточных каналах и перетечек газа в проточной части, то действительный напор окажется ниже теоретического. Форма действительной характеристики l=f(V) в значительной степени зависит от формы теоретической характеристики, приближаясь, к ней в области режимов малой производительности (рис.14). Действительные характеристики получают путем стендовых испытаний головного образца машин.

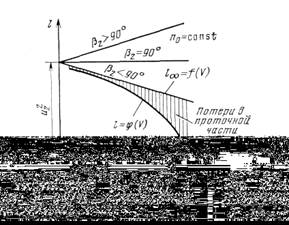

В отличие от поршневых компрессоров режим работы центробежных существенно зависит от формы их характеристики и характеристики сети (рис. 15). Если потребление газа в сети Vс станет меньше подачи машины Va, то давленне в сети начнет повышаться. Рабочая точка А в этом случае начнет смещаться вверх по характеристике (например, в точку A'), что в свою очередь вызовет снижение подачи машины до тех пор, пока не наступит равенство Vс=Va. Для машины, имеющей пологую форму характеристики, подобные переходные режимы не влияют на устойчивость ее работы на сеть.

Иначе работает машина, имеющая характеристику с максимумом. Здесь снижение подачи возможно лишь до критической точки K, в которой р=рмакс и V=Vмин. Дальнейший рост давления в сети машина преодолеть не в состоянии и станет работать на холостом ходу. Если при этом из сети будет расходоваться газ, то давление в ней постепенно упадет до рмин, рабочая точка переместится по горизонтали в исходную позицию (точку А), а машина вновь станет работать на сеть.

Рассмотренный процесс перехода режима машины от нулевой подачи до рабочей и далее до Vмин носит название помпажа; он обычно имеет циклический характер, если Vмин> Vc. Явление помпажа опасно для высоконапорных машин (компрессоров, газодувок), поскольку толчкообразная подача газа вызывает сильную вибрацию установки и связанных с ней напорных трубопроводов. В конечном счете машина может выйти из строя. Для предотвращения помпажа применяют противопомпажные клапаны, устанавливаемые на нагнетательном трубопроводе непосредственно за компрессором. При достижении давления, близкого к максимальному клапан открывается и выпускает газ наружу или перепускает его на вход машины, не позволяя тем самым снизить подачу ниже Vмин.

Дата добавления: 2015-07-10; просмотров: 2014;