МЕХАНИКА 3 страница

Обычно по нескольким точкам или узлам непрерывно записывают диаграммы деформирования  ,

,  ;

;  ,

,  с помощью дистанционных динамометров (тензорезисторных или манометрических) и датчиков перемещений (потенциометрических, тензорезисторных и т д.). Применяют графопостроители - двухкоординатные Х - У, самописцы Х - Т,

с помощью дистанционных динамометров (тензорезисторных или манометрических) и датчиков перемещений (потенциометрических, тензорезисторных и т д.). Применяют графопостроители - двухкоординатные Х - У, самописцы Х - Т,

осциллографы с памятью, на которые регистрируют весь процесс до разрушения, отмечая максимальные значения сил (моментов), величин перемещений и т.д. Тензоизмерения проводят с помощью тензорезисторов (ТР) и ИИС с квазистатаческим быстродействием (свыше 100 изм/с), применяют ТР, имеющие большие предельные деформации (до  = 5-12%),

= 5-12%),

например, из отожженного константана. Запись деформации в темпе статического нагружения позволяет точнее воспроизвести динамику пластического деформирования, перераспределение сил в многократно статически неопределимых системах, выявить ненужные связи и неучитываемые запасы прочности.

Для неметаллических объектов, изготовленных из вязкоупругих материалов и материалов, чувствительных к скорости деформирования, вследствие значительной ползучести под нагрузкой слишком малая скорость нагружения может исказить результаты. Поэтому в каждом конкретном случае в программе оговаривается скорость нагружения, скорость перемещения захватов машины или скорость деформации.

В случае проведения испытаний на несущую способность при одновременном тепловом воздействии на объект, осуществляемом способом лучистого нагрева или в камерах-термостатах, режимы механического нагружения и скорости нагрева (прогрева) задают специальными графиками, учитывая теплоемкость образца и системы, инерцию регулирования теплопередачи, рассеяние и мощность излучателей. Программу реализуют автоматической системой выхода и поддержания температурного режима на объекте во времени или в функции механической нагрузки. Методология проведения испытаний на несущую способность масштабных моделей больших объектов требует строгого теоретического обоснования и проведения значительных исследований.

Программы усталостных испытаний отличаются по критериальным условиям малоцикловой прочности, многоцикловой и сложной многофакторной усталостной прочности.

Программы малоцикловых усталостных испытаний составляют для высоконапряженных объектов, когда общее число циклов до исчерпания ресурса невелико и составляет для металлов 104-105 циклов; эксплуатационные напряжения могут достигать пределов текучести. Многие авиационные и энергетические агрегаты работают в режиме малоцикловой усталости.

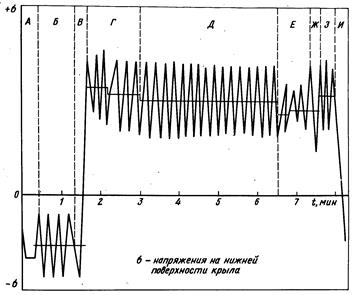

Пример 1. Рассмотрим программу испытаний на малоцикловую усталость крыла тяжелого пассажирского самолета. Один программный блок нагружения был эквивалентен одному типовому полету, нагрузки которого определились как средние из четырех типовых профилей трехчасового полета. Один программный блок при усталостных испытаниях крыла в системе всего планера выполнялся за 8,5 мин, моделируя трехчасовой полет (рис. 6). Он состоял из 36 циклов, которые соответствовали наземным циклам (заправка и руление по полосе), взлету, набору высоты с выпущенной механизацией, подъему до высоты крейсерского полета, длительному крейсерскому режиму с учетом типовой болтанки, маневренным предпосадочным режимам и посадке. Таким образом, крыло нагружали циклами с различной асимметрией и изменением знака нагрузки.

Техническая реализация этой программы проводилась при испытании на усталость всего планера самолета "Боинг-747" с помощью электрогидравлической многоканальной системы нагружения (86 каналов), управляемой от цифрового программного устройства с ЭВМ. Стенд для испытания на усталость находился под открытым небом в условиях некоторого подобия реальной окружающей среды. Крыло испытали на усталость на двукратный срок службы; было выполнено 20 000 эквивалентных полетов, после чего на основные силовые элементы крыла с наиболее высоким уровнем напряжений были нанесены искусственные надрезы и испытания продолжены по типовому спектру на живучесть.

Сложные блочные циклограммы нагружения панелей и образцов обычно упрощают, если известны доминирующие нагрузки, вносящие основное повреждение в конструкцию. Так, при испытании на усталость панелей и стыков герметического фюзеляжа воспроизводят только отаулевую (пульсирующую) нагрузку, которую выполняют на усталостных испытательных машинах при невысоких частотах нагружения, поскольку для соединений с герметиком или синтетическим клеем скорость нагружения существенно влияет на долговечность.

Рис. 4.1. Программный блок вертикальных нагрузок на крыло самолета «Боинг-747» при испытании на усталость: А - заправка топливом, Б - руление по полосе, В - взлет, Г- набор высоты, Д - крейсерский режим, Е -Ж - снижение, выдерживание, З – заход на посадку, И – посадка

Испытания на усталость образцов материалов для определения пределов усталости и построения кривых  проводят при мало- и многоцикловом нагружении. Выбор НДС и тип образца должны соответствовать типу нагружения и НДС реальной конструкции.

проводят при мало- и многоцикловом нагружении. Выбор НДС и тип образца должны соответствовать типу нагружения и НДС реальной конструкции.

Кривые усталости, полученные на образцах материалов, являются эталонными, на них отдельными точками наносят результаты испытания полунатурных панелей и образцов, натурных валов, осей и т.д.

В других случаях блочного программного или случайного нагружения эталонную кривую усталости используют для расчета долговечности детали, проведенного на основании гипотез суммирования усталостных повреждений, после чего результат расчета сравнивают с данными усталостного испытания объекта по сложной программе.

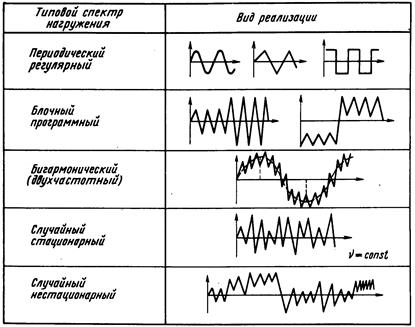

Программы многоцикловых усталостных испытаний наиболее характерны для деталей и агрегатов транспортных и технологических машин, работающих при сравнительно низких напряжениях, но высокой повторяемости (цикличности) нагрузок. Реальные спектры нагрузок, зарегистрированные на агрегате при эксплуатации прототипа, скорректированные для новой машины, или расчётные, полученные на математических моделях, моделируют в программе испытаний типовыми спектрами нагружений (табл. 4.1). Так, при испытании деталей автомобиля нагрузки от двигателя, от взаимодействия с неровностями дороги и функциональные нагрузки от операций с полезными грузами создают в целом сложное воздействие на машину, которое моделируют для различных деталей почти всеми типами программного нагружения. Пружины клапанов двигателя, имеющие постоянный ход, испытывают при регулярном периодическом нагружений; детали трансмиссии вала от двигателя до сцепления нагружают характерным блочным спектром; цапфы подвески колес, испытывающие случайное нагружение от неровности дороги, функциональные и тормозные нагрузки, могут быть испытаны при квазистационарном случайном нагружений.

Таблица 4.1

Такие объекты, как подкрановые балки, сварные фермы железнодорожных мостов и ретрансляционных мачт испытывают нагрузки, близкие к бигармоническим, когда на циклическую (периодическую) нагрузку наложены гармоники малых амплитуд, но достаточно высоких частот. Расчет и испытание сварных конструкций мостов ферменного типа проводят на двухчастотное или полигармоническое (стационарное случайное) нагружение.

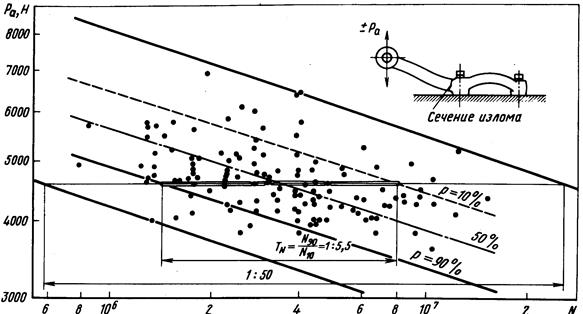

В задачах оптимизации конструкции на основе усталостных испытаний, которые проводят обычно при регулярных периодических спектрах чаще всего на резонансных машинах при симметричном цикле, важным методическим условием достоверности результатов является их рассеяние. Нормальный закон рассеяния, характерный для свойств материала одной партии, дает разброс 1 : 2 до 1 : 3 по долговечности. Но для детали — штампованного рулевого рычага автомобиля на разброс результатов влияет технология: изнашивание штампа, появление заусенцев, изменение твердости и структуры поверхностного слоя, дающие разброс 1 : 5,5 в диапазоне 10—90 % вероятности Р значений по долговечности, при общем разбросе в партии из 130 испытанных рычагов - 1 :50 (рис.4.2).

Рис.4.2. Разброс долговечности N штампованного рулевого рычага автомобиля при многоцикловой усталости

При каждом цикле оптимизации детали и их последующем испытании необходимо следить, чтобы разброс результатов следующей итерации не превышал рассеяния результатов предыдущего испытания.

При разработке любых экспериментальных программ необходимо строго подходить к полному составу документации. Необходима вводная часть программы, дающая описание проблемы и основание для экспериментальной работы, а также ряд обязательных разделов: описание и параметры объекта испытаний; общие и конкретные цели испытаний; объем, порядок (организация) испытаний; условия проведения; перечень необходимой документации для всего цикла работ; конкретное испытательное оборудование, включая перечень приборов, и энергетические потребности; разработка или проверка метрологического обеспечения машин, приборов и систем; материально-техническое обеспечение испытаний; форма отчетности; санитарно-гигиенические требования по технике безопасности.

Методические вопросы усталостных испытаний отражены в ГОСТах.

Техника статических и усталостных испытаний

Статические испытания при малых скоростях нагружения проводят на универсальных испытательных машинах (УИМ) и специальных стендах (установках) с помощью одно-и многоканальных систем нагружения. При сложных программных испытаниях используют автоматические системы управления нагружением (АСУН) и полуавтоматические программные устройства. Для управления и обработки результатов применяют мини- и микро ЭВМ. Задачи, решаемые на УИМ, состоят в определении механических характеристик материалов, прочности и деформативности соединений, конструктивных элементов, панелей и несложных деталей машин при одно- или двухосном нагружений. В рабочем пространстве машин размещают при необходимости термокамеры, криостаты, коррозионные и вакуумные камеры и т д.

Разработаны сотни типов стандартных и оригинальных испытательных машин, различающихся по типу НДС (растяжение-сжатие, изгиб, кручение), по значениям нагрузок, набору скоростей перемещений траверсы и системам

записи деформаций, перемещений, нагрузок.

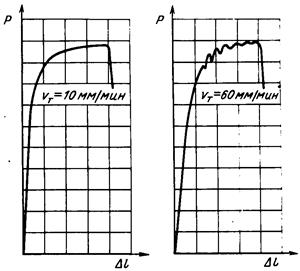

Рис.4.3. Эффект совпадения собственных

частот системы и частоты возбуждения

образца при скорости траверсы 60 мм/мин,

- перемещение траверсы

- перемещение траверсы

Многие УИМ имеют специализированную оснастку для испытаний образцов металлов, пластмасс, резин, тканей, бетона, керамики, стекла, бумаги, а также для сложного нагружения. Силовозбуждение для УИМ обычно электромеханическое или гидравлическое; регистрация сил, моментов, деформаций и перемещений для современных машин - электронная, с первичными преобразователями на тензометрическом, индуктивном или магнитоэлектрическом принципах. В разработке, усовершенствовании и эксплуатации УИМ основными проблемами являются метрологические; они связаны с влиянием жесткости машины, скорости деформирования и демпфирующей способности системы на точность регистрации кривой  при достижении предела текучести материала.

при достижении предела текучести материала.

Известно, что некоторые машины не регистрируют площадку текучести с "зубом", а на некоторых скоростях деформирования в пластической области в системе образец — машина возбуждаются колебания (рис.4.3), связанные с совпадением собственных частот системы с частотой пульсаций сдвиговых деформаций при пластическом течении металла.

Лекция 5

Стенды для испытания натурных конструкций

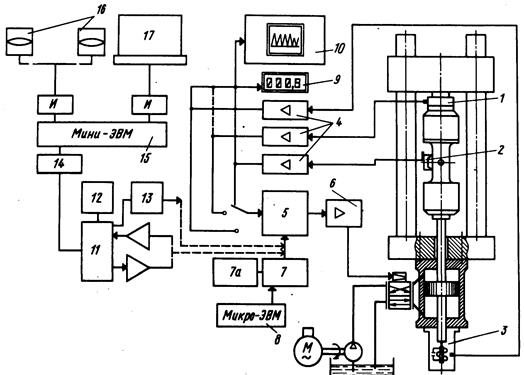

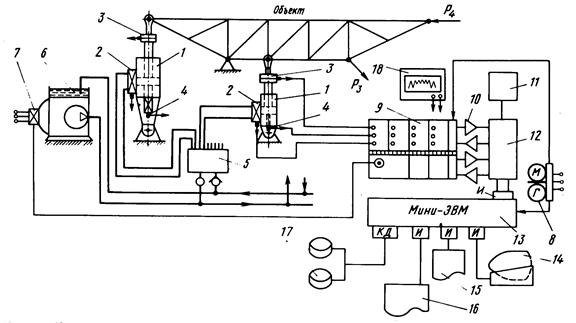

Универсальные испытательные машины применяют также для усталостных испытаний наряду со специальными усталостными машинами. Обычно для малых нагрузок (до 10 т) используют электрическое нагружение шариковинтовой парой. Наибольшее распространение получили гидравлические УИМ с сервоуправлением. Схема, приведенная на рис.5.1, дает представление о принципах управления испытаниями с обратной связью по силе, перемещению или деформации. Измерительные усилители передают от тензодинамометра, индуктивного датчика перемещений или тензоэкстензометра сигнал в селектор обратной связи (универсальный усилитель-регулятор), в котором сравниваются заданные значения силы, перемещения или деформации с фактическими, полученными от первичных преобразователей. Разность аналогового сигнала усиливается, и рассогласующая величина подается на сервоклапан управления — распределитель гидроцилиндра для отслеживания поправки. Заданные значения передает на селектор генератор функций и задатчик. В качестве универсального программирующего устройства применяют микро- и мини ЭВМ. Аналого-цифровые и цифроаналоговые преобразователи имеют несколько выходов и входов в интерфейс (устройство связи с ЭВМ). С измерительных усилителей информация о параметрах также подается на устройства регистрации и считывания. При работе с ЭВМ используются печатающий терминал и другие устройства.

В зависимости от целей и объектов испытаний, а также рабочей частоты процесса усталостные машины с программным нагружением строят с электромеханическим и резонансным возбуждением; на них осуществляют

блочные, бигармонические и стационарные случайные спектры нагружения.

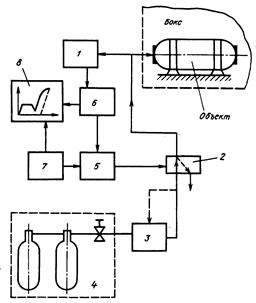

Стенды для статических испытаний внутренним давлением проектируют, основываясь на пневматическом или гидравлическом принципах. Для кратковременных испытаний давление подают из баллонов со сжатым воздухом через ресивер. Системы могут быть снабжены сервоклапаном и программным устройством (рис.5.2). Для длительных испытаний, например повторно-статических, используют пневмосистемы с компрессорами. В качестве датчика обратной связи и регистратора процесса применяют электроконтактные манометры, индуктивные датчики давления, тензорезисторные манометры. При проведении усталостных испытаний трубопроводов, патрубков, баков и других элементов топливных, гидравлических и пневматических систем машин используют, как правило, стенды с гидравлическим нагруженном пульсирующим давлением и электронным задатчиком сигналов с изменяемой частотой и формой цикла.

Схема устройства (рис.5.3), успешно работающего непрерывно более 5 лет при испытании сложных сварных патрубков, содержит задатчик сигналов с плавно регулируемой частотой 0,1-20 Гц и счетчиком циклов, маслонасосную станцию. Четыре гидроклапана типа с электрическим управлением подают давление в полость патрубка попарно, навстречу друг другу от сигналов

Рис. 5.1. Блок-схема сервогидравлической УИМ: 1- тензодинамометр, 2- экстензометр, 3- датчик перемещений, 4- измерительные усилители, 5- селектор обратной связи, 6- усилитель, 7- задатчик формы цикла, 7а- генератор функции, 8- программатор, 9- цифровой индикатор, 10- осциллограф или графопостроитель,11- интерфейс с АЦП и ЦАП,12- программирующие часы, 13- сегмент-генератор,14- интерфейс связи, 15- ЭВМ (процессор), 16- внешняя память с управлением, 17- печатающий терминал

Рис. 5.1. Блок-схема сервогидравлической УИМ: 1- тензодинамометр, 2- экстензометр, 3- датчик перемещений, 4- измерительные усилители, 5- селектор обратной связи, 6- усилитель, 7- задатчик формы цикла, 7а- генератор функции, 8- программатор, 9- цифровой индикатор, 10- осциллограф или графопостроитель,11- интерфейс с АЦП и ЦАП,12- программирующие часы, 13- сегмент-генератор,14- интерфейс связи, 15- ЭВМ (процессор), 16- внешняя память с управлением, 17- печатающий терминал

Рис.5.2. Схема пневматического нагружения

давлением с обратной связью: 1- датчик

давления, 2- пневмосервоклапан, 3- регу-

лятор давления, 4- система баллонов и

компрессор, 5- блок сервоуправления, 6-

усилитель, 7- программатор, 8- устройство

записи процесса

задатчика, отрегулированных по времени (частоте). Развертку цикла и давление контролируют на осциллографе по сигналу индуктивного датчика давления и стандартной усиливающей аппаратуры. Частота испытаний зависит от суммарного объема рабочей жидкости в полостях образцов, мощности МНС и диаметра проходных сечений гидропроводов и кранов.

Рис. 5.3. Схема испытания пульсирующим давлением тонкостенных патрубков: 1- объект испытания, 2- манометры, 3- задатчик сигналов на катушки гидроклапанов, 4- гидроклапаны, 5- гидронасос, 6- клапан сброса давления, 7- сигнализатор давления, 8- датчик давления индукционного типа, 9- усилитель, 10- осциллограф

Стенды для испытания больших объектов при статическом и усталостном нагружений проектируют в виде замкнутых пространственных рам, связанных с силовым полом и потолком лаборатории, широко применяют также портальные системы для испытания, например, самолетов, которые устанавливают не только в залах лабораторий, но и на открытых площадках. Нагружение распределенными и сосредоточенными силами осуществляют с помощью гидроцилиндров и рычажных систем, крепление которых к объекту выполняют ложементами и тягами. В области распределенных нагрузок на поверхность приклеивают систему брезентовых лямок, каждая из которых может передать нагрузку до 1,5 кН. Одним из требований к системе испытаний является возможность приложения знакопеременных нагрузок.

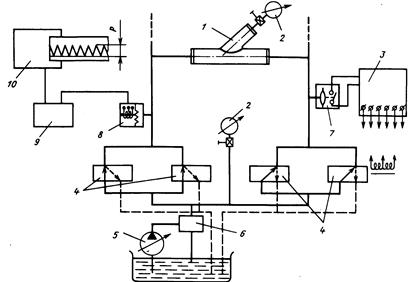

Управление многоканальными системами нагружения осуществляют с помощью электронных и сервогидравлических устройств с использованием управляющей мини-ЭВМ. Схема типичной многоканальной системы нагружения на 20 каналов показана на рис.5.4.

При создании новых устройств для испытательной техники необходим

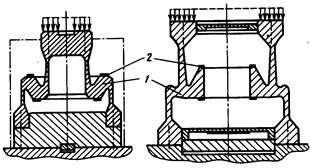

анализ существующих систем и элементов, которые должны быть приняты как прототипы. Рассмотрим один характерный объект универсальной испытательной системы (машины) — тензодинамометр (ТД). Стержневые, цилиндрические и кольцевые (изгиб в плоскости) упругие элементы не обладают одинаковыми упругими характеристиками на растяжение и сжатие. Для кольца, нагруженного в плоскости, вследствие геометрической изменяемости, различие деформаций при растяжении и сжатии особенно заметно. Естественно, для деформаций одного знака эти элементы могут быть применены.

Рис. 5.4. Блок-схема многоканальной системы сервогидравлического нагружения с управлением от мини-ЭВМ: 1- гидроцилиндры, 2- сервоклапаны, 3- тензодинамометры, 4- датчики перемещений, 5- гидроблок-распределитель с фланцами, 6- гидроагрегат, 7- пусковое устройство, 8- мотор-генератор питания электронных устройств, 9- модульная система аналоговых усилителей, 10- АЦП и ЦАП, 11- программируемые часы, 12- устройство связи с ЭВМ, 13- мини-ЭВМ, 14- 16 – устройства быстрой печати, 17- внешняя память, 18- осциллограф

Рис. 5.5. Тензодинамометры системы Шенк: 1- упругий элемент «профилированное кольцопри кручении», 2- тензорезистор

Фирма Шенк (ФРГ) запатентовала форму профиля жесткого кольца, нагруженного кручением (рис.5.5), где на торцах размещают напыляемые тензорезисторы, которые собирают в схему полного моста. Эти ТД практически не изменяют характеристики при растяжении и сжатии, имеют собственную частоту

2,5-7,0 кГц.

Лекция 6

Тензометрические методы измерения деформаций

Методы и средства измерения деформаций.

К настоящему времени установилась групповая классификация экспериментальных методов, ГОСТы по наиболее развитым направлениям закрепили терминологию и определения. К основным группам методов исследования (измерения) НДС относят следующие: электротензометрию, оптико-геометрические, поляризационно-оптические, интерференционно-оптические, проникающих излучений. Ко второй большой группе экспериментальных методов относят методы измерения деформаций по отдельным точкам использующие преобразователи различного типа, основные из которых: механические, оптико-механические, оптические, (линзовые и растровые) потенцио-метрические, емкостные, индукционно-трансформаторные, пьезоэлектрические, магнитоупругие (магнитострикционные), фотоэлектрические, струнные, пневматические, электроакустические, ультразвуковые, механотронные, вихретоковые, оптоэлектронные.

Методы электротензоизмерений

Тензометрия - так называют методы электрических измерений механических величин: деформаций, перемещений, сил, давлений, моментов, перегрузок, частот - обладает исключительными качествами, которые явились причиной ее развития как индустриального метода с самым широким применением в машиностроении и практически во всех областях технической деятельности человека. Известно использование тензометрии в биологии и медицине при измерении сил и деформаций мышц человека, в весоизмерительных устройствах портальных кранов, в измерительно-вычислительных комплексах на борту носителей и спутников, в устройствах контроля конструкции атомных реакторов, в информационно-измерительных системах, обрабатывающих тысячи параметров с помощью нескольких ЭВМ при испытании современных самолетов и т.д.

Основы метода. Тензоэффект и тензорезисторы. Метод основан на измерении приращения электрического сопротивления проводника (полупроводника), деформируемого совместно с деталью, к которой он механически прикреплен (приклеен). Сопротивление проводника  пропорционально его длине

пропорционально его длине  и обратно пропорционально площади поперечного сечения

и обратно пропорционально площади поперечного сечения  :

:

(6.1)

(6.1)

где  — удельное сопротивление.

— удельное сопротивление.

При малой деформации проводника  его сопротивление изменяется

его сопротивление изменяется

на величину  . Это явление называют тензоэффектом, а коэффициент, связывающий относительное изменение сопротивления и деформацию, — коэффициентом тензочувствительности материала

. Это явление называют тензоэффектом, а коэффициент, связывающий относительное изменение сопротивления и деформацию, — коэффициентом тензочувствительности материала  :

:

, (6.2)

, (6.2)

где  — коэффициент, зависящий от свойств материала и деформации;

— коэффициент, зависящий от свойств материала и деформации;

;

;

— продольный коэффициент пьезосопротивления;

— продольный коэффициент пьезосопротивления;  — модуль упругости проволоки, фольги или полупроводника.

— модуль упругости проволоки, фольги или полупроводника.

Для металлических тензочувствительных материалов величина  определяется в основном изменением геометрии проводника, т.е. членом

определяется в основном изменением геометрии проводника, т.е. членом  в формуле (6.2); для полупроводников, наоборот, тензоэффект зависит практически от изменения физических свойств материала:

в формуле (6.2); для полупроводников, наоборот, тензоэффект зависит практически от изменения физических свойств материала:  , и его величина в 20—50 раз больше, чем для металлов.

, и его величина в 20—50 раз больше, чем для металлов.

Для сплава константана линейная передаточная функция тензорезистора ТР сохраняется и для некоторой пластической области, что является одним из замечательных свойств константана как материала для ТР, в упругой и некоторой пластической области  =2.

=2.

В полупроводниках тензоэффект зависит от кристаллографического направления, в котором вырезана пластина тензорезистора; например, для кремния n-типа максимальный  ≈100 определяется тензорезистивной чувствительностью. Тензоэффект для полупроводников существенно зависит от температуры, тогда как для константана влияние температуры невелико.

≈100 определяется тензорезистивной чувствительностью. Тензоэффект для полупроводников существенно зависит от температуры, тогда как для константана влияние температуры невелико.

Для крепления чувствительного элемента ТР к поверхности детали, а также для защиты и изоляции проводника и выводных проводников разработано несколько технологий и конструкций ТР.

Проводниковые ТР выполняют на основе тонкой проволоки диаметром

2—30 мкм (проволочные тензорезисторы) и на основе тонколистовой фольги

толщиной 5—10 мкм (фольговые тензорезисторы). В зависимости от назначения и выбранной технологии проводниковые ТР выполняют на бумажной, пленочной, тканевой (стеклотканевой) или металлической фольговой подложке. В качестве связующего для закрепления чувствительного элемента и выводных проводников на подложке и ТР на объекте применяют универсальные и специальные клеи, лаки, цементы, а также точечную сварку и пайку.

толщиной 5—10 мкм (фольговые тензорезисторы). В зависимости от назначения и выбранной технологии проводниковые ТР выполняют на бумажной, пленочной, тканевой (стеклотканевой) или металлической фольговой подложке. В качестве связующего для закрепления чувствительного элемента и выводных проводников на подложке и ТР на объекте применяют универсальные и специальные клеи, лаки, цементы, а также точечную сварку и пайку.

Некоторые виды проводниковых ТР показаны на рис. 6.1. Различают проволочные ТР с петлевой константановой решеткой на бумажной подложке (ПКБ, ППКБ). Изготовляют ТР с беспетлевой решеткой на пленочной и бумажной подложке и микропроволочные ТР (МПБ, МПТ) из одной жилы литого микропровода, имеющего диаметр 2-7 мкм.

Рис. 6.1. некоторые виды

тензорезисторов и

тензорозеток

Проволочные, петлевые ТР стандартного изготовления имеют базы 5- 50 мм; наиболее часто применяют базы  = 10; 15; 20мм; беспетлевые ТР имеют более широкий диапазон баз. Номинальный ряд сопротивлений: 50, 100, 200, 400, 800 Ом. Предельная измеряемая деформация для проволочных ТР составляет 0,1-5 %, причем для твердого константана – до 1 % и отожженного мягкого константана на пластифицированной пленке БФ-2 -до 2,5-5 %.

= 10; 15; 20мм; беспетлевые ТР имеют более широкий диапазон баз. Номинальный ряд сопротивлений: 50, 100, 200, 400, 800 Ом. Предельная измеряемая деформация для проволочных ТР составляет 0,1-5 %, причем для твердого константана – до 1 % и отожженного мягкого константана на пластифицированной пленке БФ-2 -до 2,5-5 %.

Фольговые тензорезисторы изготовляют фотохимическим способом из тонкой фольги толщиной 3-10 мкм, что позволяет автоматизировать процесс массового производства ТР и достаточно просто выполнять тензорешетки сложных форм для многоэлементных розеток, датчиков давления и сил. Кроме того, для фольговых ТР технологически просто задать конструкцию теплоотводящих элементов решетки и места спая с проводниками. Фольговые ТР типа КФ4 и КФ5 имеют следующие сопротивления:  = 100, 200, 400 Ом для одиночных ТР КФ4П, КФ5П, для тензорозеток КФ4Р, КФ5Р и цепочек КФ4Ц, КФ5Ц. Фольговые одиночные ТР дня измерения деформаций в местах концентрации изготовляют малобазными:

= 100, 200, 400 Ом для одиночных ТР КФ4П, КФ5П, для тензорозеток КФ4Р, КФ5Р и цепочек КФ4Ц, КФ5Ц. Фольговые одиночные ТР дня измерения деформаций в местах концентрации изготовляют малобазными:  = 0,5; 1,0; 3,0; 5,0 мм.

= 0,5; 1,0; 3,0; 5,0 мм.

Полупроводниковые тензорезисторы изготовляют из монокристаллов кремния и германия, реже из других полупроводников. Их практически не используют в исследованиях НДС конструкций, но успешно применяют в динамометрических устройствах в качестве преобразователей. Благодаря новой технологии выращивания полупроводников на подложке из кремния или сапфира, являющихся почти идеальными упругими элементами, созданы интегральные полупроводниковые тензорезисторы. Методом диффузии получают сверхминиатюрные мосты и полумосты, монолитно связанные с упругим элементом. На основе этой технологии выпускают, например, датчики давления для измерения давления крови непосредственно в сосудах.

Схемы измерения деформаций

Для измерения статических и квазистатических деформаций используют мостовые схемы с питанием на переменном или постоянном токе, позволяющие осуществлять схемную термокомпенсацию (рис. 6.2). В связи с широким внедрением микроэлектроники наиболее универсальными являются цепи на постоянном токе. Особенностью схемы на переменном токе является необходимость балансировки по активной и реактивной составляющим сопротивления (введен контур  и С рис.6.2 справа), поскольку тензорезисторы, наклеенные на металл, и проводники имеют определенную емкость.

и С рис.6.2 справа), поскольку тензорезисторы, наклеенные на металл, и проводники имеют определенную емкость.

Измерительные мосты с усилителями на несущей частоте (от 2,5 кГц) реализованы в большом числе универсальных приборов.

Значительное развитие получили приборы с дискретным уравновешиванием, цифровым табло и копированием информации для ввода в печатающие и обрабатывающие устройства. Применение импульсного разнополярного питания (прямоугольного вида) позволило повысить напряжение питания, т.е. при прочих равных условиях увеличить выходной сигнал. Быстродействие систем с испульсным питанием ограничивается частотой 20—200 Гц (квазистатические процессы) и определяется скоростью затухания переходного процесса в прямоугольном импульсе и установления  . Длительность импульса

. Длительность импульса  составляет не менее 5—50 мкс.

составляет не менее 5—50 мкс.

Дата добавления: 2015-08-08; просмотров: 1200;