МЕХАНИКА 2 страница

Рис. 1.5. Образец из хрупкого материала Рис. 1.6. Образец для

для испытаний на растяжение испытаний на сжатие

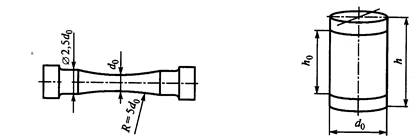

Образцы для испытаний на кручение имеют примерно такую же форму, как и образцы для испытаний на растяжение. Применяются как сплошные (рис. 1.7, а), так и полые образцы, поперечное сечение которых — тонкостенное кольцо (рис. 1.7, б). Переходный участок выполняется в виде горообразной поверхности. Конструкция головок должна обеспечить передачу крутящего момента к рабочей части образца. Головки имеют две или четыре грани для передачи крутящего момента от захватов испытательной машины к образцу. На рабочей части выделяется расчетный участок, в пределах которого устанавливаются угломерные устройства, позволяющие определять угол закручивания.

Рис. 1.7. Образцы для испытаний на кручение:

а — сплошной; б — трубчатый

Образцы для испытаний при сложном напряженном состоянии

представляют собой тонкостенные цилиндрические трубы с головками, конструкция которых зависит от видов тех нагрузок, которые должны быть переданы рабочей части (осевая сила, крутящий момент, внутреннее или внешнее давление либо их сочетание). При проведении испытаний в камерах высокого давления применяются сплошные цилиндрические образцы. Размеры и форма образцов для этого вида испытаний не регламентируются.

Некоторые виды механических испытаний образцов металлов и сплавов регламентируются нормативами. К ним относятся испытания на растяжение при комнатной, пониженной и повышенной температурах, на сжатие и на кручение. В процессе этих испытаний определяются механические характеристики металлов и сплавов. Под механической характеристикой понимается величина, характеризующая упругие, прочностные или деформационные свойства металлов и сплавов.

Механические характеристики носят условный характер, так как зависят от метода испытаний и способа обработки экспериментальных данных, поэтому оценку механических характеристик проводят строго регламентированными методами, что необходимо для обеспечения сопоставимости их значений. Механические характеристики металлов и сплавов определяются в условиях однородного напряженно-деформированного состояния и используются в расчетах на прочность и жесткость элементов конструкций и сооружений.

К механическим характеристикам относятся: модуль упругости, коэффициент Пуассона, модуль сдвига, пределы пропорциональности, упругости, текучести и прочности, относительные остаточные удлинения и сужения после разрыва.

Лекция 2

Структура испытательных комплексов. Узлы испытательных машин

Измерение нагрузок и перемещений. Деформации (и перемещения) являются линейными аналогами многих механических величин. При определенных условиях, например при правильно спроектированных упругих элементах они становятся почти идеальными носителями информации в преобразователях и градуируются в размерности сил, моментов, ускорений, напряжений, давлении, масштабных перемещений и даже в размерности параметров усталости (в счетчиках ресурса).

Большинство средств измерения спектров нагрузок, условий эксплуатации параметров вибрации, макро- и микроперемещений в элементах машин построено на преобразовании деформации в электрический сигнал, который трансформируют специальной аппаратурой и записывают аналоговыми или цифровыми регистраторами.

Принципы преобразования могут быть различные: тензорезисторные потенциометрические, индуктивно-трансформаторные, емкостные, ультразвуковые пьезоэлектрические, частотные и др. Современное развитие промышленной микроэлектроники сузило номенклатуру массовых типов преобразователей но расширило число типов специализированных преобразователей. Измерение нагрузок при испытании агрегатов, моделей, узлов и деталей осуществляют в основном тензорезисторными динамометрами (ТД) с выходом сигнала на АЦП и передачей его на управление процессом нагружния, а также на регистрирующие и цифровые показывающие приборы. ТД изготовляют для измерения нагрузок и крутящего момента а также для многокомпонентных измерений, например, для гидродинамических и аэродинамических экспериментов. Изучение или воспроизведение виброакустических нагрузок амплитуд и ускорений выполняют специальными преобразователями и высокочастотной аппаратурой. Различают устройства измерения параметров при эксплуатации и испытании машин и устройства реализации виброакустических нагрузок при испытании агрегатов (виброметры, шумомеры, акселерометры, частотные анализаторы, самописцы, вибраторы, вибростенды, сирены и т.д.).

Преобразователи давлений для измерений в жидкостях, в газах, в сыпучих

средах (датчики давлений ДД) имеют ряд особенностей и характерные условия применения: малые габариты ДД (миниатюризация) для проведения модельных экспериментов в аэродинамических трубах, каналах, гидросистемах; выполнение измерений давления при высоких (низких) температурах в энергетических установках, в ДВС при нестационарных температурах и пульсирующих взрывах газовых смесей.

Развитие средств измерения перемещений (датчики перемещений ДП) характеризуется значительным разнообразием принципов и широтой диапазона измерений. Классифицируют ДП по диапазону: датчики микроперемещений (0—100 мкм); датчики миллиметрового диапазона (0,01—10 мм, 0,1—100 мм); датчики больших перемещений (0,5—5000 мм);

- по типу процесса: датчики статических перемещений; датчики высокочастотного контроля амплитуд и смещений; датчики перемещений для повышенных (пониженных) температур; универсальные датчики перемещений;

- по принципу измерения: тензорезисторные, индуктивные, емкостные, потенциометрические, ультразвуковые, пневматические, оптические, фотомодуляционные (растровые), механические, а также контактные — бесконтактные;

- по измеряемым параметрам: осевые (линейные), угломерные (плоские и пространственные), кривизномерные и комбинированные.

Исследование деформаций и напряжений.

Различают методы исследования полей деформации, которые применяют при изучении сложных НДС, когда неизвестны главные направления, и методы измерения деформаций по отдельным точкам тензометрами (экстензометрами).

Каждый инженерный метод имеет свою область оптимального применения

и эффективные комбинации с другими методами. Нельзя требовать от специализированных средств универсального применения для всего разнообразия практических задач, что может привести к отрицательным результатам. В этом смысле важна вся информация об уже решенных инженерных задачах, выполненных конкретным методом, и одним из направлений в экспериментальной механике должна стать систематизация решений, которых, вообще говоря, ограниченное число. Это объясняется значительной трудоемкостью экспериментальных исследований.

Разработка новых методов и средств изучения НДС связана в последние годы в основном с поисковыми работами в области голо- и спеклинтерферометрии, пневматических и ультразвуковых средств, методов проникающих излучений, оптико-геометрических методов, тепловидения, термографии. В то же время произошла значительная модернизация известных методов; так, например, получил новое развитие метод хрупких тензочувствительных покрытий и зеркально-оптический метод. Одним из важных направлений развития методов изучения НДС является автоматизация многих процессов обработки данных на ЭВМ и создание специализированного программного обеспечения, а также автоматизация самого процесса измерения и сбора данных на ЭВМ.

Методы испытания на прочность и сопротивление усталости машин и элементов.

Исследование прочности материалов, деталей и конструкций имеет целью получение прочностных характеристик для паспортизации материалов и полуфабрикатов; определение разрушающих нагрузок для оптимизации несущей способности деталей и соединений при проектировании; проведение контрольных сертификационных статических испытаний на расчетные нормированные нагрузки до разрушения и расчет запаса прочности (избыток прочности), не превышающего допустимого по весовому критерию.

Аналогичные цели ставят при усталостных испытаниях, но в этом случае главными параметрами являются уровень средних напряжений и число циклов (часов) до разрушения.

Развитие техники испытаний на прочность и сопротивление усталости происходит в направлении автоматизации нагружения, измерения параметров, контроля и калибровки, обработки данных, формирования информации, ее накопления и оперативного представления, редактирования документации и ее размножения. Для целей автоматизации используют мини- и микро-ЭВМ и периферийные устройства. Тем самым достигается замена длительных трудоемких операций, повышается уровень стандартизации испытаний, метрологическая культура, объективность оценок и увеличение числа исследуемых параметров.

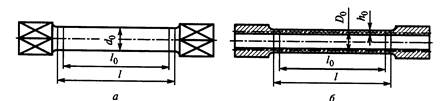

Структурная схема испытаний на прочность (усталость) или работоспособность дана на рис. 2.1. Правая часть схемы составляет информационно-измерительную систему (ИИС), левая — управляющий вычислительный комплекс (УВК). Общим инструментом для выполнения всех операций является ИВК — измерительно-вычислительный комплекс, который выполняет прямые, косвенные, совместные и совокупные измерения электрических величин, управляет процессом измерения и воздействия на объект, представляет результаты измерений оператору в заданном виде. ИВК обеспечивает восприятие, преобразование и обработку электрических сигналов от первичных преобразователей, управление средствами измерений и выработку нормированных электрических сигналов, являющихся входными для анализа точности измерений, контролирует величины силового (или другого типа) воздействия на объект, представляет результаты в установленных формах.

Развитие автоматических систем испытания на прочность (усталость) прошло несколько этапов ограниченной автоматизации, прежде чем выработалось рациональное сочетание по многоканальности и быстродействию для ИИС и УВК. В некоторых случаях удобнее использовать только несколько модулей ИИС, или, при блочно-модульном построении УВК, использовать отдельно модули (стойки) АСУН (автоматические системы управления нагруженном) для нескольких независимых испытаний. Программное управление осуществляют от встроенного в ИВК процессора (мини- или микро-ЭВМ); используют, как правило, серийно выпускаемые агрегатные средства, измерений и автоматизации и типовые интерфейсы.

Частным случаем системы испытания являются испытательные машины и

функциональные стенды (установки), которые структурно повторяют многоканальные системы (см. рис. 2.1), но имеют простую схему обратной связи, поскольку большинство из них - одноканальные. Развитие систем испытаний происходит в нескольких направлениях. Так, в зависимости от частот (скоростей) нагружения, мощности и принципов управления нагрузками наиболее универсальными для машин и агрегатов являются электрогидравлические и электромеханические принципы испытаний, менее гибкими — электродинамические и пневмоэлектрические.

Одновременно с системами основных нагрузок развиваются системы физического моделирования условий эксплуатации (испытаний). Применяют устройства для лучистого и конвективного нагрева, термобарокамеры, криостаты, климатические и реверберационные камеры и т.д.

Научно-исследовательский испытательный комплекс (НИИК) Всероссийского НИИ экспериментальной физики (Российский федеральный ядерный центр) проводит экспериментальные исследования образцов военной техники из ядерного арсенала России и изделий гражданского назначения на прочность и стойкость к внешним механическим, тепловым и климатическим нагрузкам на протяжении всего срока службы.

Рис.2.1. Структура системы испытания на прочность (усталость) или работоспособность: СН и Д – система нагружения и движения; ПП и К – первичные преобразователи и коммутаторы; ЛС – линии связи; ЛУ – линии управления; Г – графопостроители; Д – дисплей; УБП – устройство быстрой печати; ТД – тензодинамометры; ДП – датчики перемещения; ТР – тензорезисторы; ГЦ – гидроцилиндры

Научно-технические возможности комплекса позволяют исследовать различные характеристики и параметры конструкций (напряженно-деформированное состояние, взаимные перемещения деталей и узлов, уровни нагрузок, тепловые поля, динамические характеристики и т. д.) как при одиночном, так и при комплексном воздействии на них инерционных, вибрационных, ударных и климатических нагрузок, а также проводить дистанционные испытания изделий, содержащих взрывчатые, радиоактивные вещества и делящиеся материалы.

Рис. 2.2. Стенд для испытания конструкций

На испытательных установках НИИКа могут быть получены:

- статические нагрузки до сотен тонн;

- перегрузки в тысячи единиц при ударе;

- различные виды вибрационных нагрузок;

- арктический холод и тропическая жара, 100%-ная влажность и солнечная радиация.

Методологическая и аппаратурная оснащенность испытательного комплекса обеспечивает:

- подтверждение многолетнего гарантийного срока службы конструкций по результатам их форсированных испытаний;

- фундаментальные исследования физико-механических и радиационных характеристик всевозможных конструкционных материалов и взрывчатых веществ;

- испытания на прочность и герметичность газовых систем различного назначения гидравликой, вакуумированием и газом;

- испытания конструкций на воздействие высокого давления одновременно с линейными, вибрационными или ударными ускорениями;

- диагностирование поврежденных конструкций и газовых систем методами рентгенографии, ультразвука, акустической эмиссии, течеискания, тензометрии и др.;

- возможность компрессии водорода, азота, аргона и других газов на передвижных установках;

- проведение необходимого объема измерений и их обработку с использованием современных измерительных и вычислительных комплексов.

Узлы испытательных машин

Для испытаний материалов применяется множество самых разнообразных машин. Однако, несмотря на всё их разнообразие, всем машинам присущи одни и те же основные части, а именно:

а) Устройства, вызывающие появление усилия, действующего на образец. Простейшими являются механизм прямого нагружения (поддон с гирями) и механизм рычажного нагружения (позволяющий малым весом гирь создать большое усилие).

Усилие может быть вызвано механическим воздействием, например вывинчиванием винта (шпинделя) из массивной гайки, причём сама операция вращения может производиться через систему зубчатых зацеплений вручную или от двигателя. Усилие, воздействующее на образец, может быть создано путём увеличения давления жидкости на поршень, в цилиндре.

Рис. 2.3. Электромеханические испытательные машины

Приёмы осуществления методов возбуждения усилий довольно разнообразны и приведены в описаниях каждой машины. В зависимости от способа возбуждения усилия машины чаще всего и получают своё наименование: гидравлический пресс, рычажная машина, шпиндельная машина и т. д.

Для специального изучения эффекта динамических воздействий применяются кривошипно-шатунные механизмы, разнообразные копры и другие устройства.

б) Силоизмерительные устройства имеют назначение регистрировать приложенную нагрузку. Воздействие силы на один конец образца требует такого же воздействия и со стороны другого конца. Поэтому вызванное усилие нужно уравновесить так, чтобы его можно было измерить.

Рис.2.4. Гидравлическая универсальная машина

Применив неравноплечий рычаг, можно малым грузом уравновесить большое усилие, действующее на образец. Система двух неравноплечих рычагов позволяет грузом порядка 10 кг уравновешивать усилие в 50 т.

Большое распространение имеет уравновешивание маятниковым противовесом. Величина усилия будет пропорциональна отклонению маятника, отклонение же маятника передаётся силоизмерительному устройству, часто очень простому.

При прямом нагружении о величине усилия судят по сумме веса набора гирь, как и при рычажном нагружении. Однако не обязательно измерять именно уравновешивающие усилия: существуют конструкции машин, где силоизмерительное устройство регистрирует величину активной силы.

Название многих испытательных машин определяется и типом силоизмерительных устройств. Например, машина с маятниковым противовесом, машина с манометрическим измерением усилия.

Во многих случаях уравновешивающие и силоизмерительные устройства оснащаются прибором для автоматической записи диаграмм, выражающих зависимость деформаций от нагрузок.

в) Опорные приспособления. В эту группу устройств входят цилиндрические опоры для испытания балок, плиты для установки образцов при испытании на сжатие, приспособления, центрирующие нагрузку, захваты разных систем при испытании на растяжение, заклинивающие устройства при испытании на кручение. Сюда же могут быть отнесены так называемые реверсоры—приборы, меняющие направление или характер действия сил, например создающий при сжимающей силе пресса растягивающее усилие или крутящий момент в образце.

г) Все перечисленные устройства монтируются на станине машины и ею объединяются. Все усилия, создаваемые испытательной машиной, уравновешиваются в пределах станины. От испытательной машины на фундамент передаётся лишь собственный вес машины и динамическое воздействие от упругой отдачи при разрушении образца.

Лекция 3

Машины для статических испытаний

Гидравлический пресс с маятниковым противовесом

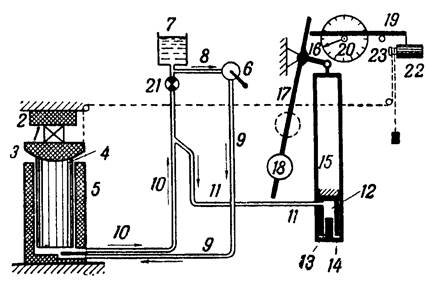

В качестве примера можно привести схему пресса силой 60 т (рис.3.1). Образец 1 помещается между верхней неподвижной 2 и нижней подвижной 3 стальными досками пресса. Подвижная доска 3 входит своей нижней сферической частью в соответственное углубление поршня 4, находящегося в цилиндре 5. При вращении рукояти насоса 6 масло из бака 7 перекачивается насосом по маслопроводной трубке 8-9 в цилиндр 5. Вследствие повышения давления поршень 4, поднимаясь вверх, сжимает образец силой, пропорциональной давлению масла в цилиндре 5.

Для измерения величины давления цилиндр 5 соединён трубопроводами 10 и. 11 с другим цилиндром 12 значительно меньшего размера. Масло выдавливает из цилиндра 12 поршень 13, скреплённый поперечиной 14 с тягами 15. Тяги поворачивают за короткое плечо 16 угловой рычаг, длинное плечо которого 17 с грузом 18 является маятником. Момент веса маятника относительно оси вращения углового рычага уравновешивает момент силы, действующей на короткое плечо рычага (силы, выдавливающей поршень 13 из малого цилиндра 12 и пропорциональной давлению масла в цилиндрах 5 и 12. Таким образом, отклонение маятника также пропорционально силе, сжимающей образец. Верхний конец рычага 17 при отклонении передвигает стержень 19, лежащий на роликах, один из которых сидит на общей оси со стрелкой 20. Конец стрелки при её вращении движется по циферблату с делениями, показывающими величину силы, сжимающей образец.

Перемещением груза 18 по рычагу можно изменять предельную величину усилия, развиваемого машиной. Возможны установки груза на 6, 12, 30 и 60 т. При установке груза в низшем положении 60 т будет предельной нагрузкой, при которой маятник отклонится в крайнее положение, а стрелка 20 опишет по циферблату полную окружность. При установке груза 18 в верхней части рычага такое же крайнее отклонение маятника будет соответствовать усилию в 6 т. Так как стрелка указателя силы также обойдёт полностью циферблат при возрастании нагрузки от 0 до 6 т, как и при первом случае, то цена деления будет в 10 раз меньше и, следовательно, точность измерения силы будет во столько же раз больше.

Для разгрузки пресса открывается вентиль 21, и масло выходит

по трубкам 10 и 11 из цилиндров 5 и 12 обратно в бак 7.

Рис.3.1. Гидравлический пресс с маятниковым приводом

Для автоматического вычерчивания диаграммы сжатия имеется следующее устройство. К нижней стальной доске 3 прикреплён конец шнура, пропущенного затем через кольцо, приделанное к верхней доске 2. Шнур, пройдя промежуточные направляющие кольца, перекидывается через шкив, расположенный с торца барабана 22. На свешивающийся конец шнура для натяжения его подвешена небольшая гирька.

Так как верхняя стальная доска пресса неподвижна, то поднятие нижней доски 3 равно деформации (укорочению) образца (если не учитывать деформации опорных плит и некоторого поднятия верхней доски 2 вследствие удлинения колонок пресса). При поднятии доски 3 шнур поворачивает барабан вокруг его оси. Вокруг барабана 22 обернута бумага, на которой вычерчивается диаграмма.

К стержню 19 прикреплён карандаш, который, передвигаясь вместе со стержнем при изменении сжимающей силы, чертит на бумаге линию, абсциссы которой (вращение барабана) дают абсолютное укорочение образца, а ординаты (передвижение стержня 19) - силу, сжимающую образец. Масштаб оси абсцисс (укорочений) зависит от отношения диаметра барабана к диаметру шкива, а масштаб оси ординат (нагрузки)— от установки груза 18. Этот прибор даёт диаграммы малого размера и небольшой точности, но всё же вполне пригодные для иллюстрации процесса сжатия.

Машины для испытаний на растяжение системыИ. В. Кудрявцева и

М. И. Чулошникова

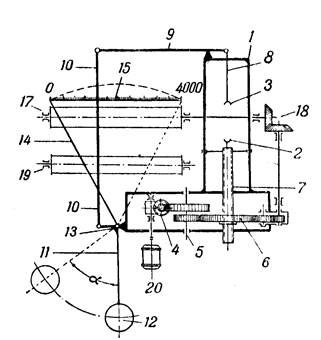

Центральным научно-исследовательским институтом точного машиностроения сконструированы для испытания образцов на растяжение машины силой 4т (ИМ-4) и 12т (ИМ-12). Принципиальные схемы обеих машин аналогичны. На этих машинах можно испытывать цилиндрические образцы диаметром от 3 до 10 мм (ИМ-4Р) и от 6 до 15 мм (ИМ-12), а также соответственных размеров плоские образцы. На рис. 3.2 и 3.3 даны схемы машины ИМ-4Р.

На станине 1 смонтированы все устройства машины. Образец при испытании на растяжение устанавливают в захваты 2 и 3. Рукоятью 4 приводится во вращение система зубчатых зацеплений 5, заканчивающихся зубчатой гайкой 6, которая втягивает в себя винт 7. В верхней части винта 7 устроен захват 2.

Создаваемое при этом усилие через образец передаётся захвату 3. От захвата 3 через тягу 8 усилие действует на короткое плечо рычага 9. Тяга 10 соединяет конец длинного плеча рычага 9 с коротким концом коленчатого рычага 11, который вместе с грузами 12 является маятником, уравновешивающим своим отклонением возникающее в образце усилие.

Отклонение маятника (пропорциональное силе, растягивающей образец) вызывает поворот рычага 14, насаженного на общую с маятником ось 13. Верхний конец рычага 14 приводит в движение вдоль горизонтальной рейки 15 каретку 16 с указателем и карандашом.

С системой зубчатых зацеплений 4-5-6 связан деревянный валик 17 (при помощи вспомогательной зубчатой передачи 18). Вращение всех зубчатых передач пропорционально величине опускания захвата 2.

Опускание захвата 3 мало (оно равно вертикальному перемещению конца очень короткого плеча рычага 9), поэтому можно считать, что карандаш 16 отмечает по окружности деревянного валика 17 величины, пропорциональные абсолютной деформации образца. Перемещение же карандаша вдоль деревянного валика пропорционально действующей силе.

Порядок пользования машиной ИМ-4Р

Наматывают рулон диаграммной бумаги на нижний деревянный валик 19, вращая его по часовой стрелке (если смотреть со стороны маятника). При заправке бумаги на верхний валик 17 его освобождают от сцепления с приводной системой зубчаток 18. Закрепив бумагу, включают сцепление деревянного валика 17 с зубчатками 18.

Рис.3.2. Схема машины ИМ-4Р

Каретку 16 с карандашом ставят в нулевое положение. Прочерчивают координатные оси: ось абсцисс наносится при холостом ходе машины, т. е. при нулевой нагрузке; ось ординат получается при отклонении вручную рычага 14 с кареткой 16 вправо при неподвижном валике 17.

Заправив бумагу, устанавливают в захватах машины образец. Затем вращением рукояти 4 устанавливают нижний захват 2

на такой высоте, что образец оказывается чуть натянутым. Включают систему зубчатых передач 21, действующую от мотора 20 на систему 5-6-7, описанную ранее, и пускают в ход электромотор. Переключатель от электромотора можно устанавливать в одно из трёх положений: прямой ход, стоп и обратный ход.

Рис.3.3. Схема машины ИМ-4Р

Нагружение можно производить также при помощи ручного привода, вращая рукоятку по часовой стрелке (система передач 21 при этом выключается). Разгружение производится вращением рукоятки против часовой стрелки. Нагружение ручным приводом требует больше времени, чем электромотором.

Автоматическую запись кривой иногда прекращают после прохождения участка текучести; если же запись ведётся вплоть до разрушения образца, то в момент разрыва образца из-за быстрого отклонения маятника 12 вправо связанная с ним каретка с пером также быстро передвигается к началу шкалы и попадает там на защёлку 22;

одновременно нарушается сцепление рычага 14 с кареткой 16, и дальнейшие качания маятника происходят независимо от каретки, которая, попав на защёлку, остаётся неподвижной.

При наличии реверсоров на машине можно производить испытание на сжатие и на срез.

Лекция 4

Машины для испытаний на усталость

Расчетные критерии прочности, усталости и функционирования (работоспособности), на основании которых проектируют силовые агрегаты новой машины, проверяют экспериментально лабораторными, стендовыми, полигонными и эксплуатационными испытаниями. На этапе опытных работ проводят испытания поисковых образцов, моделей и натурных узлов силовой конструкции или механизмов (см. табл. 1.1 и 1.2). На этапе изготовления опытных или серийных конструкций несколько экземпляров узла, агрегата или машины передают на статические испытания для определения несущей способности, усталостные и функциональные испытания.

Для механизмов, передач и других отдельно комплектующихся агрегатов проводят стендовые ускоренные испытания на функционирование (работоспособность), которые часто совмещают с изучением жесткости, точности, изнашивания и усталости при максимальных режимах, или задаются реальной циклограммой повторяемости нагрузок (режимов) и проводят длительные испытания до выработки назначенного начального ресурса.

Программы на опытные и сертификационные испытания (на прочность,

усталость и работоспособность) разрабатывают на объект испытания (техническая характеристика и состав объекта), на испытательный стенд, установку, на приспособление к универсальной машине. Одновременно составляют схему измерений, перечень средств измерений и обработки результатов.

Программы статических и усталостных испытаний.

Программа испытаний на несущую способность содержит первое критериальное условие для силовой конструкции — подтверждение расчетной и определение действительной несущей способности узла при статическом приложении расчетных нагрузок, что является основной целью испытаний.

Как правило, программа предусматривает этапность приложения нагрузок для нескольких расчетных случаев. Сочетание нагрузок, их величины, порядок приложения по расчетным случаям, предельные и закритические условия прочности или достижение предельных деформаций (перемещений) задают таблицей, ленточным или трехмерным графиком.

Каждый расчетный случай нагружения делят на два уровня: эксплуатационный и расчетный. Эксплуатационный уровень нагрузки разбивают на 6 - 10 ступеней для выполнения предварительных измерений перемещений и НДС в упругой области и одновременной отработки и контроля воспроизводимости линейного нагружения. При этом уровне на основе исследования НДС определяют зоны и сечения возможного разрушения или появления пластического шарнира.

Отмечают области наблюдения при испытании до разрушения, устанавливают и градуируют дистанционную аппаратуру для измерения параметров при разрушении. В зависимости от задачи устанавливают оптические, поляризационно-оптические, муаровые (растровые) средства регистрации НДС, применяют высокоскоростную фото и кинорегистрацию, видеомагнитофонную скоростную запись динамики разрушения или потери устойчивости по этапам. Учитывают специальные меры техники безопасности, особенно при испытании высокопрочных хрупких материалов, и для объектов, накапливающих значительную упругую энергию до разрушения, например, при испытании оболочек больших объемов наддувом сжимаемым газом (воздухом).

Нагружение до расчетных нагрузок проводят однократно, непрерывно повышая уровень нагрузки от эксплуатационного до расчетного, и, не прекращая нагружения, доводят испытания до максимальных нагрузок, отмечая резкое (или плавное) снижение нагрузки при разрушении элементов, потери несущей способности (устойчивости). Скорость нагружения  оговаривается в программе и в ТУ на энергетические потребности стенда. Для статического нагружения металлических конструкций критической скоростью является такая когда погрешность воспроизведения нагрузки за счет присоединенных масс нагружающей системы становится больше 1 % от заданного текущего значения усилия, а все переходные процессы от начала и до конца диаграммы деформирования зависят только от жесткости системы, а не от ее массы.

оговаривается в программе и в ТУ на энергетические потребности стенда. Для статического нагружения металлических конструкций критической скоростью является такая когда погрешность воспроизведения нагрузки за счет присоединенных масс нагружающей системы становится больше 1 % от заданного текущего значения усилия, а все переходные процессы от начала и до конца диаграммы деформирования зависят только от жесткости системы, а не от ее массы.

Дата добавления: 2015-08-08; просмотров: 1216;