Технологии уборки зерновых культур. Комплексы применяемых машин. Обзор конструкций зерноуборочных комбайнов современных моделей. Основы расчёта уборочно-транспортной системы.

В настоящее время уборку проводят с помощью зерновых комбайнов, произведенных в стра-

нах как ближнего зарубежья – «Дон» (Украина), «Енисей», Нива (Россия), так и дальнего –

«Claas» (Германия), «J. Deer» (США).

По способу уборки применяются два подхода: раздельное и прямое комбайнирование. Свал в

валки при раздельной уборке позволяет начать уборочную кампанию раньше. За счет более быст-

рого высыхания зерна в валках, чем на корню, уборка заканчивается раньше. Тем самым умень-

шается риск потерь зерна из-за ранних заморозков. Прямое комбайнирование обеспечивает

меньшие потери зерна при намолоте и более экономично, т.к. уборочная техника проходит поле

только один раз.

Соломина злаковых культур в процессе уборки претерпевает определенные трансформации.

Нижняя часть остается в земле в виде стерни. Верхняя срезаемая часть может либо измельчаться и равномерно разбрасываться вентилятором (комбайны «Claas», «J. Deer», «Дон»), либо разбра-

сываться механически с образованием полос соломы шириной 1-1,5 м, либо просто оставляться в

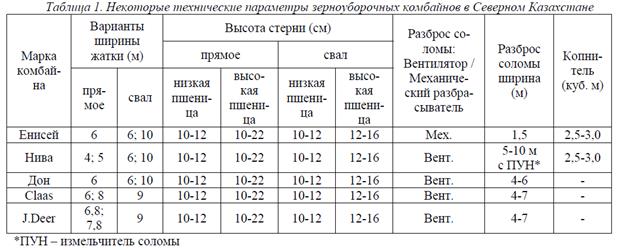

виде валка шириной около 0,5 м («Енисей»). Некоторые технические параметры основных ис-

пользуемых типов комбайнов приведены в таблице 1. В случае, когда солома представляет интерес для дальнейшего использования, например в животноводстве, солому собирают в копнителе комбайна. По мере наполнения копнителя, емкостью которого обычно составляет 2-3 куб. метра, на поле оставляются небольшие копна. Расстояние между копнами по ходу движения комбайна определяется густотой культуры и высотой растений. На стандартном поле размера 2х2 км может формироваться от 4 до 16 рядов копен. Комбайнеры стараются оставлять копна на одном расстоянии друг от друга с формированием рядов поперек хода уборки, которые облегчают их дальнейший сбор в скирды для погрузки и вывоза с поля.

К раздельной уборке зерновых колосовых культур обычно приступают в начале восковой спело-

сти зерна, когда его влажность находится в пределах 30—35%, и проводить ее в течении 4—6 дней.

Прямое комбайнирование начинается с наступлением полной спелости зерна, когда его влажность

не превышает 17%, и заканчивать за 5—6 дней. Общая продолжительность уборки зерновых колосовых культур не должна превышать 10—12 дней. Специалисты хозяйства выбирают способ уборки зерновых колосовых культур для каждого участка в зависимости от местных условий, состояния хлебостоя, наличия техники. Площадь раздельной уборки устанавливают с учетом конкретных условий хозяйства, продолжительности фаз созревания хлебов, характера засоренности посевов, условий сушки в валках и наличия уборочной техники.

Существует три вида комбайновой технологии отличающихся способом сбора незерновой части урожая, с копнением, измельчением и валкованием.

Первый вид технологии широко применяется. Комбайн с навесными копнителями малой вместительности (9м3) для собора соломы половы оставляют на поле небольшие копны. При скашивании полей на проб поля теряется почти вся полова и значительная (до 35%) часть соломы, рассеиваются по полю семена сорняков. Во многих случаях копна остаются на поле длительное время в плоть до весны, что исключает своевременную и высококачественную подготовку поля под урожай будущего года. Негде в мире подобный вид уборки не применяется.

При использовании технологии второго вида вместо копнителя комбайн оборудуется измельчителем - устройством, которое измельчает солому подаёт её вместе с половой (или только полову) в прицепную тележку. Комбайн становится громоздким агрегатом, затрудняется выгрузка зерна на ходу.

3. Устройство и работа АЗМ-0,8.

Агрегат АЗМ-0,8 предназначен для приготовления заменителя молока молодняку сельскохозяйственных животных.

Агрегат для приготовления заменителя молока АЗМ-0,8А (рис. 20) состоит из смесителя 6, шнека 7, установки насоса эмульсатора 15, фильтра 18, бачка 9, трубопроводов и соединительной арматуры для заменителя молока, трубопроводов и соединительной арматуры для воды и пара, электрооборудования. Смеситель 6 состоит из двух цилиндрических обечаек – наружной и внутренней; воздушная рубашка между ними служит термоизолятором во время запаривания. При охлаждении содержащегося в смесителе продукта через рубашку проходит холодная вода. Внутри емкости смесителя установлена мешалка 3, верхний конец которой соединен с валом редуктора. Вращение мешалки осуществляется от привода, смонтированного на раме. На внутренней поверхности смесителя при помощи кронштейнов 33 закреплены две неподвижные лопасти 4. Смеситель закрывается двумя крышками. Первая крышка предназначена для наблюдения за процессом приготовления заменителя молока, закреплена шарнирно и фиксируется в открытом положении специальным устройством. На второй крышке размещены корпус подшипника для крепления вала мешалки, рама для крепления привода мешалки и приемная горловина для загрузки шнеком растительных компонентов комбикорма. Загрузочная горловина после окончания загрузки закрывается заслонкой. На наружной обечайке смесителя установлены термометр 12 и указатель уровня 11. В нижней части смесителя приварена рама для крепления насоса-эмульсатора и шнека.

Агрегат для приготовления заменителя молока АЗМ-0,8А (рис. 20) состоит из смесителя 6, шнека 7, установки насоса эмульсатора 15, фильтра 18, бачка 9, трубопроводов и соединительной арматуры для заменителя молока, трубопроводов и соединительной арматуры для воды и пара, электрооборудования. Смеситель 6 состоит из двух цилиндрических обечаек – наружной и внутренней; воздушная рубашка между ними служит термоизолятором во время запаривания. При охлаждении содержащегося в смесителе продукта через рубашку проходит холодная вода. Внутри емкости смесителя установлена мешалка 3, верхний конец которой соединен с валом редуктора. Вращение мешалки осуществляется от привода, смонтированного на раме. На внутренней поверхности смесителя при помощи кронштейнов 33 закреплены две неподвижные лопасти 4. Смеситель закрывается двумя крышками. Первая крышка предназначена для наблюдения за процессом приготовления заменителя молока, закреплена шарнирно и фиксируется в открытом положении специальным устройством. На второй крышке размещены корпус подшипника для крепления вала мешалки, рама для крепления привода мешалки и приемная горловина для загрузки шнеком растительных компонентов комбикорма. Загрузочная горловина после окончания загрузки закрывается заслонкой. На наружной обечайке смесителя установлены термометр 12 и указатель уровня 11. В нижней части смесителя приварена рама для крепления насоса-эмульсатора и шнека.

Привод, предназначенный для передачи крутящего момента мешалке, устанавливается вертикально в верхней части смесителя и состоит из электродвигателя и редуктора. Редуктор представляет собой трехосную двухступенчатую цилиндрическую передачу. В корпусе и крышке редуктора имеются отверстия для заливки и слива масла, закрываемые резьбовой пробкой и сапуном, в котором имеется отверстие для сообщения внутренней полости редуктора с атмосферой. Уровень масла в редукторе определяется посредством контрольного отверстия, закрытого резьбовой пробкой.

Загрузочное устройство предназначен для загрузки в смеситель комбикормов и состоит из загрузочного бункера 1, мешалки 25, расположенной в бункере, кожуха шнека 5 и шнека 23 (рис. 20). Внутри бункера установлена сетка, предотвращающая попадание в бункер инородных предметов. Шнек установлен вертикально. Привод шнека осуществляется от электродвигателя через клиноременную передачу. Привод мешалки осуществляется от вала шнека через одноступенчатую цилиндрическую зубчатую передачу. На кожухе шнека имеется крышка, открыв которую можно очистить кожух от комбикорма. Для регулирования подачи корма из бункера служит заслонка.

Установка насоса-эмульсатора 15 (рис. 20) предназначена для эмульсирования смеси, подачи обрата в смеситель, перекачивания, выдачи готового продукта и для циркуляционной промывки составных частей агрегата; Установка насоса-эмульсатора состоит из рамы насоса-эмульсатора, электродвигателя, соединительной муфты, щитка и соединительного патрубка. Насос-эмульсатор состоит из корпуса, вала, крыльчатки, диска неподвижного, диска подвижного, пальцев и рассекателей. Корпус эмульсатора и крышка эмульсатора образуют полость, разделенную неподвижным диском на камеры. В первой камере вращается крыльчатка, создающая напор, необходимый для проталкивания смеси нерабочую камеру. На одном диске укреплены рассекатели, на другом – пальцы. Подвергаясь интенсивным ударам и перемешиванию, первичная эмульсия дробится на мельчайшие частицы. Вторичная тонкодисперсная эмульсия выходит через отверстие в крышке по трубопроводу. Подвижный диск и крыльчатка посажены на шлицевый вал и крепятся на нем гайкой. Выходной конец вала установлен в корпусе на конических подшипниках, которые с наружной стороны закрываются крышками с прокладками. Уплотнение вала осуществляется резиновыми манжетами.

Фильтр 18 (рис. 20) предназначен для предотвращения попадания в насос-эмульсатор и трубопроводы инородных тел. Фильтр состоит из корпуса, фильтрующего элемента, крышки, которая крепится к корпусу при помощи скобы. Уплотнение корпуса и крышки осуществляется прокладкой. Фильтр крепится к насосу-эмульсатору и трубопроводам при помощи гаек.

Бачок 9 (рис. 20) предназначен для заливки в него смеси растительных и животных жиров, биостимуляторов (микроэлементов и антибиотиков). Бачок при помощи кронштейнов крепится к смесителю. Патрубок в нижней части бачка служит для соединения с всасывающей полостью насоса-эмульсатора посредством трубопровода, на котором установлен кран, регулирующий, подачу смеси из бачка.

Трубопроводы и соединительная арматура предназначены для соединения составных частей агрегата в единую технологическую линию, по которой циркулирует заменитель молока, и состоят из трехходовых кранов, гаек, конусов, штуцеров, колен, разводки и рукава. Трубопроводы и соединительная арматура для воды и пара предназначены для подключения агрегата к водопроводной и паропроводной системам и состоят из тройников, сгонов, муфт, труб, вентилей, контргаек и угольников. Обратный клапан служит для предотвращения забивания паропроводящей системы кормовой смесью в случае падения давления пара, подаваемого в смеситель. Состоит из корпуса, прокладки, золотника и крышки. Обратный клапан должен быть установлен так, чтобы золотник при прохождении пара срабатывал в вертикальной плоскости. Стрелка на корпусе указывает направление подачи пара.

Электрооборудование агрегата АЗМ-0,8А подключается к сети переменного тока напряжением 380/220 В. В состав электрооборудования агрегата входят шкаф управления, электродвигатель насоса-эмульсатора мощностью 4 кВт, электродвигатель мешалки мощностью 1,1 кВт, электродвигатель шнека мощностью 0,55 кВт. Шкаф управления сварной конструкции, пылевлагозащищенного исполнения, устанавливается на стене внутри помещения на расстоянии 1,5–2 м от агрегата. На боковой стенке шкафа управления установлены пакетный выключатель ПВМЗ-25, предназначенный для подачи и отключения питания, посты управления ПКЕ 122-2 и ПКЕ 122-3, предназначенные для пуска и остановки механизмов агрегата. Внутри шкафа управления на панели установлены: автоматические выключатели АП50-ЗМ для защиты электродвигателей от токов короткого замыкания; магнитные пускатели ПМЕ-112 и ПМЕ-114 для пуска и защиты электродвигателей от перегрузок; предохранитель ШРС-6-Н для защиты цепей управления от токов короткого замыкания; набор зажимов малогабаритный КМ-1-10-12.

Технологический процесс (рис. 21). Агрегат для приготовления заменителя молока АЗМ-0,8А смешивает комбикормовые смеси с водой, запаривает полученную смесь, осолаживает ее, смешивает смесь с обратом, растительными и животными жирами, биостимуляторами (микроэлементами, витаминами и антибиотиками), эмульсирует грубодисперсную смесь и выдает готовый продукт. Заменитель молока готовят по установленной рецептуре из расчета на одно кормление телят. Рецептура кормовых компонентов заменителей молока, может быть разнообразной, в зависимости от наличия компонентов кормов в хозяйстве. Однако подбор компонентов должен отвечать требованиям, предъявленным к заменителям молока: В состав заменителя молока входят сухие кормовые смеси, снятое молоко (обрат), биостимуляторы (микроэлементы, витамины, антибиотики), сахар, соль, мел, рыбий жир другие. Сухие комбинированные смеси (рис. 21) из загрузочного бункера 6 направляются шнеком 7 в смеситель-запарник 9. Снятое молоко (обрат) закачивается в смеситель-запарник насосом-эмульсатором 14 при помощи гибкого рукава. Вода подводится в нижнюю часть смесителя из водопроводной сети. Смесь нагревают паром, подводимым нижнюю часть смесителя. Эмульсирование, выдача готового продукта и циркуляционная промывка трубопроводов для заменителя молока производятся насосом-эмульсатором, имеющим индивидуальный привод от электродвигателя. Смесь растительных и животных жиров, биостимуляторов микроэлементов и антибиотиков) и других компонентов, предусмотренных рецептом заменителя молока, заливается в бачок 10 и подается в смеситель 9 через фильтр 17.

Технологический процесс (рис. 21). Агрегат для приготовления заменителя молока АЗМ-0,8А смешивает комбикормовые смеси с водой, запаривает полученную смесь, осолаживает ее, смешивает смесь с обратом, растительными и животными жирами, биостимуляторами (микроэлементами, витаминами и антибиотиками), эмульсирует грубодисперсную смесь и выдает готовый продукт. Заменитель молока готовят по установленной рецептуре из расчета на одно кормление телят. Рецептура кормовых компонентов заменителей молока, может быть разнообразной, в зависимости от наличия компонентов кормов в хозяйстве. Однако подбор компонентов должен отвечать требованиям, предъявленным к заменителям молока: В состав заменителя молока входят сухие кормовые смеси, снятое молоко (обрат), биостимуляторы (микроэлементы, витамины, антибиотики), сахар, соль, мел, рыбий жир другие. Сухие комбинированные смеси (рис. 21) из загрузочного бункера 6 направляются шнеком 7 в смеситель-запарник 9. Снятое молоко (обрат) закачивается в смеситель-запарник насосом-эмульсатором 14 при помощи гибкого рукава. Вода подводится в нижнюю часть смесителя из водопроводной сети. Смесь нагревают паром, подводимым нижнюю часть смесителя. Эмульсирование, выдача готового продукта и циркуляционная промывка трубопроводов для заменителя молока производятся насосом-эмульсатором, имеющим индивидуальный привод от электродвигателя. Смесь растительных и животных жиров, биостимуляторов микроэлементов и антибиотиков) и других компонентов, предусмотренных рецептом заменителя молока, заливается в бачок 10 и подается в смеситель 9 через фильтр 17.

Дата добавления: 2015-08-01; просмотров: 2168;