Повреждения и отказы. Классификация отказов. Свойства ТС

Важными понятиями в теории надежности и практике эксплуатации ТС являются повреждения и отказы.

Повреждением называется событие, заключающееся в нарушении исправности ТС или ее составных частей из-за влияния внешних условий, превышающих уровни, установленные НТД.

Отказ – это случайное событие, заключающееся в нарушении работоспособности ТС под влиянием ряда случайных факторов.

Повреждение может быть существенным и явиться причиной отказа и несущественным, при котором работоспособность ТС сохраняется.

Применительно к отказу и повреждению рассматривают критерий, причину, признаки проявления, характер и последствия.

Работоспособное состояние ТС определяются множеством заданных параметров и допусками на них – допустимыми пределами их изменения.

Критерием отказа являются признаки выхода хотя бы одного заданного параметра за установленный допуск. Критерии отказа должны указываться в НТД на объект.

Причинами отказа могут быть просчеты, допущенные при конструировании, дефекты производства, нарушения правил и норм эксплуатации, повреждения, а также естественные процессы изнашивания и старения.

Признаки отказа или повреждения проявляют непосредственные или косвенные воздействия на органы чувств наблюдателя (оператора) явлений, характерных для неработоспособного состояния объекта, или процессов с ними связанных.

Характер отказа или повреждения определяют конкретные изменения, происшедшие в объекте.

К последствиям отказа или повреждения относятся явления и события, возникшие после отказа или повреждения и в непосредственной причинной связи с ним.

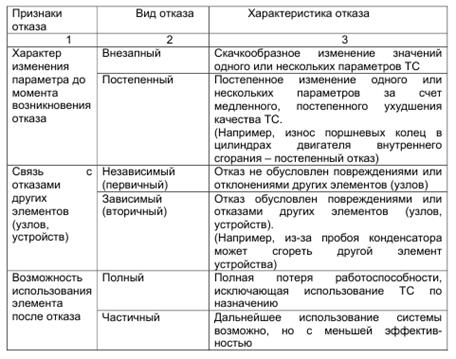

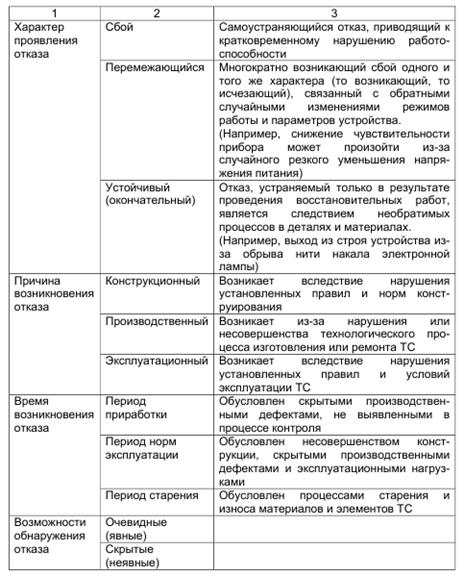

Отказы объектов ТС могут быть разных видов и классифицируются по различным признакам (табл. 2).

Таблица 2 Классификация отказов ТС

Различают отказы функционирования, при которых выполнение своих функций рассматриваемым элементом или объектом прекращается (например, поломка зубьев шестерни), и отказы параметрические, при которых некоторые параметры объекта изменяются в недопустимых пределах (например, потеря точности станка).

Причины отказов подразделяют на случайные и систематические.

Случайные причины — это предусмотренные перегрузки, дефекты материала и погрешности изготовления, не обнаруженные контролем, ошибки обслуживающего персонала или сбои системы управления. Примеры: твердые включения в обрабатываемую среду, крупные неровности дороги, наезды на препятствия, недопустимые отклонения размеров заготовок или их неправильный зажим, раковины, закалочные трещины. Случайные факторы преимущественно вызывают отказы при действиях в неблагоприятных сочетаниях.

Систематические причины — это закономерные явления, вызывающие постепенное накопление повреждений: влияние среды, времени, температуры, облучения, коррозия, старение, нагрузки и работа трения — усталость, ползучесть, износ, функциональные воздействия, засорения, залипания, утечки.

В соответствии с этими причинами и характером развития и проявления различают отказы внезапные (поломки от перегрузок, заедания), постепенные по развитию и внезапные по проявлению (усталостные разрушения, перегорания ламп, короткие замыкания из-за старения изоляции) и постепенные (износ, старение, коррозия, залипание). Внезапные отказы вследствие своей неожиданности более опасны, чем постепенные. Постепенные отказы представляют собой выходы параметров за границы допуска в процессе эксплуатации или хранения.

По причинам возникновения отказы можно также разделить на конструкционные, вызванные недостатками конструкции, технологические, вызванные несовершенством или нарушением технологии, и эксплуатационные, вызванные неправильной эксплуатацией.

Отказы в соответствии со своей физической природой бывают связаны с разрушением деталей или их поверхностей (поломки, выкрашивание, износ, коррозия, старение) или не связаны с разрушением (засорение каналов подачи топлива, смазки или подачи рабочей жидкости в гидроприводах, ослабление электроконтактов). В соответствии с этим отказы устраняют: заменой деталей, регулированием или очисткой.

По своим последствиям отказы могут быть легкими — легкоустранимыми, средними, не вызывающими разрушений других узлов, и тяжелыми, вызывающими тяжелые вторичные разрушения, а иногда и человеческие жертвы.

По возможности дальнейшего использования изделия отказы бывают полные, исключающие возможность работы изделия до их устранения, и частичные, при которых изделие может частично использоваться, например, с неполной мощностью или на пониженной скорости.

По сложности устранения различают отказы, устранимые в порядке технического обслуживания, в порядке среднего или капитального ремонта и по месту устранения — отказы, устранимые в эксплуатационных и стационарных условиях, что особенно существенно для транспортных машин, в частности для автомобилей. Встречаются также самоустраняющиеся отказы, например, в системах автоматической подачи заготовок на станках.

По времени возникновения отказы можно подразделить на приработочные, возникающие в первый период эксплуатации, связанные с попаданием на сборку дефектных элементов; при нормальной эксплуатации (за период до появления износных отказов); износовые, вызванные старением.

Одним из методов повышения надежности, широко используемым при проектировании ТС, является резервирование – метод повышения надежности за счет введения избыточности. Под избыточностью понимают дополнительные средства и возможности сверх минимально необходимых для выполнения ТС заданных функций.

Рассмотрим свойства ТС (в аспекте надежности ТС).

Безотказность (или надежность в узком смысле слова) — свойство непрерывно сохранять работоспособность в течение заданного времени или наработки.

Долговечность — свойство изделия длительно сохранять работоспособность до предельного состояния при установленной системе технического обслуживания и ремонта. Предельное состояние изделия характеризуется невозможностью его дальнейшей эксплуатации, снижением эффективности или безопасности. Для невосстанавливаемых изделий понятия долговечности и безотказности практически совпадают.

Ремонтопригодность — приспособленность изделия к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособности путем технического обслуживания и ремонта. С усложнением систем все труднее становится находить причины отказов и отказавшие элементы (может занимать более 50% общего времени восстановления работоспособности).

Сохраняемость— свойство объекта сохранять значение показателей безотказности, долговечности, ремонтопригодности после хранения и транспортирования. Практическая роль этого свойства особенно велика для приборов. Так, по американским источникам во время Второй мировой войны около 50 % радиоэлектронного оборудования для военных нужд и запасных частей к нему вышло из строя в процессе хранения.

Дата добавления: 2015-08-01; просмотров: 4034;