Расчет допускаемых напряжений

КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ ПЕРЕДАЧ И РЕДУКТОРОВ

Выбор материала и вида термообработки.

Расчет допускаемых напряжений

Основным материалом для изготовления зубчатой пары являются термически обработанные стали:

- углеродистые качественные конструкционные ГОСТ 1050-88;

- легированные конструкционные ГОСТ 4543-71;

- стальное литье ГОСТ 977-88.

Термически обработанные стали для зубчатых колес делятся на две основные группы по твердости рабочих поверхностей зубьев и по технологии нарезания и окончательной отделки зубьев:

1-я группа - Н≤350 НВ. Это зубчатые колеса, нормализованные или улучшенные. Нарезание зубьев производится после окончательной термообработки. Колеса этой группы прирабатываемые. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни H1 назначается больше твердости колеса H2.

H1 = H2 + (20…50) НВ.

2-я группа - H>350 НВ. Твердость их измеряется обычно в единицах Роквелла – Н=40…63 HRC. Нарезание зубьев производится до окончательной термообработки. После термообработки - закалки, цементации, азотирования и др. - производят шлифовку. 1 HRC»10 НВ.

Материалы для изготовления зубчатых колес подбирают по табл.13. Для повышения механических характеристик материал колес подвергают термической обработке.

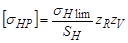

Допускаемые контактные напряженияпри расчетах на выносливость определяются отдельно для зубьев шестерни  , для колеса

, для колеса  по выражению

по выражению

,

,

где  - предел контактной выносливости, соответствующий эквивалентному числу перемен напряжений, МПа;

- предел контактной выносливости, соответствующий эквивалентному числу перемен напряжений, МПа;  - коэффициент безопасности (табл. 14);

- коэффициент безопасности (табл. 14);  - коэффициент, учитывающий шероховатость рабочих поверхностей зубьев (

- коэффициент, учитывающий шероховатость рабочих поверхностей зубьев (  =1 при

=1 при  =1,25,…,0,63;

=1,25,…,0,63;  =0,93 при

=0,93 при  =2,5,…,1,25;

=2,5,…,1,25;  =0,9 при

=0,9 при  =40,…,10 мкм);

=40,…,10 мкм);  - коэффициент, учитывающий влияние окружной скорости (

- коэффициент, учитывающий влияние окружной скорости (  = 1).

= 1).

,

,

где  - предел контактной выносливости, соответствующий базовому числу циклов перемен напряжений, МПа (см.табл. 14);

- предел контактной выносливости, соответствующий базовому числу циклов перемен напряжений, МПа (см.табл. 14);  - коэффициент долговечности.

- коэффициент долговечности.

,

,

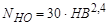

где  – базовое число циклов изменения напряжений;

– базовое число циклов изменения напряжений;  - эквивалентное число циклов изменений напряжений,

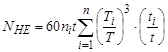

- эквивалентное число циклов изменений напряжений,

,

,

где Тi - величина i-го момента гистограммы (рис. 1); T - величина расчетного момента; ni - частота вращения вала, по которому ведется расчет передачи, об/мин; ti - продолжительность действия нагрузки Ti, ч.

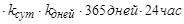

Общее время работы привода рассчитывается следующим образом:

(срок службы, лет)

(срок службы, лет)  ,

,

где  и срок службы (см. рис. 1). Для нормализованных и улучшенных колес 1≤

и срок службы (см. рис. 1). Для нормализованных и улучшенных колес 1≤  ≤2,6; для колес закаленных 1≤

≤2,6; для колес закаленных 1≤  ≤1,8. Если NHE>NHO, то принять

≤1,8. Если NHE>NHO, то принять  = 1.

= 1.

Таблица 13

Механические характеристики сталей

(см. также с.25)

|

Окончание табл.13

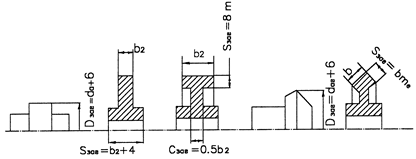

| Марка стали | Dпред, мм | Sпред, мм | Термо-обработка | Твердость заготовки |

|

|

| |

| поверхности | сердцевины | МПа | ||||||

| любой | любая | Н | 163…192 НВ 192…228 НВ 179…207 НВ 235…262 НВ 269…302 НВ 235…262 НВ 269…302 НВ | |||||

| У | ||||||||

| Любой | Любая | Н | ||||||

| У | ||||||||

| У | ||||||||

| 40Х | У | |||||||

| 40Х | У | |||||||

| 40Х | У+ТВЧ | 45…50HRC | 269…302 HB | |||||

| 40ХН | У | 235…302 НВ 269…302 НВ | ||||||

| 40ХН | У | |||||||

| 40ХН | У+ТВЧ | 48…53HRC | 269…302 НВ | |||||

| 40ХМ | У | 235…262 НВ 269…302 НВ | ||||||

| 40ХМ | У | |||||||

| 40ХМ | У+ТВЧ | 48…53 HRC | 269…302 НВ | |||||

| 35Л | Любой | Любой | Н | 163…207 НВ 147 НВ 207…235 НВ 235…262 НВ | ||||

| 40Л | Любой | Любой | Н | |||||

| 45Л | У | |||||||

| 40ГЛ | У |

Примечания: 1. В графе “Термообработка” приняты следующие обозначения: Н – нормализация; У – улучшение; ТВЧ – закалка токами высокой частоты. 2. Для цилиндрических и конических колес с выточками принять меньшее из значений Сзаг, Sзаг.

Таблица 14

К оценке допускаемых контактных напряжений

| Термическая обработка | Твердость поверхности |  , МПа , МПа

| Sн |

| Нормализация или улучшение | до 350 НВ | 2 НВ + 70 | 1,1 |

| Объемная закалка | 40...50 НRС | 17НRС + 100 | 1,1 |

| Поверхностная закалка | 40...60 НRС | 17НRС + 200 | 1,2 |

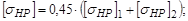

В качестве допускаемого контактного напряжения, учитывая большую разность средних твердостей активных поверхностей зубьев их колес, принимают меньшееиз двух полученных по зависимостям:

для цилиндрических зубчатых колес

;

;

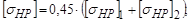

для конических колес

.

.

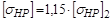

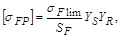

Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба  и

и  , которые определяются по выражению

, которые определяются по выражению

где  - предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемен напряжений, МПа; SF - коэффициент безопасности (табл. 15);

- предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемен напряжений, МПа; SF - коэффициент безопасности (табл. 15);  - коэффициент, учитывающий чувствительность материала к концентрации напряжений;

- коэффициент, учитывающий чувствительность материала к концентрации напряжений;  - коэффициент, учитывающий шероховатость поверхностей.

- коэффициент, учитывающий шероховатость поверхностей.

Таблица 15

Дата добавления: 2015-07-30; просмотров: 798;